- •1. ПРИПУСК НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

- •1.1. Общие сведения

- •1.2. Классификация припусков на обработку

- •2. РАСЧЁТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

- •2.1. Факторы, определяющие величину припуска

- •2.2. Формулы и указания к расчету припусковна механическую обработку и предельных размеров

- •2.3. Порядок расчёта припусков на обработку и предельных размеров

- •2.4. Примеры расчёта припусков на обработку и предельных размеров

- •3. ОПЫТНО – СТАТИСТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

- •3.1. Припуски на обработку наружных цилиндрических поверхностей

- •3.2. Припуски на обработку торцовых поверхностей

- •3.3. Припуски на обработку плоскостей

- •Оглавление

Окончание табл. 2.19

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Горячекатаная |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

– |

– |

– |

|

Предварительно |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

|

обработанная |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Чисто обработанная |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифованная |

10 |

10 |

10 |

10 |

15 |

15 |

20 |

25 |

30 |

30 |

|

|

|

|

|

|

|

|

|

|

|

|

2.2. Формулы и указания к расчету припусковна механическую обработку и предельных размеров

Расчетные структурные формулы для определения минимального промежуточного припуска на обработку:

припуск на сторону при последовательной обработке противоположных или отдельно расположенных поверхностей

Zi min = RZi−1 +Ti −1 + ρi −1 + εуi ;

припуск на две стороны при параллельной обработке противолежащих поверхностей

2Zi min = 2(RZi−1 +Ti −1 + ρi −1 + εуi );

припуск на диаметр при обработке наружных или внутренних поверхностей вращения

2Zi min = 2(RZi−1 +Ti −1 +  ρi2−1 + ε2уi ).

ρi2−1 + ε2уi ).

На основе приведенных общих структурных формул могут быть получены частные расчетные формулы для конкретных случаев обработки (табл. 2.20). В этих формулах в зависимости от условий выполнения операции исключают те или иные составляющие.

28

Таблица 2.20

Определение припуска при различных видах обработки |

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

Расчетная формула |

|

|

|

|

|

||||||||||||||||||

Вид обработки |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

Последовательная обработка |

|

Z |

|

|

|

|

= R |

|

|

|

+T |

|

|

|

|

+ ρ |

|

|

|

+ |

ε |

|

|||||||||

противоположных |

или отдельно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

||||||||||||||

расположенных поверхностей |

|

|

|

i min |

|

|

|

|

Z i −1 |

|

|

i |

−1 |

|

|

|

i |

−1 |

|

|

|||||||||||

Параллельная обработка |

2Zi min |

|

= 2(RZ i −1 |

+Ti −1 + ρi −1 + εi |

|||||||||||||||||||||||||||

противоположных плоскостей |

|

||||||||||||||||||||||||||||||

Обработка наружных |

2Z |

|

|

|

|

= 2(R |

|

|

|

+T |

|

|

|

+ |

|

|

ρ2 |

+ε2 |

|||||||||||||

или внутренних |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

поверхностей вращения |

|

|

i min |

|

|

|

|

|

|

Z i −1 |

|

|

|

|

|

i −1 |

|

|

|

|

i -1 |

|

i |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Обтачивания цилиндрической |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поверхности заготовки, |

|

2Zi min |

= 2(RZ i −1 |

|

+Ti −1 + ρi −1 ) |

||||||||||||||||||||||||||

установленной в центрах; |

|

|

|||||||||||||||||||||||||||||

бесцентровое шлифование |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Развертывание плавающей |

|

|

|

|

|

2Zi min |

|

= 2(RZ |

|

|

|

|

|

|

+ Ti −1 ) |

|

|

||||||||||||||

разверткой, протягивание отверстий |

|

|

|

|

|

|

i −1 |

|

|

|

|

||||||||||||||||||||

Суперфиниш, полирование |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

2Zi min |

= 2RZ |

|

|

|

|

|

|

|

|

||||||||||||||

и раскатка (обкатка) |

|

|

|

|

|

|

|

|

i −1 |

|

|

|

|

|

|

||||||||||||||||

Обработка лезвийным или абразив- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Z |

|

= R |

|

|

|

|

+T |

|

|

|

|

+ 0,25 |

|

|

|

|

||||||||||||

ным инструментом без выдержива- |

|

|

|

|

|

|

|

|

|

|

|

|

δi −1 |

|

|

||||||||||||||||

ния размера черновой поверхности |

|

|

|

|

|

d |

|

|

|

Zi −1 |

|

i |

−1 |

|

|

|

|

|

|

|

|

||||||||||

Шлифование после термообработки: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) при наличии |

|

а) |

|

Zi min = RZ |

|

+ ρi −1 + εi |

|

|

|

|

|

||||||||||||||||||||

|

|

|

i −1 |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2Zi min |

= 2(RZi −1 |

|

|

+ ρi −1 + εi ) |

|

||||||||||||||||||||||

б) при отсутствии |

|

б) |

|

Z |

i min |

= R |

Z i −1 |

+ ρ |

i −1 |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

2Zi min |

= 2(RZ i −1 |

|

|

+ ρi −1 ) |

|

|

|

|

|||||||||||||||||||

Примечание. |

ρi2−1 + εi2 ≈ 0,96 ρi−1 +0,4 εi |

при |

|

ρi−1 > εi |

; |

|

|

|

|

ρi2−1 + εi2 ≈ ρi−1 |

|||||||||||||||||||||

при ρi−1 ≤ 4 εi ; ρi2−1 + εi2 ≈ 0,4 ρi−1 +0,96 εi при |

ρi−1 < εi |

; |

|

|

|

ρi2−1 + εi2 ≈ εi при |

|||||||||||||||||||||||||

ρi−1 ≤ 4 εi .

Расчетный припуск не должен быть меньше той глубины резания, при которой работа нормально заточенной режущей кромки инструмента становится неустойчивой. Например, острозаточенный резец может снимать стружку толщиной около 5 мкм, при затуплении кромки 10–20 мкм.

29

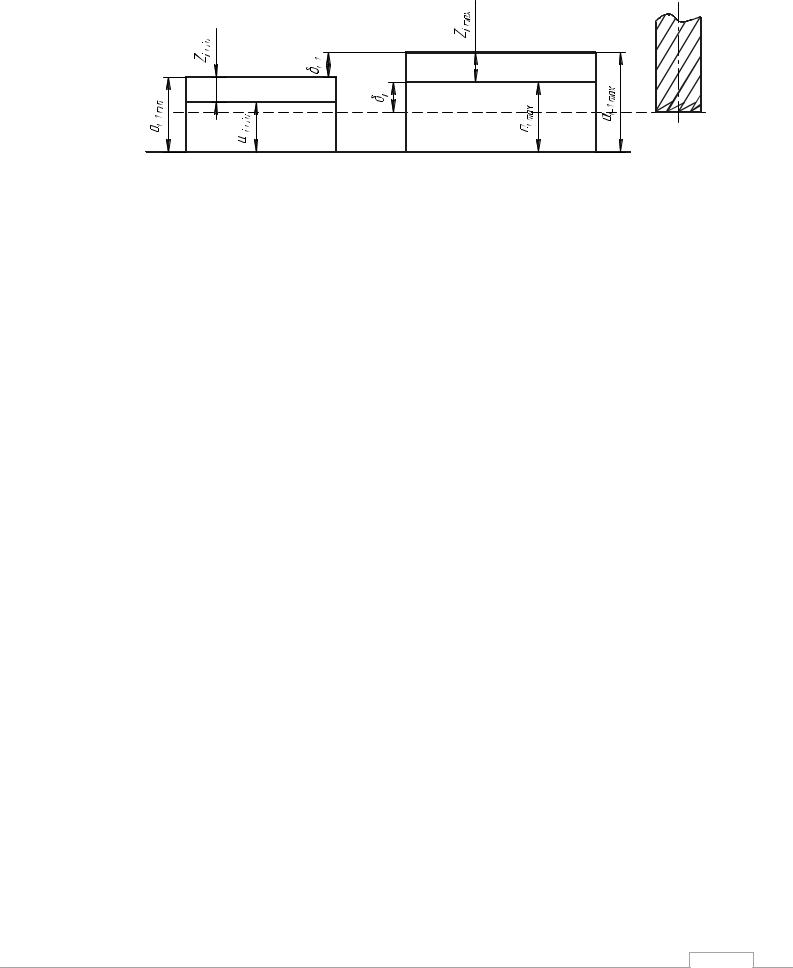

Рис. 2.1. Схема для расчёта промежуточных размеров заготовок

При обработке за один рабочий ход на предварительно настроенных происходит копирование. Оно заключается в том, что при обработке заготов-

ки с наименьшим предельным размером ai −1min (рис. 2.1). Выдерживаемый размер ai min также получается наименьшим, а при обработке заготовки с

наибольшим размером ai−1min выдерживаемый размер ai max получается

наибольшим. В этих условиях: минимальный припуск

Zi min = ai −1min −ai min ,

максимальный припуск

Zi max = ai −1max −ai max ,

где ai−1max и ai−1min – предельные размеры, полученные в партии заготовок

на предшествующем технологическом переходе; ai max и ai min – предель-

ные размеры, полученные в партии заготовок на выполненном технологическом переходе.

Учитывая, что

ai −1max =ai −1min +δi −1,

ai max =ai min +δi ,

получим формулу для расчета максимального припуска на обработку

Zi max = Zi min +δi −1 −δi ,

припуск на диаметр при обработке поверхностей вращения

2Zi max = 2Zi min +δDi −1 −δDi ,

30

где: δi−1 и δDi −1 – допуск по размеру на предшествующем переходе; δi и δDi – допуск по размеру на выполняемом переходе.

Общий припуск на обработку равен сумме промежуточных припусков по всем технологическим переходам процесса обработки от черновой заготовки до готовой детали:

n

Z0 = ∑Zi .

i=1

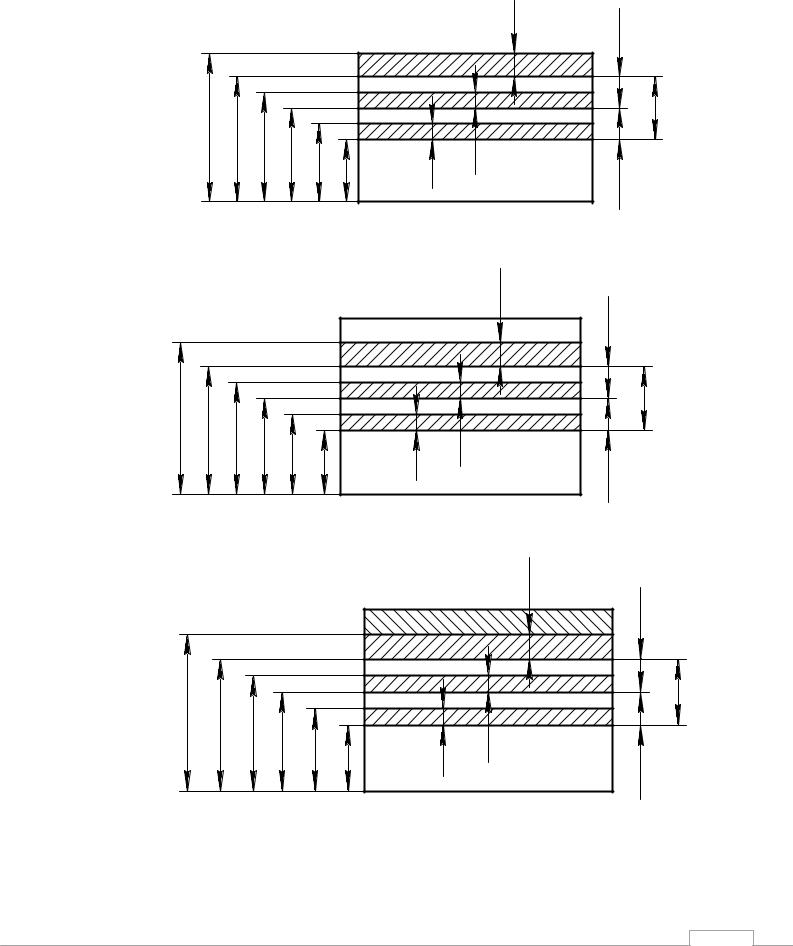

Пример схемы расположения промежуточных припусков и допусков на промежуточные и исходные размеры заготовки при обработке плоской поверхности приведена на рис. 2.2, при обработке наружной и внутренней поверхности вращения на рис. 2.3 и 2.4. Обработку производят по маршруту черновое и чистовое фрезерование в первом случае, черновое и чистовое точение во втором, черновое и чистовое растачивание в третьем. Исходными данными при построении схемы являются размеры заданные чертежом a2min

и D2 max .

Приведенные схемы характерны при обработке на предварительно настроенных станках. Особенности построения схем расположения полей припусков и допусков рассмотрены в работе [3].

Номинальный припуск на обработку поверхностей: наружных

Zi ном = Zi min + Hi−1 − Hi ,

2Zi ном = 2Zi min + H Di−1 − H Di ;

внутренних

Zi ном = Zi min + Bi−1 − Bi ,

2Zi ном = 2Zi min + BDi−1 − BDi ,

где Hi-1, HDi-1, Hi, HDi – нижние отклонения по размерам соответственно на

предшествующем и выполняемом переходах; Bi-1, Bi, BDi-1, BDi – верхние отклонения по размерам соответственно на предшествующем и выполняемом переходах.

Значения номинальных припусков необходимы для определения номинальных размеров заготовок, по которым изготовляют технологическую оснастку (штампы, пресс-формы, модели, приспособления и т. д.).

31

|

|

|

|

|

|

|

çàã |

min |

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

Z |

ax |

|

|

|

|

|

|

|

0 min |

àã m |

min |

x |

|

|

|

|

|

Z |

ç |

çàã |

1 ma |

1 min |

|

|

|

|

|

a |

2max |

m2in |

2 |

1 |

2 min |

|||

|

a a a a a |

d |

d |

|||||

|

|

|

|

|

|

|

|

Z |

Рис. 2.2. Схема расположения промежуточных припусков и межпере- |

||||||||

ходных размеров при обработке наружной плоской поверхности |

||||||||

|

|

|

|

|

|

|

|

çàã |

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

1 min |

|

|

|

|

|

|

|

|

Z |

ax |

|

|

|

|

|

|

|

0 min |

àã m |

min |

x |

|

|

|

|

|

Z |

ç |

çàã |

1 ma |

1min |

m2ax |

inm2 |

|

|

|

d |

2 |

1 |

2 min |

|||||

|

d d d d |

d |

d |

d |

||||

|

|

|

|

|

|

|

|

Z |

Рис. 2.3. Схема расположения промежуточных припусков и межпере- |

||||||||

ходных размеров при обработке наружной цилиндрической поверхности |

||||||||

|

|

|

|

|

|

|

çàã |

|

|

|

|

|

|

|

|

d |

1 min |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z |

x |

|

|

|

|

|

|

|

0 min |

2 ma |

2 min |

m1 ax |

inm |

|

|

|

1 |

Z |

D D |

D |

1 |

çàã mxa |

àçã min |

2 |

d |

m2in |

|

D |

d |

|||||||

|

|

|

|

D |

D |

|

|

Z |

Рис. 2.4. Схема расположения промежуточных припусков и межпере- |

||||||||

ходных размеров при обработке внутренней поверхности |

|

|||||||

32