- •1. ПРИПУСК НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

- •1.1. Общие сведения

- •1.2. Классификация припусков на обработку

- •2. РАСЧЁТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

- •2.1. Факторы, определяющие величину припуска

- •2.2. Формулы и указания к расчету припусковна механическую обработку и предельных размеров

- •2.3. Порядок расчёта припусков на обработку и предельных размеров

- •2.4. Примеры расчёта припусков на обработку и предельных размеров

- •3. ОПЫТНО – СТАТИСТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

- •3.1. Припуски на обработку наружных цилиндрических поверхностей

- •3.2. Припуски на обработку торцовых поверхностей

- •3.3. Припуски на обработку плоскостей

- •Оглавление

деталей, но он не учитывает конкретные условия обработки данных поверхностей, что приводит к завышению припусков на обработку.

Расчётно-аналитический метод определения припусков применяют в условиях крупносерийного и массового производства, а также в условиях единичного производства при обработке крупных и особенно ответственных деталей.

После определения минимальных промежуточных припусков необходимо определить предельные промежуточные (межпереходные) размеры. Промежуточными (межпереходными) размерами называют размеры, получаемые на каждом технологическом переходе.

2. РАСЧЁТНО-АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ ПРИПУСКОВ

Расчётно-аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях получения заготовок и их обработки, определении величины элементов, составляющих припуск и их суммирования.

Расчётно-аналитический метод определения припусков необходимо применять в условиях крупносерийного и массового производства.

2.1.Факторы, определяющие величину припуска

1.Высота неровностей профиля RZi-1, полученная на предшествующем переходе обработки данной поверхности. Величина RZi-1 зависит от метода, режимов и условий выполнения предшествующей обработки приводится в табл. 2.1–2.8.

2.Состояние и глубина поверхностного слоя Ti-1, полученные на предшествующем технологическом переходе. Этот слой, отличающийся от основного металла по механическим свойствам, наличию остаточных напряжений и структуре, включается в припуск не всегда.

Разные металлы в зависимости от вида и режимов обработки имеют разную величину изменённого слоя.

У заготовок, изготовленных из серого чугуна, изменённый слой представляет собой перлитную корку, которая обычно полностью удаляется

впервом переходе при обработке лезвийным инструментом с целью сохранения его стойкости. Поэтому для последующих переходов обработки по-

верхности величина Ti-1 принимается равной нулю.

Стальные поковки и штамповочные заготовки имеют обезуглероженный поверхностный слой. Этот слой снижает предел выносливости металла, поэтому его следует удалить при механической обработке. Значения Т для основных видов заготовок и методов механической обработки приводятся

втабл. 2.1–2.8.

5

3. Суммарное значение пространственных отклонений ρi-1 в расположении обрабатываемой поверхности относительно базовых поверхностей за готовки, оставшихся после выполнения предшествующего перехода. В минимальный припуск входят пространственные отклонения, имеющие самостоятельные значения, не связанные с допуском на выполняемый размер. Они могут быть заданы непосредственно как допустимая кривизна вала, коробление поверхностей, смещение и увод отверстия, непараллельность осей, неперпендикулярность, радиальное и торцевое биение и прочие, а также допуском на расположение, поверхности или оси, координирующим размером. Причинами пространственных отклонений могут быть: пространственные погрешности изготовления литейных форм и штампов; деформации детали в процессе обработки; погрешности взаимного положения рабочих элементов станка.

Втабл. 2.9 приводятся расчётные формулы для определения суммарного значения пространственных отклонений для различных видов заготовок при их обработке на первой операции, с учётом способов базирования заготовок, влияющих на величину пространственных отклонений.

Втабл. 2.10–2.12 приведены величины пространственных отклонений. Величину остаточной кривизны после выполняемого перехода опреде-

ляется по формуле

ρост = ку ρзаг,

где ρост – остаточная кривизна; ку – коэффициент уточнения (см. табл. 2.13); ρзаг – кривизна заготовки.

Таблица 2.1 Качество наружной поверхности калиброванного проката

Прокат |

RZ |

|

Т |

|

мкм |

||

|

|

||

Гладкотянутый |

60 |

|

60 |

Шлифованный |

10 |

|

20 |

Примечание: Качество торцовой поверхности после резки проката см. в табл. 2.3.

6

Таблица 2.2 Качество наружной поверхности горячекатаного проката

Диаметр |

Качество поверхности при точности проката |

|||||

повышенной |

|

обычной |

|

|||

проката, |

|

|

||||

RZ |

Т |

|

RZ |

|

Т |

|

мм |

|

|

||||

|

|

мкм |

|

|||

|

|

|

|

|||

До 25 |

100 |

100 |

|

150 |

|

150 |

Свыше 25 до 75 |

100 |

150 |

|

150 |

|

250 |

Свыше 75 до 150 |

150 |

200 |

|

200 |

|

300 |

Свыше 150 до 250 |

250 |

300 |

|

300 |

|

400 |

Таблица 2.3 Точность и качество торцевой поверхности горячекатаного проката по-

сле резки по упору

|

Диаметр |

Точность |

|

Удельная |

|

|

резки |

Качество |

неперпен- |

||

|

отрезаемой заго- |

||||

Способ резки |

по длине |

поверхности |

дикуляр- |

||

|

товки, |

заготовки, |

(RZ+T), мм |

ность |

|

|

D, мм |

||||

|

мм ( ± ) |

|

, мкм/мм |

||

|

|

|

|||

|

До 25 |

1,0 |

|

см. |

|

На ножницах |

Свыше 25 до 75 |

1,3 |

|

||

Свыше 75 до 150 |

1,8 |

0,3 |

примечание |

||

|

|||||

|

Свыше150 до 250 |

2,3 |

|

|

|

Дисковыми |

До 25 |

0,3 |

|

|

|

пилами, |

|

|

|

|

|

Свыше 25 до 75 |

0,4 |

|

|

||

приводными |

|

|

|||

|

|

|

|

||

|

|

|

|

||

ножовками, |

|

|

0,2 |

0,01 |

|

дисковыми |

Свыше 75 |

0,5 |

|

|

|

фрезами |

|

|

|||

|

|

|

|

||

на станках |

|

|

|

|

|

Отрезными |

До 25 |

0,25 |

|

|

|

резцами |

Свыше 25 до 75 |

0,35 |

0,2 |

0,045 |

|

на станках |

Свыше 75 до150 |

0,40 |

|||

|

|

||||

токарного типа |

|

|

|

|

|

Свыше 150 до 250 |

0,50 |

|

|

Примечание: При резке на ножницах и прессах образуется вмятина в направлении, перпендикулярном к поверхности среза, достигающая 0,2D и скос по торцу до 3°. Величину вмятины и скоса необходимо учитывать при последующей обработке заготовки по торцу и диаметру.

7

Таблица 2.4

Качество поверхности штампованных поковок

Масса штампованной |

RZ |

|

Т |

||

поковки, кг |

|

|

|

||

|

мкм |

||||

До 0,25 |

|

|

80 |

|

100 |

Свыше 0,25 |

до 4,00 |

160 |

|

200 |

|

Свыше 4,00 |

до 25 |

240 |

|

250 |

|

Свыше 25 |

до 40 |

320 |

|

300 |

|

Свыше 40 |

до 100 |

350 |

|

350 |

|

Свыше100 до 200 |

400 |

|

400 |

||

Примечание: Высота неровностей профиля RZ дана после пескоструйной обработки поверхности поковок или травления; при дробеструйной или дробеметной обработке RZ принимают равной 400 мкм независимо от массы поковок.

Таблица 2.5 Качество торцевой поверхности поковки после ковки

Диаметр торцевой |

RZ |

|

|

T |

|

поверхности, мм |

|

мкм |

|||

До 30 |

|

200 |

|

|

300 |

Свыше 30 |

до 50 |

300 |

|

500 |

|

Свыше 50 |

до 80 |

400 |

|

800 |

|

Свыше 80 |

до 120 |

500 |

|

|

1200 |

Таблица 2.6 Точность и качество поверхности заготовок, получаемых литьем

в песчаные формы (машинная формовка)

|

RZ + Т (мкм) для классов точности заготовок |

||||||

Размер |

|

1 |

|

|

заготовки |

2 |

|

|

|

Материал |

|

|

|||

отливки, мм |

|

|

|

|

|

|

|

Чугун |

Сталь |

|

Цветные |

Чугун |

Сталь |

Цветные |

|

|

|

|

|

металлы |

|

|

металлы |

|

|

|

|

и сплавы |

|

|

и сплавы |

До 1250 |

600 |

500 |

|

400 |

800 |

600 |

500 |

Свыше 1250 до 3150 |

800 |

700 |

|

– |

1000 |

800 |

– |

Примечание: 1-й класс соответствует массовому производству; 2-й класс – серийному.

8

Таблица 2.7

Точность и качество заготовок, получаемых специальным способом литья

|

|

|

Качество поверхности |

|||

|

Степень |

|

|

Т, мкм |

|

|

Способ литья |

|

Материал заготовки |

||||

точности |

RZ |

|

|

|

Цветные |

|

|

|

|

|

|||

|

|

|

Чугун |

Сталь |

|

металлы |

|

|

|

|

|

|

и сплавы |

В кокиль |

IT14–IT15 |

200 |

300 |

200 |

|

100 |

Центробежное |

IT14–IT15 |

200 |

300 |

200 |

|

100 |

Воболочковыефор- |

|

|

|

|

|

|

мы для элементов, |

IT11–IT13 |

40 |

260 |

160 |

|

100 |

получаемых: в од- |

|

|||||

ной полуформе |

|

|

|

|

|

|

В обеих |

IT14 |

40 |

260 |

160 |

|

100 |

полуформах |

|

|||||

|

|

|

|

|

|

|

Под давлением |

IT14–IT15 |

50 |

– |

– |

|

100 |

По выплавляемым |

IT14–IT15 |

30 |

170 |

100 |

|

60 |

моделям |

|

|

|

|

|

|

Таблица 2.8

Точность и качество поверхности заготовки после механической обработки

|

|

|

Качество |

||

Заготовка |

Механическая обработка |

Степень |

поверхности |

||

точности |

RZ |

|

T |

||

|

|

IT12–IT14 |

|

мкм |

|

Горячекатаный |

Черновая |

120 |

|

120 |

|

прокат |

Получистовая |

IT11–IT13 |

60 |

|

60 |

|

Чистовая |

IT10–IT11 |

30 |

|

30 |

Поковка |

Обдирка |

IT17 |

1150 |

|

350 |

|

Черновая |

IT15–IT16 |

240 |

|

240 |

|

Получистовая |

IT12–IT14 |

120 |

|

120 |

|

Чистовая |

IT10–IT11 |

40 |

|

40 |

9

Окончание табл. 2.8

Заготовка |

Механическая обработка |

Степень |

Качество по- |

|||

|

|

точности |

верхности |

|||

|

|

|

RZ |

|

|

T |

|

|

|

|

мкм |

||

Отливка |

Обдирка |

IT16–IT17 |

320 |

|

320 |

|

|

Черновая |

IT14–IT15 |

240 |

|

240 |

|

|

|

|

|

|

|

|

|

Получистовая |

IT12–IT14 |

100 |

|

100 |

|

|

|

|

|

|

|

|

|

Чистовая |

IT10–IT11 |

20 |

|

20 |

|

|

|

|

|

|

|

|

Заготовки всех |

Протягивание наружное |

IT10 |

5 |

|

10 |

|

видов |

|

|

|

|

|

|

Тонкая обработка |

IT6 |

3 |

|

|

– |

|

|

лезвийным |

|

|

|

|

|

|

инструментом |

|

|

|

|

|

|

Шлифование: |

|

|

|

|

|

|

предварительное |

IT8 |

10 |

|

20 |

|

|

чистовое |

IT6 |

5 |

|

15 |

|

Калиброванный |

Бесцентровое |

|

|

|

|

|

прокатклассаточ- |

шлифование: |

IT7 |

6 |

|

|

12 |

ности IT10-IT8 |

до термообработки |

|

||||

|

после термообработки |

IT6 |

3 |

|

|

– |

|

|

|

|

|

|

|

Примечание: При обработке заготовок серого чугуна после первого перехода механической обработки, а также при обработке заготовок из стали после термообработки Т из формулы исключить.

4. Погрешность установки заготовки εуi на выполняемом переходе.

Погрешность εуi в общем виде определяют как векторную сумму погрешно-

сти базирования εб, погрешности закрепления εзи погрешности приспособ-

ления εпр, т. е. εу = εб + εз + εпр.

В случае, когда можно определить направление векторов:

εу = εб + εз + εпр.

Знаки в приведенном выражении зависят от направления векторов. Когда же предвидеть направление векторов затруднительно, их сумми-

руют по правилу квадратного корня:

10

εу =  εб2 + εз2 + εпр2 .

εб2 + εз2 + εпр2 .

Погрешность базирования имеет место при несовпадении технологической и измерительной баз и зависит также от допуска и погрешности формы базовых поверхностей. В табл. 2.14 и 2.15 приводятся формулы для определения погрешности базирования при обработке заготовок в различных приспособлениях.

Погрешность закрепления εз возникает в результате смещения обраба-

тываемых поверхностей заготовок от действия зажимной силы. Значения погрешности закрепления заготовок приведены в табл. 2.16–2.19.

Погрешность приспособления εпр является следствием неточности из-

готовления станочного приспособления, погрешности установки самого приспособления на станке и износа его рабочих поверхностей. К погрешности приспособления относится и погрешность индексации – поворота зажимных устройств при обработке заготовок на многопозиционных станках. За исключением последней составляющей, элементы погрешности приспособления часто трудно выявить как самостоятельные значения, поэтому их учитывают как входящими в погрешность закрепления.

С учётом сказанного для однопозиционной обработки:

εу =  εб2 + εз2 или εу = εб ± εз.

εб2 + εз2 или εу = εб ± εз.

При обработке заготовок на многопозиционных станках для расчёта припуска под второй переход погрешность определяют по формуле:

εу = ку εуii−1 + εинд,

где ку – коэффициент уточнения (можно принимать ку = 0,06); εуi−1 – по-

грешность установки на первом переходе; εинд – погрешность индексации поворотного устройства (поворотного стола, шпиндельного барабана, револьверной головки и т. д.), при расчётах можно принимать εинд = 0,05 мм.

При последующих переходах остаточная погрешность установки мала, и ею можно пренебречь, а учитывать только погрешность индексации.

11

|

|

|

|

|

|

|

Таблица 2.9 |

|||

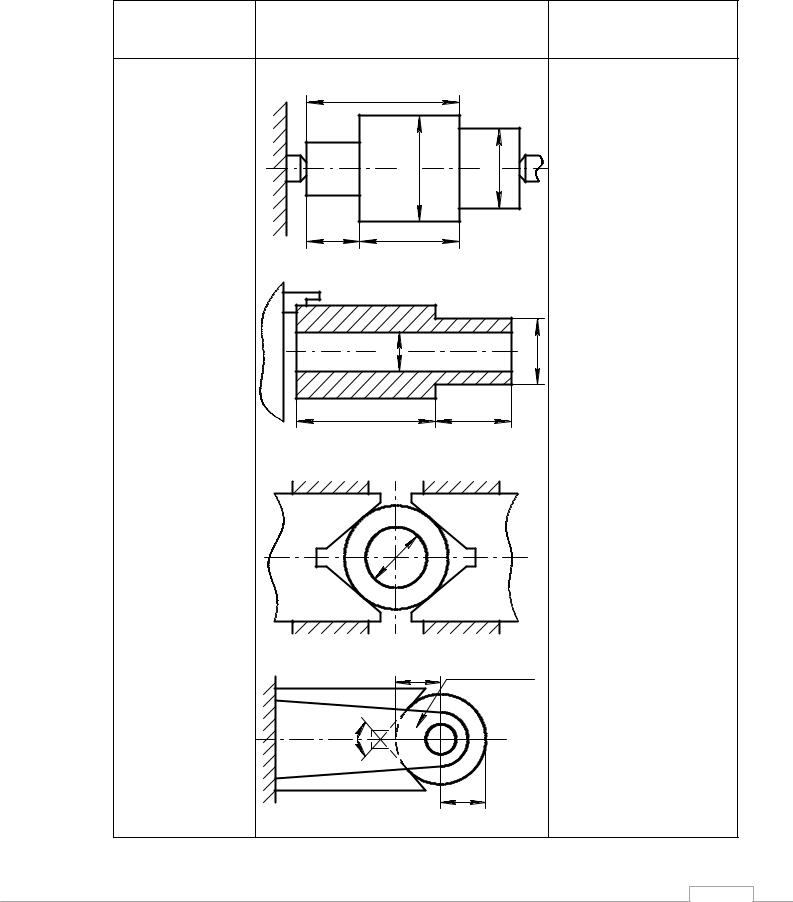

Суммарное значение пространственных отклонений |

|

|

||||||||

для различных видов заготовок и механической обработки |

|

|||||||||

Тип детали и схема базирования |

Расчётные формулы |

|||||||||

|

1. Литые заготовки |

|

|

|

|

|

|

|

|

|

Корпусные детали, по отверстиям с пара- |

ρ |

= |

ρ2 +ρ |

2 |

|

|||||

лельными осями и перпендикулярной к ним |

|

|||||||||

|

|

|

|

см |

кор |

|||||

плоскости |

|

Ðêîð |

|

|

|

ρсм =δ |

|

|

||

Ðñì |

|

|

|

ρкор = |

кL |

|

|

|||

À+d |

|

|

|

|

|

|

|

|

|

|

То же, по плоскости, противоположной об- |

|

|

ρ = ρкор |

|

|

|||||

рабатываемой |

|

|

|

|

|

|

|

|

|

|

Pê |

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

Детали – тела вращения, в самоцентри- |

|

|

|

|

|

|

|

|

||

рующих патронах по наружному диаметру с при- |

ρ |

D |

= ρ |

кор |

= |

к |

D |

|||

жимом к торцевой поверхности |

|

|

|

|

|

|

||||

|

|

Ðêîð |

ρd |

= |

|

2 |

|

2 |

|

|

|

|

|

|

ρсм |

+ ρкор |

|||||

|

Pñì |

|

|

|

ρсм =δв |

|

|

|||

|

|

|

|

ρВ |

= |

кВ |

|

|

||

|

|

d D |

|

|

|

|

||||

|

B |

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

Продолжение табл. 2.9 |

||||

|

Тип детали и схема базирования |

Расчётные формулы |

|||||||

|

2. Штампованные заготовки |

|

|

|

|

||||

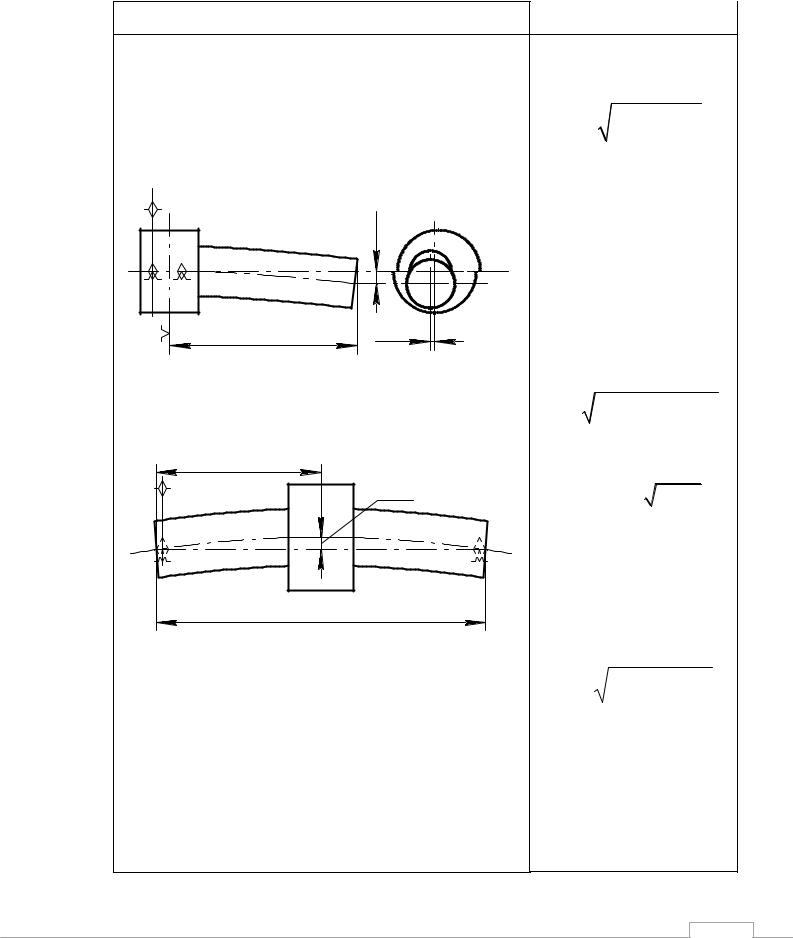

|

Стержневые |

детали |

(валы |

ступенчатые, |

ρ = |

ρ2 |

+ρ |

2 |

|

рычаги др.) с базированием по крайней ступени |

|||||||||

|

см |

|

кор |

||||||

(поверхности) |

|

|

|

|

ρкор = |

кl |

|

||

|

|

|

êîð |

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

|

|

|

l |

|

Pñì |

|

|

|

|

|

|

трах |

Стержневые детали при обработке в цен- |

ρ = |

ρсм2 + ρкор2 |

+ ρц2 |

|||||

|

l |

|

|

|

|

ρкор = |

кl |

|

|

|

|

Pê |

|

при l≤L / 2 |

|||||

|

|

|

|

ρЦ = 0,25 δ 2 +1 |

|||||

|

|

L |

|

|

|

|

|

|

|

|

Детали типа дисков с прошиваемым цен- |

ρ = |

ρсм2 |

+ ρэскц2 |

|||||

тральным отверстием (шестерни, |

диски и др.) |

||||||||

с установкой по наружному диаметру и торцу |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

13 |

|

|

|

|

Продолжение табл. 2.9 |

||

|

Тип детали и схема базирования |

Расчётные формулы |

|||

|

pcì |

|

|

|

|

|

ðýêñö |

|

|

|

|

То же, при обработке торцевых поверхно- |

ρ = ρкор |

||||

стей |

|

|

|||

|

|

|

ρкор |

= |

k D |

D |

r |

R |

|

|

|

|

ðêîð |

|

|

|

|

|

3. Заготовки из сортового проката |

|

|

|

|

При консольном закреплении в самоцен- |

|

|

|

||

трирующих патронах |

|

ρ = ρкор |

|||

|

|

|

|||

|

|

|

ρкор = |

k l |

|

|

|

|

ρ = |

ρ2 |

+ ρ2 |

|

|

|

|

кор |

ц |

|

|

êîð |

|

|

|

|

l |

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

Тип детали и схема базирования

При обработке в центрах

|

|

|

|

|

l |

|

|

|

|

Pêîð |

|||||

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L

4. Сверление центровых отверстий в заготовке

При установке в самоцентрирующих зажимных устройствах

ð +

D

D

Окончание табл. 2.9

Расчётные формулы

ρкор = k l

при l≤L / 2

ρц = 0,25 δ2 +1

ρц = 0,25 мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При установке на призмах с односторон- |

|

|

|

||||

ним прижимом |

ρЦ = |

δ2 |

+ 0,252 |

||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

(при α = 90°) |

||

ρЦ = |

δ2 |

+ 0,252 |

|

3 |

|

(при α =120°)

15

Обозначения, используемые в табл. 2.9: ρ, ρ 1 , ρα – суммарное значение пространственных отклонений обрабатываемой поверхности; ρкор –

величина коробления обрабатываемой поверхности (см. табл. 2.11); ρсм – смещение обрабатываемой поверхности относительно базовой или смещение одних участков поверхностей относительно других (см. табл. 2.10; ρц – по-

грешность зацентровки; |

к – удельная кривизна обрабатываемой поверхно- |

сти (см. табл. 2.12); ρэксц |

– эксцентричность (см. табл. 2.11); δ – допуск на |

диаметральный размер базовой поверхности заготовки, используемой при зацентровке.

Таблица 2.10

Смещение осей поковок, штампуемых в разных половинах штампа ρсм , мм

Масса |

|

|

|

|

Штамповка |

|

|

|

|

На молотах |

|

На прессах и горизонтально- |

|||||

штампованной |

|

|

||||||

|

|

ковочных машинах |

||||||

поковки, кг |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Группа точности |

|

|

||

|

|

|

|

|

|

|

||

|

1 |

|

2 |

|

3 |

1 |

2 |

3 |

До 0, 25 |

0,30 |

|

0,4 |

|

0,6 |

0,20 |

0,3 |

0,5 |

Свыше 0,25 до 0,63 |

0,35 |

|

0,5 |

|

0,8 |

0,25 |

0,4 |

0,6 |

|

|

|

|

|

|

|

|

|

Свыше 0,63 до 1,60 |

0,40 |

|

0,6 |

|

1,2 |

0,30 |

0,5 |

0,7 |

|

|

|

|

|

|

|

|

|

Свыше 1,60 до 2,50 |

0,45 |

|

0,8 |

|

1,4 |

0,35 |

0,6 |

0,8 |

Свыше 2,50 до 4,00 |

0,50 |

|

1,0 |

|

1,5 |

0,40 |

0,7 |

0,9 |

|

|

|

|

|

|

|

|

|

Свыше 4,00 до 6,30 |

0,63 |

|

1,1 |

|

1,7 |

0,50 |

0,8 |

1,0 |

Свыше 6,30 до 10,00 |

0,70 |

|

1,2 |

|

2,0 |

0,60 |

0,9 |

1,2 |

Свыше 10, 00 до 16 |

0,80 |

|

1,3 |

|

2,1 |

0,60 |

1,0 |

1,3 |

Свыше 16 до 25 |

0,90 |

|

1,4 |

|

2,3 |

0,70 |

1,1 |

1,4 |

Свыше 25 до 40 |

1,00 |

|

1,6 |

|

2,6 |

0,70 |

1,2 |

1,6 |

Свыше 40 до 63 |

1,20 |

|

1,8 |

|

2,9 |

– |

– |

– |

Свыше 63 до 100 |

1,40 |

|

2,2 |

|

3,5 |

– |

– |

– |

Свыше 100 до 125 |

1,60 |

|

2,4 |

|

3,8 |

– |

– |

– |

Свыше 125 до 160 |

1,80 |

|

2,7 |

|

4,4 |

– |

– |

– |

Свыше 160 до 200 |

2,20 |

|

3,2 |

|

5,0 |

– |

– |

– |

Примечание: Группы точности: 1 – повышенная, 2 – нормальная, 3 – пониженная.

16

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.11 |

|||

Эксцентричность ρэксц |

и коробление поковок ρкор , |

|

|

|

||||||||||||

получаемых на прессах и горизонтально-ковочных машинах, мм |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Толщина (высота), |

|

|

|

Эксцентричность |

Кривизна (стрела |

|||||||||||

|

|

|

прогиба и коробление) |

|

||||||||||||

длина и ширина |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

Группа точности |

|

|

|

|

||||||

поковки |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

1 |

|

2 |

|

3 |

1 |

2 |

|

3 |

|

|||||

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 50 |

|

0,50 |

|

0,8 |

|

1,0 |

0,25 |

0,5 |

|

0,5 |

|

|||||

Свыше 50 до 120 |

|

0,63 |

|

1,4 |

|

1,5 |

0,25 |

0,5 |

|

0,5 |

|

|||||

Свыше 120 до 180 |

|

0,80 |

|

2,0 |

|

2,5 |

0,32 |

0,5 |

|

0,7 |

|

|||||

Свыше 180 до 260 |

|

1,00 |

|

2,8 |

|

3,5 |

0,32 |

0,6 |

|

0,9 |

|

|||||

Свыше 260 до 360 |

|

1,50 |

|

3,2 |

|

4,5 |

0,40 |

0,70 |

|

1,0 |

|

|||||

Свыше 360 до 500 |

|

2,50 |

|

3,6 |

|

5,5 |

0,50 |

0,80 |

|

1,1 |

|

|||||

Примечание : Группы точности: 1 – повышенная, 2 – нормальная, 3 – пониженная. |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.12 |

|||

Удельная изогнутость и коробление |

кор , мкм/мм |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

Метод |

|

|

Диаметр или толщина деталей, мм |

|||||||||||||

|

Свыше |

|

Свыше |

|

Свыше |

Свыше |

Свыше |

|||||||||

получения поверхности |

|

|

|

|||||||||||||

|

18 до 30 |

30 до 50 |

50 до 80 |

80 до 120 |

120 до 180 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литьё в земляные формы |

4 |

|

деталей типа плит |

||

|

||

Литьё в металлические |

2 |

|

формы корпусных деталей |

||

|

||

Горячая штамповка |

2,4 |

|

(без правки) |

||

|

||

Горячая штамповка |

0,4 |

|

(после правки) |

||

|

||

Прокат горячекатаный (без |

12 |

|

правки) |

|

|

Прокат горячекатаный (по- |

2 |

|

сле правки) |

||

|

||

|

|

|

Прокат калиброванный |

|

|

нормальной точности |

4 |

|

(без правки) |

|

4 |

3 |

3 |

2,5 |

|

|

|

|

2 |

1 |

1 |

0,7 |

|

|

|

|

2 |

1,6 |

1,2 |

0,8 |

|

|

|

|

0,3 |

0,2 |

0,2 |

0,15 |

|

|

|

|

10 |

10 |

8 |

5 |

|

|

|

|

2 |

1,5 |

1 |

1 |

|

|

|

|

4 |

3 |

3 |

2 |

17

|

|

|

|

Окончание табл. 2.12 |

||

|

|

|

|

|

|

|

Метод |

Диаметр или толщина деталей, мм |

|||||

Свыше |

Свыше |

Свыше |

Свыше |

Свыше |

||

получения поверхности |

||||||

18 до 30 |

30 до 50 |

50 до 80 |

80 до 120 |

120 до 180 |

||

|

|

|

|

|

|

|

Прокат калиброванный |

2 |

|

(после правки) |

||

|

||

Прокат холоднотянутый |

8 |

|

(без правки) |

||

|

||

Прокат холоднотянутый |

2 |

|

(после правки) |

||

|

||

Закалённые детали |

0,9 |

|

(после правки) |

||

|

||

Детали после закалки ТВЧ |

0,5 |

|

|

|

|

Валы после шлифования |

0,06 |

|

|

|

|

Валы закалённые ТВЧ |

0,03 |

|

после шлифования |

||

|

2 |

1,5 |

1,5 |

1 |

|

|

|

|

6 |

4 |

2 |

– |

|

|

|

|

1,5 |

1 |

1 |

– |

|

|

|

|

0,8 |

0,7 |

0,6 |

0,5 |

|

|

|

|

0,4 |

0,4 |

0,3 |

0,3 |

|

|

|

|

0,05 |

0,04 |

0,03 |

– |

|

|

|

|

0,03 |

0,02 |

0,02 |

– |

Значение коэффициента уточнения ку |

Таблица 2.13 |

||

|

|||

|

|

|

|

Заготовка |

Технологический |

|

Коэффициент |

переход |

|

уточнения ку |

|

|

|

||

|

После обтачивания: |

|

0,05 |

|

однократного |

|

|

|

|

|

|

Калиброванный прокат |

двукратного |

|

0,02 |

|

После шлифования: |

|

0,06 |

|

чернового |

|

|

|

|

|

|

|

чистового |

|

0,04 |

|

|

|

|

|

После обтачивания: |

|

|

Горячекатаный |

чернового |

|

0,06 |

и однократного |

|

|

|

прокат, штамповка, |

|

|

|

получистового |

|

0,05 |

|

отливка |

|

||

|

чистового |

|

0,04 |

|

|

|

|

18

Таблица 2.14

Погрешность базирования при обработке в приспособлениях

Базирование |

Схема установки |

|

||

По |

центровым |

|

C |

|

отверстиям: |

|

|

|

|

на жесткий |

|

|

|

|

передний центр |

|

1 |

2 |

|

на плавающий |

|

|||

|

D |

D |

||

передний центр |

|

|

|

|

|

|

b |

a |

|

По внешней |

|

|

поверхности: |

|

|

в зажимной цан- |

|

|

ге по упору и в |

d |

D |

самоцентри- |

|

|

рующемся па- |

a |

b |

троне с упор- |

||

ным торцом |

|

|

В самоцентри- |

|

|

||

рующихся |

|

|

||

призмах |

|

d |

|

|

|

|

|

l |

кондукторная |

|

|

|

|

втулка |

Впризмеприоб- |

|

|

||

работке |

отвер- |

a |

|

|

стия |

по |

кон- |

|

|

дуктору |

|

|

D |

|

|

|

|

|

|

Погрешность базирования ε

εD = 0; |

εD |

2 |

= 0 |

1 |

|

|

|

εa = 0; εb = |

ц |

||

εC = |

ц |

|

|

При плавающем центре:

εb = 0; |

εC = 0 |

εD = 0; |

εd = 0 |

εa = 0; |

εb = 0 |

εd = 0

εC = 0

εС = |

δD |

|

|

2sin |

α |

|

|

|

|

||

2 |

|

||

|

|

|

19

Базирование |

Схема установки |

По плоской по- |

D |

верхности при |

|

обработке от- |

|

верстия по кон- |

|

дуктору |

|

|

d |

В призме |

|

при обработке |

|

паза |

|

В призме при обработке плоскости

b

n

D

m

h

h

a

Продолжение табл. 2.14

Погрешность базирования ε

εl =δ2D

εl = δ2D

εm = 0

|

|

|

|

|

|

|

|

|

|

|

|

δD |

|

|

1 |

|

|

|

|||

εh = |

= |

|

|

−1 |

||||||

|

|

α |

||||||||

|

|

2 |

|

|

|

|

|

|||

|

|

|

|

sin |

2 |

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

δD |

|

|

1 |

|

|

|

|||

εn = |

= |

|

|

|

|

|

||||

|

|

|

|

|

||||||

|

2 |

|

|

α |

+1 |

|||||

|

|

|

|

|

||||||

|

|

|

|

sin |

|

2 |

|

|

||

|

|

|

|

|

δD |

|

|

|

||

ε |

|

= |

|

|

|

|

|

|

||

m |

2 sin |

α |

|

|||||||

|

|

|

|

|||||||

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

2 |

|

|

εb = 0

20

|

|

|

|

Продолжение табл. 2.14 |

||||

Базирование |

|

Схема установки |

|

Погрешность |

||||

|

|

базирования ε |

||||||

|

|

|

|

|

||||

По отверстию: |

A |

|

|

εD |

= Smin +δB +δ A |

|||

на жесткой |

|

|

|

1 |

|

|

|

|

|

|

|

εD2 = Smin +δB +δ A |

|||||

оправке |

|

|

|

|||||

со свободной |

|

|

|

εh |

= Smin +δB +δ A |

|||

посадкой |

|

D |

|

При установке |

|

|||

|

|

|

|

|||||

|

|

|

|

оправки |

|

|

|

|

|

|

|

|

на плавающий |

|

|

||

|

A |

B |

|

передний центр, |

||||

|

|

в гильзу или патрон |

||||||

|

|

|

|

|||||

|

|

|

|

по упору |

|

|

|

|

|

A |

A-A |

|

|

εa = 0 ; εb = 0 |

|||

|

|

|

h |

При установке |

|

|||

|

|

|

оправки на жесткий |

|||||

|

|

|

|

|||||

|

|

|

|

передний центр |

|

|||

|

D1 |

|

|

|

εb = 0 εa = |

Ц |

||

По отверстию: |

|

|

|

|

εD = 0; |

εD |

|

= 0 |

|

|

|

|

1 |

|

2 |

|

|

|

|

|

|

|

|

|

||

на разжимной |

|

|

|

1 |

εh = 0; |

εb = |

Ц |

|

оправке, |

|

|

|

D |

εa |

= 0 |

|

|

на жесткой |

|

|

|

|

|

|

||

оправке |

|

|

|

|

|

|

|

|

|

|

a |

b |

|

|

|

|

|

По плоскости |

|

C |

|

|

εB = δa |

|

||

при обработке |

|

|

|

b |

εK |

= δl |

|

|

уступа |

|

|

|

|

εC |

= a |

|

|

|

|

|

|

|

|

|

||

|

|

|

Ê |

|

|

|

|

|

|

|

l |

|

|

|

|

|

|

21

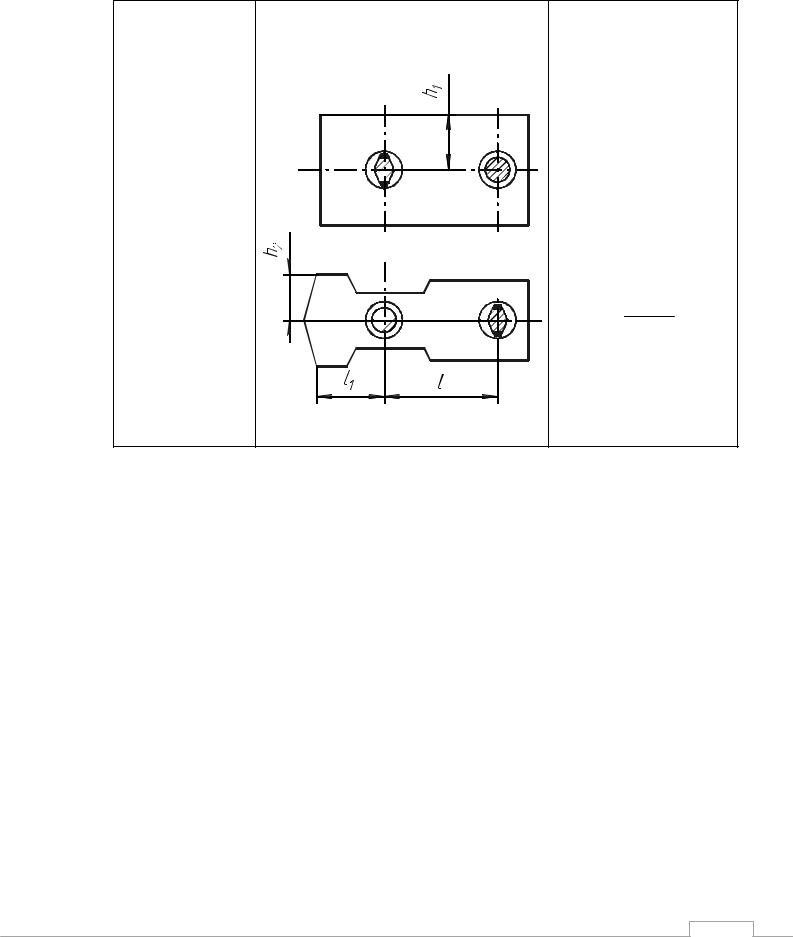

Окончание табл. 2.14

Базирование |

Схема установки |

Погрешность |

|

базирования ε |

|||

|

|

||

По двум |

|

|

|

отверстиям |

εh |

= Smin +δB +δA |

|

на пальцах: |

1 |

||

|

|

||

при обработке |

|

|

|

верхней поверх- |

|

|

|

ности |

|

|

|

|

εh2 |

= (Smin +δB +δA )× |

|

× 2l1 + ll

Примечание: Обозначения, используемые в табл. 2.14: εl – смещение оси отверстия относительно оси внешней поверхности; δ D – допуск на диаметр внешней поверхности; Smin – минимальный гарантийный зазор; δB – допуск на размер оправки; δ A – допуск на размер базового отверстия.

|

|

|

|

Таблица 2.15 |

||

Просадка центровых гнёзд (отверстий) |

ц |

|

|

|||

|

|

|

|

|

|

|

Наибольший диаметр |

1; 2; 2,5 |

4; 5; 6 |

7,5; 10 |

12,5; 15 |

20; 30 |

|

центрового гнезда, мм |

|

|||||

|

|

|

|

|

|

|

ц , мм |

0,12 |

0,15 |

0,20 |

0,22 |

0,25 |

|

|

|

|

|

|

|

|

22

Таблица 2.16

Погрешность закрепления при установке заготовок в пневматическом патроне

|

|

Погрешность закрепления εЗ, мкм, |

|

||||||||

|

|

при поперечном размере заготовки, мм |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Характеристика |

Свыше 10до6 |

Свыше 18до10 |

Свыше 30до18 |

Свыше 50до30 |

Свыше 80до50 |

Свыше 120до80 |

Свыше 180до120 |

Свыше 260до180 |

Свыше 360до260 |

Свыше 500до360 |

|

|

|

|

|

|

|

|

|

|

|

||

базовой поверхности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

|

В |

радиальном направлении |

|

|

|

|

|||||

Литье |

180 |

220 |

260 |

320 |

380 |

440 |

550 |

580 |

660 |

760 |

|

в песчаную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье |

120 |

140 |

170 |

220 |

240 |

280 |

320 |

380 |

440 |

500 |

|

в постоянную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Литье по выплавляе- |

|

|

|

|

|

|

|

|

|

|

|

мым моделям или |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

120 |

– |

– |

|

в оболочковые формы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

60 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая штамповка |

180 |

220 |

260 |

320 |

380 |

440 |

500 |

580 |

660 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячекатаная |

180 |

220 |

260 |

320 |

380 |

440 |

500 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Предварительно |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

120 |

140 |

160 |

|

обработанная |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Чисто обработанная |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

60 |

70 |

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В осевом направлении |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Литье |

55 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

|

в песчаную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье |

55 |

60 |

65 |

75 |

80 |

90 |

110 |

110 |

120 |

130 |

|

в постоянную форму |

|||||||||||

Литье по выплавляе- |

|

|

|

|

|

|

|

|

|

|

|

мым моделям или |

45 |

50 |

55 |

65 |

75 |

80 |

85 |

90 |

– |

– |

|

в оболочковые формы |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

25 |

35 |

45 |

50 |

55 |

65 |

70 |

80 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая штамповка |

55 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячекатаная |

55 |

60 |

70 |

80 |

90 |

100 |

110 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

23

Окончание табл. 2.16

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

11 |

|

|

|

Предварительно |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

- |

|

|

|

обработанная |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чисто обработанная |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

90 |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.17 |

|

||||

|

Погрешность закрепления при установке заготовок |

|

|

|

|

|

||||||||

|

на опорные пластины приспособлений |

|

|

|

|

|

|

|||||||

|

|

|

Погрешность закрепления εЗ, мкм, |

|

|

|

||||||||

|

|

|

|

|

|

|||||||||

|

Характеристика |

|

при поперечном размере заготовки, мм |

|

|

|

||||||||

|

Свыше 10до6 |

Свыше до1018 |

Свыше до1830 |

Свыше до3050 |

Свыше до5080 |

Свыше 120до80 |

Свыше до120180 |

Свыше до180260 |

Свыше до260360 |

Свыше до360500 |

|

|

||

|

базовой поверхности |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

11 |

|

|

|

Установка в |

зажимное приспособление с винтовыми |

|

|

|

|

|

|||||||

|

или эксцентриковыми зажимами |

|

|

|

|

|

|

|

||||||

|

Литье |

– |

100 |

110 |

120 |

135 |

150 |

175 |

200 |

240 |

|

280 |

|

|

|

в песчаную форму |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литье |

55 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

|

140 |

|

|

|

в постоянную форму |

|

|

|

||||||||||

|

Литье по выплавляе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мым моделям или |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

– |

– |

|

|

|

|

в оболочковые формы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая штамповка |

- |

100 |

110 |

120 |

135 |

150 |

175 |

200 |

240 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячекатаная |

90 |

100 |

110 |

120 |

135 |

150 |

175 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предварительно |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

130 |

|

|

|

обработанная |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чисто обработанная |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифованная |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

110 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установка в зажимное |

|

приспособление с пневматическими зажимами |

|

|

|||||||||

|

Литье |

– |

80 |

90 |

100 |

110 |

120 |

140 |

160 |

190 |

|

220 |

|

|

|

в песчаную форму |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Окончание табл. 2.17

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Литье |

50 |

55 |

60 |

65 |

70 |

80 |

90 |

100 |

110 |

120 |

|

в постоянную форму |

|||||||||||

Литье по выплавляе- |

|

|

|

|

|

|

|

|

|

|

|

мым моделям или в |

35 |

40 |

50 |

55 |

60 |

70 |

80 |

90 |

– |

– |

|

оболочковые формы |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая штамповка |

- |

80 |

90 |

100 |

110 |

120 |

140 |

160 |

180 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячекатаная |

70 |

80 |

90 |

100 |

110 |

120 |

140 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Предварительно |

35 |

40 |

50 |

55 |

60 |

70 |

80 |

90 |

100 |

110 |

|

обработанная |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Чисто обработанная |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифованная |

15 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

|

|

|

|

|

|

|

|

|

|

|

Примечания: 1. Поперечный размер заготовки принимать в сечении по нормали к обрабатываемой поверхности. 2. Погрешность закрепления дана по нормали к обрабатываемой поверхности.

|

|

|

|

|

|

|

|

|

Таблица 2.18 |

|||

Погрешность закрепления при установке заготовок |

|

|

||||||||||

на опорные штифты приспособлений |

|

|

|

|||||||||

|

|

|

Погрешность закрепления εЗ, мкм, |

|

||||||||

|

|

|

|

|||||||||

|

|

|

при поперечном размере заготовки, мм |

|

||||||||

Характеристика |

|

Свыше до610 |

Свыше до1018 |

Свыше до1830 |

Свыше до3050 |

Свыше до5080 |

Свыше до80120 |

Свыше до120180 |

Свыше до180260 |

Свыше до260360 |

Свыше до360500 |

|

базовой поверхности |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Установка в |

зажимное приспособление с винтовыми |

|

|

|||||||||

|

или эксцентриковыми зажимами |

|

|

|

|

|||||||

Литье |

|

– |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

300 |

350 |

|

в песчаную форму |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

Литье |

|

– |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

180 |

200 |

|

в постоянную форму |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

25

Окончание табл. 2.18

Литье по выплавляемым |

|

|

|

|

|

|

|

|

|

|

|

моделям или |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

– |

– |

|

в оболочковые формы |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая штамповка |

- |

100 |

125 |

150 |

175 |

200 |

225 |

250 |

300 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячекатаная |

90 |

100 |

125 |

150 |

175 |

200 |

225 |

– |

– |

– |

|

Предварительно |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

|

обработанная |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Чисто обработанная |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

|

Шлифованная |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

|

Установка в зажимное приспособление с пневматическими зажимами |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Литье |

- |

90 |

100 |

120 |

140 |

160 |

180 |

200 |

240 |

280 |

|

в песчаную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье |

- |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

160 |

180 |

|

в постоянную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье по выплавляемым |

|

|

|

|

|

|

|

|

|

|

|

моделям или |

65 |

70 |

75 |

80 |

90 |

100 |

110 |

120 |

– |

– |

|

в оболочковые формы |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

40 |

45 |

50 |

60 |

70 |

80 |

90 |

100 |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячая штамповка |

- |

90 |

100 |

120 |

140 |

160 |

180 |

200 |

240 |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Горячекатаная |

70 |

80 |

100 |

120 |

140 |

150 |

180 |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

|

Предварительно |

65 |

70 |

75 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

|

обработанная |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Чисто обработанная |

50 |

60 |

70 |

80 |

90 |

90 |

100 |

110 |

120 |

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шлифованная |

40 |

50 |

60 |

70 |

80 |

80 |

90 |

100 |

110 |

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания: 1. Поперечный размер заготовки принимать наибольший в сечении по нормали к обрабатываемой поверхности. 2. Погрешность закрепления дана по нормали к обрабатываемой поверхности.

26

Таблица 2.19

Погрешность закрепления при установке заготовок в самоцентрирующемся патроне

|

|

Погрешность закрепления εЗ, мкм, |

|

||||||||

Характеристика |

|

при поперечном размере заготовки, мм |

|

||||||||

Свыше 10до6 |

Свыше до1018 |

Свыше до1830 |

Свыше до3050 |

Свыше до5080 |

Свыше до80120 |

Свыше до120180 |

Свыше до180260 |

Свыше до260360 |

Свыше до360500 |

||

базовой поверхности |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

В радиальном направлении |

|

|

|

|

|||||||

Литье |

220 |

270 |

320 |

370 |

420 |

500 |

600 |

700 |

800 |

900 |

|

в песчаную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье |

150 |

175 |

200 |

250 |

300 |

350 |

400 |

450 |

550 |

650 |

|

в постоянную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье по выплавляемым |

|

|

|

|

|

|

|

|

|

|

|

моделям или в оболоч- |

50 |

60 |

70 |

80 |

100 |

120 |

140 |

160 |

200 |

250 |

|

ковые формы |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

100 |

125 |

|

Горячая штамповка |

220 |

270 |

320 |

370 |

420 |

500 |

600 |

700 |

800 |

900 |

|

на молотах |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Горячая штамповка |

150 |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

– |

– |

|

на прессах |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Горячекатаная |

220 |

270 |

320 |

370 |

420 |

500 |

600 |

– |

– |

– |

|

Предварительно обра- |

50 |

60 |

70 |

80 |

100 |

120 |

140 |

160 |

180 |

200 |

|

ботанная |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Чисто обработанная |

25 |

30 |

35 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

|

Шлифованная |

12 |

15 |

16 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

|

|

В |

осевом |

направлении |

|

|

|

|

|

|||

Литье |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

|

в песчаную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

|

в постоянную форму |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Литье по выплавляемым |

|

|

|

|

|

|

|

|

|

|

|

моделям или в оболоч- |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

|

ковые формы |

|

|

|

|

|

|

|

|

|

|

|

Литье под давлением |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

|

Горячая штамповка |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

200 |

|

на молотах |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

Горячая штамповка |

50 |

60 |

70 |

80 |

90 |

100 |

110 |

120 |

130 |

150 |

|

на прессах |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

27