Методички для специальности "Машины и аппараты..." / новосельская

.pdfСмещение оси вала от оси вращения за счет зазоров в опорах составит:

– в месте установки верхней мешалки

|

|

|

|

|

|

Dl1 |

= Dz3 = |

( Б − |

А )z3 |

+ DА, |

|

|

|

|

(5.34) |

|||||||||||||

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

DА – |

|

смещение для радиального |

|

однорядного |

|

шарикового |

|||||||||||||||||||||

подшипника (табл. 5.1), |

DА = 0,03×10–3 |

|

м; |

DБ – |

смещение |

для |

||||||||||||||||||||||

подшипника скольжения нижней опоры (табл. 5.2), DБ = 0,03×10–3 |

м, т. |

|||||||||||||||||||||||||||

е. DА = DБ, |

тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Dl1 = |

(0,03×10−3 - 0,03×10−3 ) × 2,08 |

+ 0,03×10−3 = 0,03×10−3 м; |

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

3,85 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

– |

в месте установки нижней мешалки |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

Dl 2 = Dz 4 = |

( Б − А )z4 |

+ DА = |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

= |

(0,03×10−3 - 0,03×10−3 ) ×3,08 |

+ 0,03×10−3 = 0,03×10−3 м; |

|

||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

3,85 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– |

в месте установки уплотнения вала |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

Dz1 |

= |

|

( Б − А )z1 |

+ DА = |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

(0,03×10−3 - 0,03×10−3 ) ×0,6 |

+ 0,03 |

×10 |

−3 |

= 0,03 |

×10 |

−3 |

м. |

|

|||||||||||||||||

|

|

|

|

3,85 |

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.1 |

|

|

|

|

|

|

|

Радиальные зазоры А и |

|

Б, мкм, |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

по основному ряду в радиальных подшипниках |

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

Внутренний |

|

|

|

|

|

Подшипники качения |

|

|

|

|

|

|

||||||||||||||||

диаметр |

|

однорядный |

|

|

однорядный роликовый * |

|

|

|

двухрядный |

|||||||||||||||||||

подшипников, |

|

|

|

взаимозаменяе |

|

|

невзаимозамен |

|

|

сферический |

||||||||||||||||||

|

шариковый |

|

|

|

|

|

|

|||||||||||||||||||||

|

мм |

|

|

|

|

|

|

|

мый |

|

|

|

|

|

яемый |

|

|

роликовый ** |

||||||||||

30–40 |

|

|

|

12–26 |

|

|

|

20–55 |

|

|

|

|

|

30–45 |

|

|

|

|

25–40 |

|

||||||||

40–50 |

|

|

|

12–29 |

|

|

|

20–55 |

|

|

|

|

|

30–45 |

|

|

|

|

30–45 |

|

||||||||

50–65 |

|

|

|

13–33 |

|

|

|

25–65 |

|

|

|

|

|

35–55 |

|

|

|

|

30–50 |

|

||||||||

65–80 |

|

|

|

14–34 |

|

|

|

30–70 |

|

|

|

|

|

40–60 |

|

|

|

|

40–60 |

|

||||||||

80–100 |

|

|

|

16–40 |

|

|

|

35–80 |

|

|

|

|

|

45–65 |

|

|

|

|

45–70 |

|

||||||||

100–120 |

|

|

|

20–46 |

|

|

|

40–90 |

|

|

|

|

|

50–75 |

|

|

|

|

50–80 |

|

||||||||

120–140 |

|

|

|

23–53 |

|

|

|

45–100 |

|

|

|

|

|

60–90 |

|

|

|

|

60–90 |

|

||||||||

140–160 |

|

|

|

23–58 |

|

|

|

50–115 |

|

|

|

|

|

70–105 |

|

|

|

|

65–100 |

|

||||||||

81

160–180 |

24–65 |

60–125 |

75–115 |

70–110 |

180–200 |

29–75 |

65–135 |

80–120 |

80–120 |

200–225 |

33–83 |

75–150 |

90–135 |

90–140 |

225–250 |

35–90 |

90–165 |

100–150 |

100–150 |

250–280 |

40–100 |

100–180 |

110–165 |

110–170 |

280–315 |

45–105 |

110–195 |

120–180 |

120–180 |

315–355 |

50–115 |

125–215 |

135–205 |

140–210 |

355–400 |

55–125 |

140–235 |

150–225 |

150–230 |

400–450 |

– |

160–260 |

165–245 |

170–260 |

450–500 |

– |

180–290 |

185–275 |

190–290 |

*Короткие цилиндрические ролики и цилиндрическое отверстие.

**Цилиндрическое отверстие.

Таблица 5.2

Радиальные зазоры в подшипнике скольжения при посадке Н7/е8

Номинальные диаметры вала, dА и dБ, мм |

Зазоры, А и |

Б, мкм |

||||

(предельные) |

||||||

|

|

|

|

max |

|

min |

Свыше 30 до 50 |

114 |

|

50 |

|||

» |

50 |

» |

80 |

136 |

|

60 |

» |

80 |

» |

120 |

161 |

|

72 |

» |

120 |

» |

180 |

188 |

|

85 |

» |

180 |

» 250 |

218 |

|

100 |

|

» |

250 |

» 315 |

243 |

|

ПО |

|

» |

315 |

» 400 |

271 |

|

125 |

|

Смещение оси вала от оси вращения за счет начальной изогнутости вала (радиальное биение вала) составит:

– в месте установки верхней мешалки

|

|

|

|

|

|

|

εl1 = εz3 = εв |

|

z3 , |

(5.35) |

|

|

|

|

y |

||||||||

где |

eв – начальная изогнутость вала |

в |

точке приведения В, |

||||||||

принимаемая |

по |

табл. 5.3, eв = f(L/d). |

При |

L/d = 3,85/0,065 = 59,2 |

|||||||

eв = 0,09 × 10–3 |

м; тогда |

|

|

||||||||

|

|

ez 3 |

= 0,09 ×10 −3 × 0,96 = 0,086 ×10 −3 м; |

||||||||

– |

в месте установки нижней мешалки |

|

|

||||||||

|

|

el 2 = ez 4 = eв |

|

z 4 = 0,09 ×10−3 × 0,5 = 0,045 ×10−3 м; |

|||||||

|

|

y |

|||||||||

– |

в месте установки уплотнения вала |

|

|

||||||||

|

|

ez1 = eв |

|

z1 = 0,09 ×10−3 ×0,65 = 0,059 ×10−3 м. |

|||||||

|

|

y |

|||||||||

Таблица 5.3

82

Начальная изогнутость ε (z) вала

Отношение длины вала к его диаметру |

Радиальное биение вала в точке |

L/d |

приведения, εв, мм |

До 20 |

0,04 |

Свыше 20 до 50 |

0,05 |

Свыше 50 |

0,06 |

Примечание. Радиальное биение шеек под ступицы перемешивающих устройств и нерабочих поверхностей вала не должно превышать данных значений, увеличенных в 1,5 раза.

Смещение оси вала от оси вращения в точке приведения В за

счет зазоров в опорах вычисляется по формуле |

|

|

|

|

||||||||||||

|

|

|

|

|

DВ = |

А + |

Б , |

|

|

|

|

(5.36) |

||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

DВ = |

0,03 ×10−3 + 0,03 ×10−3 |

= 0,03 ×10−3 м. |

|

||||||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

Приведенный эксцентриситет массы вала с мешалками |

||||||||||||||||

находится из уравнения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

е = |

m1пре1пр + m2пре2пр |

+ D |

|

+ e |

|

, |

(5.37) |

||||||||

|

|

|

|

|

В |

в |

||||||||||

|

|

пр |

|

mэ.пр |

+ mв.пр |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

е = |

60,8 × 2,06 ×10−4 +16,5 ×3,96 ×10−4 |

|

+ 0,03 ×10−3 + 0,09 ×10−3 = |

|||||||||||||

|

|

|

|

|||||||||||||

пр |

77,3 |

+ 50 |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

= 2,7 ×10−4 |

м. |

|

|

|

|

|

|||||

Динамический прогиб оси вала в точке приведения В |

||||||||||||||||

определяется из уравнения |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

yв = |

епp |

|

, |

|

|

|

|

|

|

|

(5.38) |

|||

|

|

(w / w)2 - |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

кр |

|

|

|

|

|

|

|

|

|

|

|

|

yв = |

|

2,7 ×10−4 |

=1,8 ×10−4 м. |

|

|

||||||||||

|

|

|

|

|

|

|

||||||||||

|

(40,3/ 25,5)2 -1 |

|

|

|

|

|

|

|

|

|

|

|||||

Динамическое смещение центров тяжести мешалок составит:

– верхней мешалки

|

Аl1 = yв |

|

l1 + εl1 + l1 + e1, |

(5.39) |

|

y |

|||

А |

= 1,8 ×10−4 ×0,96 + 0,086 ×10−3 + 0,03 ×10−3 +1,98 ×10−4 |

= 4,87 ×10−4 м; |

||

l1 |

|

|

|

|

|

– нижней мешалки |

|

||

83

|

Аl 2 = yв |

|

l 2 + εl 2 + l 2 + e2 , |

(5.40) |

|

y |

|||

А |

= 1,8 ×10−4 × 0,5 + 0,045 ×10−3 + 0,03 ×10−3 +1,98 ×10−4 |

= 3,63 ×10−4 м. |

||

l 2 |

|

|

|

|

Динамическое смещение оси вала в опасном по жесткости сечении в месте установки уплотнения вала рассчитывается по следующей формуле:

|

Аz1 = yв |

|

z1 + ε z1 + z1 , |

(5.41) |

|

|

y |

||||

А |

= 1,8 ×10−4 ×0,38 + 0,059×10−3 |

+ 0,03×10−3 = 1,57 ×10−4 м. |

|||

z1 |

|

|

|

|

|

Динамическое смещение вала в точке приведения В |

|||||

определяется по формуле |

|

|

|||

|

Ав = yв + εв + |

В, |

(5.42) |

||

|

А = 1,8 ×10−4 + 0,09 ×10−3 + 0,03×10−3 |

= 3×10−4 м. |

|||

|

в |

|

|

||

Условие жесткости имеет следующий вид: |

|||||

|

Аz1 ≤ [ А]z1 , |

|

|||

где [А]z1 – |

допускаемое смещение |

вала в |

зоне уплотнительного |

||

устройства (табл. 5.4). Для сальникового уплотнения [А]z1 = 0,1 × 10–4 , для торцового уплотнения [А]z1 = 2,5 × 10–4 . Таким образом, условие жесткости выполняется лишь при использовании торцового уплотнения: 1,57 × 10–4 < 2,5 × 10–4 .

Таблица 5.4

Допускаемые динамические перемещения вала [A]z j и [A]z1j, мм, в месте установки уплотнения

Частота вращения вала |

|

Уплотнение |

|

||

перемешивающего |

|

|

|

|

|

торцовое |

сальниковое |

манжетное |

гидравлический |

||

устройства, об/мин |

|||||

|

|

|

затвор |

||

До 100 |

0,25 |

0,10 |

0,15 |

0,25 |

|

|

|

|

|

|

|

100–500 |

0,25 |

– |

0,15 |

0,25 |

|

|

|

|

|

|

|

500–750 |

0,15 |

– |

0,10 |

0,25 |

|

|

|

|

|

|

|

750–2900 |

0,10 |

– |

– |

– |

|

|

|

|

|

|

|

Сосредоточенная центробежная сила, действующая на мешалки, рассчитывается по следующим формулам:

– на верхнюю мешалку

F = m w2 A |

, |

(5.43) |

|

1 1 |

l1 |

|

|

84

F1 = 66 × 25,52 × 4,87 ×10−4 = 20,9 Н;

– на нижнюю мешалку

F = m |

w2 A |

, |

(5.44) |

2 2 |

l 2 |

|

|

F2 = 66 × 25,52 ×3,63×10−4 = 15,6 Н.

Приведенная центробежная сила, действующая в точке приведения В, от собственной массы вала находится по следующей формуле:

F |

= m |

w2 A , |

(5.45) |

в.пр |

в.пр |

в |

|

Fв.пр = 50 × 25,52 ×3 ×10−4 = 9,75 Н.

Реакции опор вычисляются по следующим формулам:

– реакция опоры А (верхней)

R = |

B |

+ |

Fв.пр |

|

1 |

|

, |

||

|

|

|||

A |

L |

|

2 |

|

где |

|

|

||

|

|

|

|

В1 = F1(L - l1) + F2 (L - l2 )

В1 = 20,9 × (3,85 - 2,08) +15,6 × (3,85 - 3,08) = 49 Н × м,

RA = 49 + 9,75 =17,6 Н; 3,85 2

– реакция опоры Б (нижней)

RБ = B3 + Fв.пр ,

L 2

где

B3 = F1L1 + F2l2 ,

B3 = 20,9 × 2,08 +15,6 ×3,08 = 91,5 Н× м,

(5.46)

(5.47)

(5.48)

(5.49)

RБ = 91,5 + 9,75 = 28,6 Н. 3,85 2

Изгибающий момент в опасном сечении составит:

– в промежутке между А и В

|

|

Ми z 2 = RA z2 , |

(5.50) |

|

Ми z 2 |

= |

49 ×3,85 |

= 94,3 Н×м; |

|

|

|

|||

|

2 |

|

|

|

– в промежутке между В и Б

85

Ми z 3 = RA z3 - Fв.пр z3 - L ,

2

|

|

|

3,85 |

|

|

|

Ми z3 |

= 49 × 2,08 - 9,75× 2,08 |

- |

|

|

|

= 100,4 Н×м. |

2 |

|

|||||

|

|

|

|

|

|

|

Крутящий момент в опасных сечениях равен:

– в середине пролета вала

|

|

Мк z 2 |

= |

N1 + N2 |

, |

||

|

|

w |

|||||

|

|

5300 + 5300 |

|

||||

Мк z 2 |

= |

= 415,6 Н×м; |

|||||

|

|||||||

|

25,5 |

|

|

|

|

||

– в месте установки верхней мешалки

(5.51)

(5.52)

Мк z3 |

= |

N2 |

, |

(5.53) |

|

w |

|||||

|

|

|

|

Мк z3 = 5300 = 207,8 Н×м. 25,5

Момент сопротивления вала в сечениях z2, z3 находится по формуле

|

|

|

W |

= W |

= |

pd 3 |

(5.54) |

|

|

|

, |

||||

|

|

|

z 2 |

z 3 |

|

32 |

|

|

|

|

|

|

|

|

|

W |

= W |

= |

3,14 × 0,0653 |

= 2,69 ×10−5 |

м3. |

||

|

|||||||

z 2 |

z 3 |

32 |

|

|

|

||

|

|

|

|

|

|||

Эквивалентные напряжения в этих сечениях рассчитываются по следующим формулам:

|

|

|

|

|

|

M 2 |

+ M 2 |

|

||||

|

sэкв z 2 = |

|

и z 2 |

|

|

к z 2 |

, |

(5.55) |

||||

|

|

Wz 2 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||

sэкв z 2 |

= |

|

94,32 + 415,62 |

|

=1,58 ×107 Па; |

|

||||||

|

|

|

|

|

||||||||

|

|

|

2,69 ×10−5 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

M 2 |

+ M 2 |

|

|

|||

|

sэкв z3 = |

|

|

и z3 |

|

|

к z3 |

, |

(5.56) |

|||

|

|

|

Wz3 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||

86

sэкв z3 |

= |

100,42 + 208,72 |

= 1,04 ×107 |

Па. |

||

|

|

|||||

|

|

2,69 ×10−5 |

|

|||

Допускаемые напряжения в сечениях zi определяются по |

||||||

формуле |

|

|

εмσ−1 |

|

||

|

|

[s]zi = |

|

|||

|

|

|

, |

(5.57) |

||

|

|

Кσ zi nmin |

||||

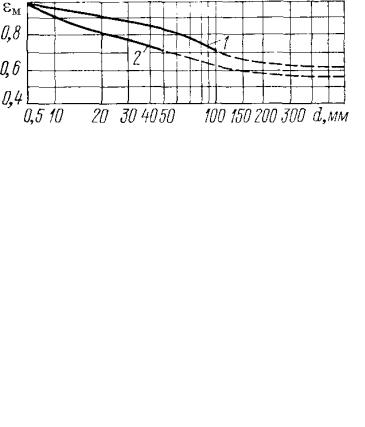

где eм – масштабный фактор (коэффициент влияния абсолютных размеров вала), определяемый по рис. 5.6; s–1 – предел выносливости материала вала, s–1 » (0,4 – 0,5) sв; sв – предел прочности материала вала, МПа; Кσ zi – эффективный коэффициент концентрации напряжений, определяемый по табл. 5.5; пmin – минимальный запас прочности вала.

|

|

εм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

150 |

200 |

300 |

|

|

||

|

|

|

|

|

|

|

|

|

20 |

|

30 |

|

40 |

50 |

d, мм |

|||||||||||

|

|

|

0,5 |

|

10 |

|||||||||||||||||||||

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.6. Зависимость масштабного фактора εм от диаметра d и материала вала:

1 – углеродистая сталь;

2 – легированная сталь

Для вала d = 65 мм, изготовленного из легированной стали Х18Н10Т, согласно рис. 5.6, коэффициент eм = 0,67, а при температуре 80° С предел выносливости s–1 = 200 МПа. Так как на валу в местах установки мешалок имеются шпоночные канавки, выполненные торцовой фрезой, то Кσ z3 = 1,14 (согласно табл. 5.5). В неослабленном сечении Кσ z2 = 1. Приняв ориентировочно пmin = 2, получим

[s]z 2 |

= |

|

0,67 × 2 |

×108 |

|

= 6,7 ×107 Па; |

|

|

|||||

|

1× 2 |

|

|

|||

[s]z3 = |

0,67 × 2 |

×108 |

|

= 5,9 ×107 Па. |

||

1,14 × 2

Таблица 5.5

87

Эффективный коэффициент концентрации напряжений Кσ zi

Предел |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

прочности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

материала, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кσ zi |

|

|

|

|

|

|

|||||

σв, МПа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

для валов со шпоночной канавкой, |

|

|

для валов |

|||||||||||

|

|

|

выполненной фрезой |

|

|

|

с метрической |

|||||||||

|

|

торцовой |

|

|

|

дисковой |

|

|

резьбой |

|||||||

400 |

|

1,30 |

|

1,51 |

|

|

|

|

1,45 |

|||||||

500 |

|

1,38 |

|

1,64 |

|

|

|

|

1,78 |

|||||||

600 |

|

1,46 |

|

1,76 |

|

|

|

|

1,96 |

|||||||

700 |

|

1,54 |

|

1,89 |

|

|

|

|

2,20 |

|||||||

800 |

|

1,62 |

|

2,01 |

|

|

|

|

2,32 |

|||||||

900 |

|

1,69 |

|

2,14 |

|

|

|

|

2,47 |

|||||||

1000 |

|

1,77 |

|

2,26 |

|

|

|

|

2,61 |

|||||||

1200 |

|

1,92 |

|

2,50 |

|

|

|

|

2,90 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 5.5 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

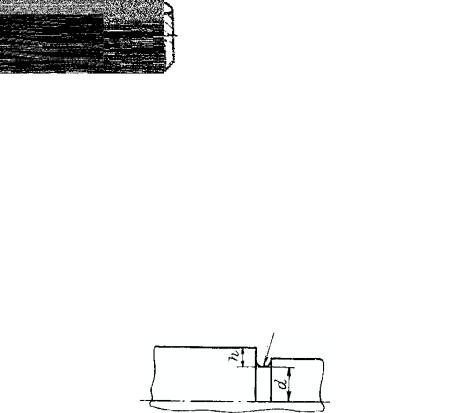

r |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

h |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Предел |

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

прочности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кσ zi |

|

|

|

|

|

|

|||||

материала, |

|

|

|

|

|

|

|

|

|

|

|

|||||

σв, МПа |

|

|

|

для валов с выточкой при h/r |

|

|

|

|

||||||||

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

|

1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

при r/d |

|

|

|

|

|

|

||||

|

0,01 |

|

0,02 |

0,03 |

|

0,05 |

|

|

0,10 |

0,01 |

|

0,02 |

||||

400 |

1,88 |

|

1,79 |

1,72 |

|

1,61 |

|

|

1,44 |

2,09 |

|

1,99 |

||||

500 |

1,93 |

|

1,84 |

1,77 |

|

1,66 |

|

|

1,48 |

2,15 |

|

2,05 |

||||

600 |

1,98 |

|

1,82 |

1,82 |

|

1,71 |

|

|

1,52 |

2,21 |

|

2,11 |

||||

700 |

2,04 |

|

1,95 |

1,87 |

|

1,77 |

|

|

1,55 |

2,27 |

|

2,17 |

||||

800 |

2,09 |

|

2,00 |

1,92 |

|

1,82 |

|

|

1,59 |

2,37 |

|

2,20 |

||||

900 |

2,15 |

|

2,06 |

1,97 |

|

1,88 |

|

|

1,62 |

2,39 |

|

2,28 |

||||

1000 |

2,20 |

|

2,11 |

2,02 |

|

1,93 |

|

|

1,66 |

2,45 |

|

2,35 |

||||

1200 |

2,31 |

|

2,22 |

2,12 |

|

2,04 |

|

|

1,73 |

2,57 |

|

2,49 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Предел |

|

|

|

|

|

Кσ zi |

|

|

|

|

|

|

||||

|

|

|

для валов с выточкой при h/r |

|

|

|

|

|||||||||

прочности |

|

|

|

|

|

|

|

|||||||||

|

1 |

|

2 |

|

|

|

|

|

|

|

3 |

|||||

материала, |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

при r/d |

|

|

|

|

|

|

|||||

σв, МПа |

|

|

|

|

|

|

|

|

|

|

|

|||||

0,03 |

|

0,05 |

0,01 |

|

0,02 |

|

|

0,03 |

0,01 |

|

0,02 |

|||||

|

|

|

|

|

|

|||||||||||

400 |

1,91 |

|

1,79 |

2,29 |

|

2,18 |

|

|

2,10 |

2,38 |

|

2,28 |

||||

500 |

1,97 |

|

1,85 |

2,36 |

|

2,25 |

|

|

2,16 |

2,47 |

|

2,35 |

||||

600 |

2,03 |

|

1,91 |

2,43 |

|

2,32 |

|

|

2,22 |

2,56 |

|

2,42 |

||||

88

700 |

2,08 |

1,97 |

2,50 |

2,38 |

2,28 |

2,64 |

2,49 |

800 |

2,14 |

2,03 |

2,56 |

2,45 |

2,35 |

2,73 |

2,56 |

900 |

2,19 |

2,09 |

2,63 |

2,51 |

2,41 |

2,81 |

2,63 |

1000 |

2,25 |

2,15 |

2,70 |

2,58 |

2,47 |

2,90 |

2,70 |

1200 |

2,36 |

2,27 |

2,84 |

2,71 |

2,59 |

3,07 |

2,84 |

Иными словами, условия прочности выполняются

sэкв z 2 £ [s]z 2 , 1,58 ×107 Па < 6,7 ×107 Па;

sэкв z3 £ [s]z3 , 1,04 ×107 Па < 5,9 ×107 Па.

Таким образом, вал диаметром 65 мм и длиной 3,85 м при заданной нагрузке является виброустойчивым, прочным и достаточно жестким в опасных сечениях.

ЛИТЕРАТУРА

1. Лащинский, А. А. Конструирование сварных химических аппаратов / А. А. Лащинский. – Л.: Машиностроение, 1981. –

382с.

2.ГОСТ 24306–80. Сосуды и аппараты. Технические требования. – М.: Госкомитет СССР по стандартам, 1980. – 46 с.

3.ГОСТ 14249–83. Сосуды и аппараты. Нормы и методы расчета на прочность. – М.: Госкомитет СССР по стандартам, 1983.

–62 с.

4.Уайлд, Д. Оптимальное проектирование / Д. Уайлд. – М.: Мир,

1981. – 271 с.

5.Дитрих, Я. Проектирование и конструирование. Системный подход / Я. Дитрих. – М.: Мир, 1981. – 454 с.

6.Джонс, Дж. К. Методы проектирования / Дж. К. Джонс. – М.:

Мир, 1986. – 626 с.

7.Остриков, А. Н. Расчет и конструирование машин и аппаратов пищевых производств / А. Н. Остриков, О. В. Абрамов. –

СПб.: ГИОРД, 2004. – 352 с.

8.Лащинский, А. А. Основы конструирования и расчета химической аппаратуры / А. А. Лащинский, А. Р. Толчинский. – Л.: Машиностроение, 1970. – 712 с.

89

9.Васильцов, Э. А. Аппараты для перемешивания жидких сред: справ. пособие / Э. А. Васильцов, В. Г. Ушаков. – Л.: Машиностроение, 1979. – 272 с.

10.Тимонин, А. С. Основы конструирования и расчета химикотехнологического оборудования: справочник / А. С. Тимонин. – Т. 1. – Калуга: изд-во Н. Бочкаревой, 2006. – 592 с.

11.Тимонин, А. С. Основы конструирования и расчета химикотехнологического оборудования: справочник / А. С. Тимонин. – Т. 2. – Калуга: изд-во Н. Бочкаревой, 2006. – 674 с.

12.Соколов, В. И. Основы расчета и конструирования деталей и узлов пищевого оборудования / В. И. Соколов. – М.: Машиностроение,

1963. – 430 с.

13.Канторович, З. Б. Основы расчета химических машин и аппаратов / З. Б. Канторович. – М.: Машиностроение, 1960. – 743 с.

14.Михалев, М. Ф. Расчет и конструирование машин и аппаратов / М. Ф. Михалев. – Л.: Машиностроение, 1984. – 299 с.

15.Николаев, Г. А. Сварные конструкции / Г. А. Николаев, С. А. Куркин. – М.: Машиностроение, 1971. – 758 с.

16.Вихман, Г. Л. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов / Г. Л. Вихман, С. А. Круглов. – М.: Машиностроение, 1978. – 326 с.

17.Харламов, С. В. Практикум по расчету и конструированию машин и аппаратов пищевых производств / С. В. Харламов. – Л.: Агропромиздат, 1991 – 256 с.

18. |

Машины |

и аппараты |

химических |

производств / |

под ред. |

В. Л. Соколова. – |

Л.: Машиностроение, 1982. – 384 с. |

|

|||

19. |

Правила |

устройства и |

безопасной |

эксплуатации |

сосудов, |

работающих под давлением. – Минск: ДИЭКОС, 2006. – 2003 с.

90