Методички для специальности "Машины и аппараты..." / новосельская

.pdf5 |

лопастями |

Гладкостенн |

4 |

|

|

|

|

крыловидн |

ый |

|

|

С |

|

||

|

ой формы |

С |

|

11 |

Шнековая |

центральной |

– |

6 |

|

центральной |

– |

|

|

циркуляцио |

|

|

циркуляцио |

|

|

нной трубой |

|

||

|

|

|

|

|

|

||

|

|

нной трубой |

|

|

|

|

|

Для ламинарного режима зависимость KN = f(Reц) для трехлопастных мешалок может быть представлена выражением

K |

N |

= 40 Re−1,0 |

, |

(4.6) |

|

ц |

|

|

соответствующим прямой 10 на рис. 4.27.

В отличие от стальных трехлопастных мешалок трехлопастные эмалированные мешалки имеют лопасти, плоскость которых образует угол 90° с плоскостью их вращения. Это отражается на ходе функции KN = f(Reц), представленной кривыми 7– 9 на рис. 4.26 для различных значений симплекса ГD.

На этом же рисунке кривой 12 для турбулентного и прямой 18 для ламинарного режимов представлена функция KN = f(Reц) для шестилопастной мешалки. Нетрудно заметить, что в области ламинарного режима указанная функция может быть заменена следующим аналитическим (прямая 18 на рис. 4.26) выражением:

K |

N |

= 50 Re−1,0 . |

(4.7) |

|

ц |

|

Винтовые мешалки с лопастями профилированной формы и с лопастями постоянной толщины. Зависимости KN = f(Reц) для винтовых мешалок с лопастями профилированной формы представлены на рис. 4.27 кривыми 4– 7, причем для ламинарного режима, независимо от симплекса ГD, графическая зависимость KN = f(Reц) может быть заменена аналитическим выражением (4.6).

61

Рис. 4.27. Зависимость критерия мощности KN от критерия Рейнольдса Reц для винтовых мешалок с лопастями профилированной формы

Для винтовых мешалок упрощенной формы зависимости KN = f(Reц) представлены кривыми 4– 7 (табл. 4.22) на рис. 4.28.

|

|

|

|

|

|

Таблица 4.22 |

||

|

|

|

|

|

|

|

|

|

№ |

Тип |

Тип |

|

№ |

Тип |

Тип |

|

|

криво |

ГD |

криво |

|

ГD |

||||

мешалки |

аппарата |

мешалки |

аппарата |

|

||||

й |

|

|

|

й |

|

|

|

|

1 |

|

|

2,0 |

8 |

Якорные и |

|

|

2,0 |

|

Якорные и |

|

|

|

рамные |

Гладкостенн |

|

|

2 |

рамные |

Гладкостенн |

1,5 |

9 |

эмалиро- |

|

1,5 |

|

|

эмалиро- |

ый |

|

|

ванные |

ый |

|

|

|

|

|

|

|

|

|||

3 |

ванные |

|

1,15 |

10 |

|

|

|

|

|

|

|

|

С |

2,0–6,0 |

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

отражательн |

||

|

|

С |

|

11 |

|

|||

|

|

|

|

ыми пере- |

|

|

||

|

Винтовая с |

отражательн |

|

|

|

|

|

|

4 |

ыми |

1,5–3,0 |

|

Клетьевые |

городками |

|

|

|

|

профилем |

перегородка |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

лопасти |

ми |

|

12 |

|

Гладкостенн |

|

6 |

|

упрощенно |

|

|

|

||||

5 |

|

3,0 |

|

|

|

|

||

|

й формы |

Гладкостенн |

|

|

|

ый |

|

|

6 |

1,5 |

13 |

|

|

4 |

|||

|

|

ый |

|

|

|

|

|

|

7 |

|

1,5–3,0 |

14 |

|

|

|

2 |

|

|

|

|

|

|

||||

В |

области |

переходного режима |

зависимость KN = f(Reц) |

для |

||||

мешалок такого типа может быть представлена (прямая 7) следующим аналитическим выражением:

K |

N |

= 10 Re−0,5 . |

(4.8) |

|

ц |

|

62

Рис. 4.28. Зависимость критерия мощности KN от критерия Рейнольдса Reц для винтовых мешалок упрощенной формы

В тех случаях, когда винтовая мешалка устанавливается в центральную циркуляционную трубу, для определения мощности перемешивания необходимо использовать значение KN, представленное кривой 6 на рис. 4.27.

Турбинные открытые и закрытые мешалки. Зависимости

KN = f(Reц) для различных областей работы открытых турбинных мешалок показаны на рис. 4.26, на котором прямой 17 представлена зависимость для ламинарного режима работы. В аналитическом виде прямая 17 определяется теоретической формулой

K N = (77 - 93) Reц−1,0 , |

(4.9) |

справедливой для гладкостенных аппаратов.

В турбулентной области (102 £ Re4 £ 2 × 104) для нахождения критерия мощности KN гладкостенных аппаратов может быть использовано выражение (кривая 10 рис. 4.26)

KN =14,5Reц−0,27 . |

(4.10) |

Повышение частоты вращения мешалки, работающей в гладкостенном аппарате, приводит к возникновению воронки, увеличению поступления воздуха с поверхности в перемешиваемую жидкость и резкому снижению критерия мощности KN.

Наличие отражательных перегородок меняет характер движения жидкости в аппарате, что влияет на изменение функции KN = f(Reц) в

63

турбулентной области и не влияет на ее изменение в ламинарной. Однако при ламинарном режиме движения поле скоростей за перегородками имеет сложную структуру, приводящую к изменению функции KN = f(Reц), в результате чего эта функция может быть представлена аналитическим выражением (прямая 16 на рис. 4.26):

K N = 145 Reц−1,0 , |

(4.11) |

отличающимся от зависимости (4.9). Выражение (4.11) ограничивает диапазон предельных значений величины KN, подтвержденных опытными данными.

В турбулентной области (Reц > 102) для аппаратов с отражательными перегородками критерий мощности KN не зависит от критерия Рейнольдса Reц:

KN = 6,4 = const, |

(4.12) |

что показано прямой 15 на рис. 4.2.

Клетьевые мешалки. Зависимость KN = f(Reц) для клетьевых мешалок представлена на рис. 4.28 кривыми 10– 14. При этом в ламинарном режиме работы (прямая 10) эта зависимость может быть представлена аналитически в виде формулы

K N = 380 Reц−1,0 , |

(4.13) |

а в турбулентном (аппарат с перегородками, прямая 11 на рис. 4.28) – выражением

KN = 16 = const. |

(4.14) |

4.4. Валы и опоры валов перемешивающих устройств

Валы аппаратов для перемешивания жидких сред представляют собой элемент их конструкции, предназначенный для передачи момента от мотор-редуктора к мешалке.

В зависимости от объемов аппаратов, частоты вращения вала и передаваемого момента в аппаратах с корпусом одного и того же диаметра могут использоваться валы с различными диаметрами dв

(табл. 4.23).

Таблица 4.23

Применяемость валов в зависимости от характеристики аппарата

Номинальный |

Диаметр аппарата, |

|

|

Диаметр вала, dв, мм |

|||||

объем, V, м3 |

D, мм |

|

|

|

|

|

|

|

|

25 |

40 |

50 |

65 |

80 |

95 |

110 |

130 |

||

0,01 |

273* |

+ |

|

|

|

|

|

|

|

64

0,016 |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,025 |

325* |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,040 |

400 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,063 |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

0,1 |

500 |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,16 |

600 |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,25 |

700 |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,4 |

800 |

|

+ |

|

|

|

|

|

|

0,63 |

1000 |

|

+ |

+ |

+ |

|

|

|

|

1,0 |

|

|

|

+ |

+ |

|

|

|

|

|

1200 |

|

|

|

|

|

|

|

|

1,25 |

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,60 |

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

2,0 |

1400 |

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

2,5 |

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

3,2 |

1600 |

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

4,0 |

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

5,0 |

1800 |

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

6,3 |

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

8,0 |

2000 |

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

10,0 |

2200 |

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

12,5 |

2400 |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

16 |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

||||

2800 |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

||||

20 |

2600 |

|

|

|

|

+ |

+ |

+ |

+ |

3000 |

|

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|||||

25 |

2800 |

|

|

|

|

+ |

+ |

+ |

+ |

3200 |

|

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

32 |

3000 |

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

40 |

3200 |

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

50 |

3000 |

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

63 |

3200 |

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

Примечания: 1. Знаком «+» отмечен диаметр вала, который применяется для данного объема аппарата.

2.Наружный диаметр аппарата указан звездочкой.

Всоответствии с ОСТ 26-01-1299-83 валы аппаратов могут быть

разъемными и неразъемными. Как неразъемные, так и разъемные валы могут устанавливаться в корпусах аппаратов всех типов. При этом длина консольного вала lк зависит от типа корпуса, в котором

65

используется вал, и вида мешалки, для вращения которой он предназначен, и выбирается из ряда:

lк = 90, 100, 140, 180, 200, 220, 250, 300, 360, 400, 450, 500, 560, 680, 710, 800, 900, 1000, 1060, 1180, 1320, 1400, 1500, 1600, 1700, 1800, 2000, 2240, 2350, 2650, 2800, 3000, 3150, 3350, 3550, 3750, 4000,

4500, 5000, 5300, 6000, 6300, 6700, 7100 мм.

Длина консольной части вала lк одинакова для трехлопастных, турбинных, шестилопастных и лопастных мешалок. Для рамных мешалок величина lк меньше, чем для трехлопастных, а для

клетьевых мешалок – меньше, чем для рамных. |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

В нижней консольной части |

|||

|

|

|

|

|

|

|

|

|

валов имеется монтажная втулка, |

|||

|

І |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

І |

|

|||||

|

|

|

|

|

|

|

|

необходимая для удержания вала |

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

при его монтаже (рис. 4.29). |

||||||

|

|

|

|

|

s |

|

||||||

|

|

|

|

|

|

|

|

|

||||

|

|

30 |

|

|

|

|

Опоры |

валов |

аппаратов |

|||

|

|

|

|

|

|

|

|

|

представляют |

|

собой |

|

|

|

|

d! |

|

||||||||

|

|

d" = 1,2d! |

конструкцию, |

предназначенную |

||||||||

|

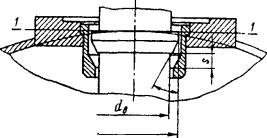

Рис. 4.29. Сопряжение монтажной |

для |

восприятия осевых и |

|||||||||

|

радиальных нагрузок на вал и |

|||||||||||

втулки с элементами корпуса аппарата |

||||||||||||

|

(сечение І – І проходит через точку |

создания |

|

наиболее |

||||||||

пересечения внутренней поверхности |

благоприятных условий для его |

|||||||||||

крышки аппарата с его осью; s ³ 5 мм) |

работы. |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

В |

аппаратах |

для |

|

консольных валов используют обычно опоры качения, располагающиеся в стойках привода. Конструкции приводов перемешивающих устройств приведены в справочнике [11].

Для увеличения виброустойчивости валов мешалок применяют концевые опоры скольжения, располагающиеся в нижней части корпуса аппарата. Опоры такого типа выполняются внутренними (рис. 4.30) или наружными (рис. 4.31).

Концевые опоры внутреннего типа работают погруженными в перемешиваемую среду, поэтому марки материалов, используемых для трущихся пар этих опор, должны быть коррозионно-стойкими в перемешиваемой среде. В случае применения наружных концевых опор трения следует предусмотреть их смазку от внешнего источника.

66

d

d0

|

|

|

|

" |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.31. Наружные опоры |

||||||

Рис. 4.30. Внутренние опоры |

|||||||||

трения валов аппаратов: |

трения валов аппаратов: |

||||||||

а – с цилиндрической |

а – со сферической |

||||||||

опорной втулкой; |

опорной втулкой; |

||||||||

б – |

со сферической |

б – с цилиндрической |

|||||||

опорной втулкой |

опорной втулкой |

||||||||

В качестве смазывающей среды может быть использован один из компонентов перемешиваемой жидкости, не содержащей абразивных включений и обладающейнаилучшимисмазывающимисвойствами[8, 14].

4.5. Расчет вала перемешивающего устройства на виброустойчивость

Согласно [11, 14], условие виброустойчивости для жесткого вала постоянного сечения имеет вид

|

ω |

≤ 0,7, |

(4.15) |

|

|

||

|

ωкр |

|

|

где ω – угловая скорость вращения вала, рад/с; ωкр – |

критическая |

||

угловая скорость вращения вала, рад/с. |

|

||

Угловая скорость вращения вала рассчитывается по следующей |

|||

формуле: |

|

||

ω = πп , |

(4.16) |

||

30 |

|

||

где п – частота вращения вала перемешивающего устройства, об/мин. Критическая угловая скорость вращения вала определяется по

формуле

ω = |

k |

= |

1 |

, |

(4.17) |

|

тδ11 |

||||

кр |

т |

|

|

||

|

|

|

|||

67

где k – коэффициент жесткости вала, k = 48ЕI/L3 = 1/δ11; Е – модуль продольной упругости материала вала, МПа; I – момент инерции поперечного сечения вала, м4; L – длина вала, м; т – масса перемешивающего устройства, кг; δ11 – прогиб вала (коэффициент влияния) в точке крепления перемешивающего устройства от единичной поперечной силы, приложенной в той же точке.

Для однопролетного и консольного валов на неподатливых подшипниках значения коэффициентов δ11 представлены в табл. 4.24.

Если на валу закреплен не один, а два или несколько перемешивающих устройств (табл. 4.24), то первая критическая скорость вала (перемешивающего устройства) вычисляется по

формуле Донкерли [12]: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1 |

|

= |

1 |

|

+ |

1 |

|

+ K + |

1 |

|

, |

|

|

(4.18) |

||||

|

ωкр2 |

ωкр2 |

|

ωкр2 |

|

ωкр2 |

|

||||||||||||

|

|

|

.1 |

|

|

|

.2 |

|

.i |

|

|||||||||

при этом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ωкр.1 = |

|

|

1 |

|

|

|

, K , ωкр.i = |

|

|

1 |

, |

(4.19) |

|||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

т1δ11(1) |

|

|

|

|

тiδ11(i) |

|

|||||||||

где δ11(i) – коэффициент влияния при установке на валу одного i-го диска, определяемый по формулам из табл. 4.24.

Таблица 4.24

Коэффициенты влияния δ11 и δ11(i) для валов с сосредоточенными массами

Расчетная схема

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЕI |

1 |

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

ЕI |

2 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

mi |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

m |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

li |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЕI1 |

|

|

|

|

|

|

|

|

|

|

ЕI2 |

|

|

|

|

|

m |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

L2 |

|

|

|

|

|

|

|

|

|

||||||

Формулы

δ |

= |

l3 |

(L − l )2 |

+ |

l2 |

(L − l )3 |

|||

1 |

1 |

1 |

|

|

1 |

. |

|||

3EI L2 |

3EI |

|

|

||||||

11 |

|

|

2 |

L2 |

|||||

|

|

|

1 |

|

|

|

|

|

|

|

|

= I |

|

= |

πd 4 |

δ |

|

= |

|

l2 |

(L − l )2 |

||||||||||||||

При I |

|

2 |

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

1 |

|

|

|

|

|

64 |

|

11 |

|

|

|

|

|

|

|

3EIL |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

δ = |

l2 |

(L − l )2 |

|

δ |

|

|

= |

|

l |

2 |

(L − l )2 |

||||||||||||||

|

1 |

|

|

|

|

1 |

|

; |

|

|

|

i |

|

|

i |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

11(1) |

|

|

3EIL |

|

|

|

11(i) |

|

|

|

|

|

|

|

3EIL |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

δ |

|

= |

LL12 |

+ |

|

|

L13 |

. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

11 |

|

|

3EI1 |

|

|

3EI2 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

При I1 = I2 = |

πd 4 |

|

|

δ11 = |

|

L L2 |

|||||||||||||||||||

|

|

|

|

|

|

2 |

1 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

64 |

|

|

|

|

|

|

|

|

|

|

3EI |

|||||

68

Окончание табл. 4.24

Расчетная схема |

Формулы |

L |

|

|

|

|

|

|

|

L1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

EI |

|

|

|

L2 L12 |

|

|

l12i (L + l1i ) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ = |

; δ |

= |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

m1 |

||||||||

|

|

|

|

|

|

|

|

|

m |

i |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

l1i |

|

|

|

|

|

|

|

11(1) |

3EI |

11(i) |

|

3EI |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

В целом, коэффициент влияния представляет собой статическую силу, вызывающую единичное перемещение, и зависит от геометрических параметров и способа закрепления вала.

69

5.ПРИМЕРЫ РАСЧЕТОВ

5.1.Расчет корпуса аппарата на прочность

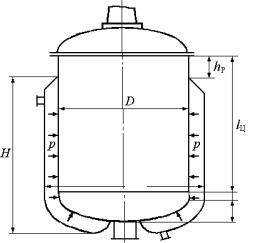

Исходные данные: вертикальный аппарат с мешалкой (рис. 5.1) с диаметром цилиндрической обечайки D = 1,6 м, диаметром рубашки

Dр = 1,8 м, |

длиной цилиндрической обечайки |

L = 2,3 м, |

рабочим |

||

давлением |

в |

аппарате р = 0,1 МПа, давлением в |

рубашке |

||

р = 0,16 МПа. Среда в аппарате – |

агрессивная (t = 80°С), теплоагент в |

||||

рубашке – |

пар |

с температурой |

t = 110–120° С, |

материал |

корпуса |

аппарата – |

сталь 12Х18Н10Т. |

|

|

|

|

|

|

|

|

|

|

|

|

hp |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

D |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lц |

|

|

|

|

|

|

|

||||

|

|

р |

|

|

|

р |

|

|||

H |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Dp

hот

Нд

Рис. 5.1. Расчетная схема вертикального аппарата

5.1.1. Расчет обечайки, нагруженной внутренним давлением

Расчет ведется по методике [1, 2, 7, 16]. Расчетное давление находится по формуле:

pR =1,25 р , |

(5.1) |

где р – рабочее давление в аппарате, МПа.

рR =1,25 × 0,1 = 0,125 МПа.

Расчетная толщина стенки обечайки, нагруженной внутренним давлением, определяется по формуле:

sR |

= |

рR D |

|

, |

(5.2) |

|

|

||||

|

|

2[σ]ϕрϕотв − рR |

|

||

где рR – расчетное давление, Па; D – |

внутренний диаметр аппарата, м; |

||||

2 – коэффициент, означающий, что расчет ведется по максимальным

70