дулевич

.pdfУчреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

А. Ф. Дулевич, С. А. Осоко, А. Н. Никончук

ДЕТАЛИ МАШИН. ПРОЕКТИРОВАНИЕ И РАСЧЕТ РЕМЕННЫХ ПЕРЕДАЧ

И ВАРИАТОРОВ

Рекомендовано учебно-методическим объединением высших учебных заведений

Республики Беларусь по образованию в области природопользования и лесного хозяйства в качестве учебно-методического пособия для студентов высших учебных заведений, обучающихся

по инженерно-техническим и химико-технологическим специальностям

Минск 2007

1

УДК 621.85(075.8) ББК 34.441я7

Д 81

Рецензенты:

кафедра сопротивления материалов и деталей машин БГАТУ (заведующий кафедрой доцент, кандидат технических наук В. Н. Основин); начальник конструкторского бюро ГСКБ РУП МТЗ старший научный сотрудник, доктор технических наук А. И. Бобровник

Все права на данное издание защищены. Воспроизведение всей книги или ее части не может быть осуществлено без разрешения учреждения образования «Белорусский государственный технологический университет».

Дулевич, А. Ф.

Д 81 Детали машин. Проектирование и расчет ременных передач и вариаторов : учеб.-метод. пособие для студентов инженернотехнических и химико-технологических специальностей / А. Ф. Дулевич, С. А. Осоко, А. Н. Никончук. – Минск : БГТУ, 2007. – 120 с.

ISBN 978-985-434-754-7.

В предлагаемом учебно-методическом пособии излагаются теоретические основы, приводятся методики расчета всех ременных передач, применяемых в настоящее время в промышленности, примеры расчета и задачи для самостоятельного решения ременных передач плоским, клиновым, поликлиновым и зубчатыми ремнями, а также расчет вариатора с раздвижными конусными шкивами.

Изложенный материал позволит студентам использовать пособие не только при выполнении практических заданий во время самостоятельной подготовки, но и при выполнении курсового и дипломного проектирования.

|

УДК 621.85(075.8) |

|

ББК 34.441я7 |

|

УО «Белорусский государственный |

|

технологический университет», 2007 |

ISBN 978-985-434-754-7 |

Дулевич А. Ф., Осоко С. А., |

2 |

|

Никончук А. Н., 2007

3

ВВЕДЕНИЕ

Ременные передачи имеют многовековую историю развития. Ввиду своих функциональных и экономических преимуществ они получили широчайшее применение среди механических передач мощности.

Сегодня ременные передачи используются практически во всех областях народного хозяйства, успешно конкурируя с другими механическими передачами (цепными и зубчатыми), значительно превосходя их по ряду показателей (металлоемкость, малая шумность, передача мощности на большие расстояния с большими скоростями, демпфирование нагрузки, предохранительная функция от перегрузки передачи из-за возможности проскальзывания и др.). При этом они отличаются простотой конструкции и отсутствием смазочной системы, а значит, низкой стоимостью.

К очевидным недостаткам ременных передач относятся увеличенные габариты и усилия на валы и их опоры.

По способу передачи окружного усилия (мощности) ременные передачи можно разделить на две большие группы: фрикционного типа и передачи зацеплением. В первом случае передача осуществляется за счет сил трения между рабочими поверхностями ремня и шкивов, создаваемых предварительным натяжением ремня, которое значительно превышает величину максимально допустимого окружного усилия. Поэтому эти передачи имеют низкую нагрузочную способность, большие нагрузки на валы, однако позволяют эффективно демпфировать колебания. Характерной особенностью ременных передач фрикционного типа является наличие упругого скольжения в зацеплении, выражающееся в отставании ведомого шкива от ведущего по скорости вращения на 1–2%.

4

1.РЕМЕННАЯ ПЕРЕДАЧА

1.1.Общие сведения

Ременная передача состоит из двух шкивов 1, 2, закрепленных на валах, и ремня 3, охватывающего шкивы (рис. 1.11). Нагрузка передается силами трения, возникающими между шкивами и ремнем, который необходимо предварительно натянуть. Условие работы ременной передачи заключается в том, чтобы сила трения Fтр была больше окружной силы Ft на ведущем шкиве, т. е. Fтр > Ft.

Предварительное натяжение обеспечивается с помощью перемещения одного из шкивов, как правило, ведущего, установленного на электродвигателе, или применением натяжного ролика.

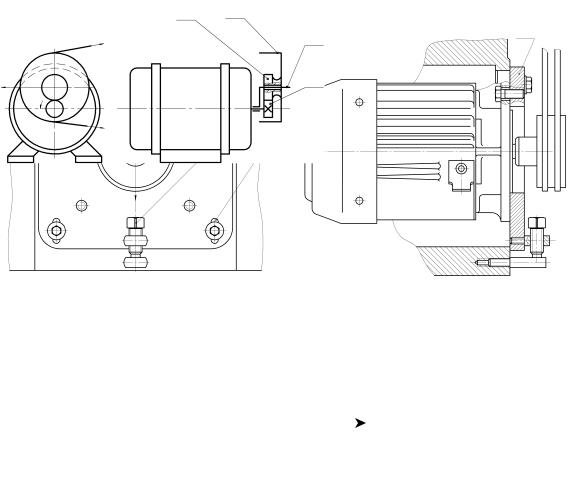

На рис. 1.1 электродвигатель, установленный на специальном основании 1, перемещается вместе со шкивом с помощью отжимных винтов 2, которые смонтированы в скобах 3.

1 |

|

2 |

3

Рис. 1.1. Схема устройства натяжения ремней на салазках

На рис. 1.2 электродвигатель, установленный на качающейся плите 1, перемещается гайкой 3, которая накручена на винте 4. Стопорная гайка 2 фиксирует положение гайки 3.

На рис. 1.3 электродвигатель, установленный на плите 1, перемещается по двум направляющим 2 с помощью винта 3. Винты 4 фиксируют положение направляющих в корпусе 5.

5

На рис. 1.4 электродвигатель, установленный на плите 1, под собственным весом Q опускается по пазам 3, выполненным в плите 1. Винты 2 и 4 ограничивают опускание двигателя.

1

Вид А

2

A

3

4

Левая резьба

Рис. 1.2. Схема устройства натяжения ремней поворотом качающейся плиты

4 3 5 2 1

|

|

А |

А– А |

|

|

|

|

А

Рис. 1.3. Схема устройства натяжения ремней с помощью винта

6

На рис. 1.5 натяжение ремня поддерживается постоянным автоматически за счет массы двигателя, установленного на качающейся плите.

На рис. 1.6 приведена схема, позволяющая автоматически изменять натяжение ремня с изменением нагрузки. Шкив 1 установлен на качающемся рычаге 2, который одновременно является осью ведомого зубчатого колеса 3. Предварительное натяжение 2F0 ремня пропорционально окружной силе в зацеплении зубчатых колес 4 и 3. Данная схема за счет постоянного соотношения Ft/F0 = const позволяет значительно увеличить долговечность ремня и повысить КПД.

2 |

|

|

1 |

|

|

|

|

4 |

|

|

|

|

|

|

|

3 |

|

|

|

|

Q |

|

|

|

|

|

Рис. 1.4. Схема гравитационного натяжного устройства |

|

|||||

|

|

|

3 |

1 |

||

|

|

|

|

F2 |

2 |

|

|

|

|

|

|

|

|

|

|

|

2F0 |

4 |

||

|

|

|

|

Ft1 |

||

|

|

|

|

|

||

T Q |

T |

|

|

|

||

F1 |

|

|||||

|

|

|

|

|

||

Рис. 1.5. Схема |

|

|

Рис. 1.6. Схема |

|

||

гравитационного натяжного |

|

автоматического |

|

|||

устройства на качающейся плите |

|

натяжного устройства |

||||

|

|

|

|

|

|

7 |

На рис. 1.7–1.9 представлены схемы натяжения ремня с помощью натяжного ролика, прижатие которого может осуществляться различными способами. На рис. 1.7 усилие прижатия ролика 1 фиксированное и устанавливается поворотом рычага 2 с помощью болтов 3. На рис. 1.8 прижатие ролика 1 постоянное и осуществляется посредством пружины 2, а на рис. 1.9 постоянное прижатие производится с помощью груза Q.

3

2

Кернить

1

Рис. 1.7. Схема натяжного устройства с фиксированным натяжным роликом

8

2

1

Рис. 1.8. Схема натяжного устройства с пружинным натяжением ролика

ω

Q

Рис. 1.9. Схема гравитационного натяжного устройства с натяжным роликом

В зависимости от формы поперечного сечения ремня различают: плоскоременную (рис. 1.10, а), клиноременную (рис. 1.10, б), поликлиноременную (рис. 1.10, в) и круглоременную (рис. 1.10, г).

а |

б |

в |

г |

Рис. 1.10. Формы поперечного сечения ремня:

а – плоскоременная; б – клиноременная; в – поликлиноременная; г – круглоременная

9

К достоинствам ременных передач можно отнести:

1)возможность передачи движения на значительные расстояния;

2)плавность, бесшумность работы;

3)возможность работы с высокими частотами вращения;

4)простоту в изготовлении и обслуживании;

5)возможность использовать как демпфирующее устройство, так и предохранительное звено.

Недостатками ременных передач являются:

– значительные габариты;

– непостоянство передаточного числа;

– повышенные силы на валы и опоры, так как для создания силы трения необходимы значительные силы прижатия;

– необходимость устройств для натяжения ремня;

– небольшая долговечность ремней, особенно при высоких скоростях;

– необходимость предохранения ремня от попадания масла.

1.2.Геометрические параметры

На рис. 1.11 приводятся основные геометрические параметры ременной передачи: D1 – диаметр ведущего шкива; D2 – диаметр ведомого шкива; a – межосевое расстояние; L – длина ремня; α – угол обхвата; β – угол между ветвями ремня; α1 – угол обхвата ремнем малого шкива. Вследствие деформации ремня α и L не являются точными и определяются приближенно:

α = 180º – β.

Из треугольника O1O2C можно записать, что

|

β |

= |

D − D |

|

sin |

|

2 1 |

. |

|

|

||||

|

2 |

|

2a |

|

(1.1)

(1.2)

10