дулевич

.pdf

σ |

|

= 2σ |

|

e fα − 1 |

|

|

|

|

|

|

. |

|

(1.24) |

||

|

|

|

|

||||

|

t |

|

0 |

e fα + 1 |

|

|

|

|

|

|

|

|

σ2 |

|

|

σизг1 |

|

|

|

|

|

σV |

σизг2 |

|

|

|

|

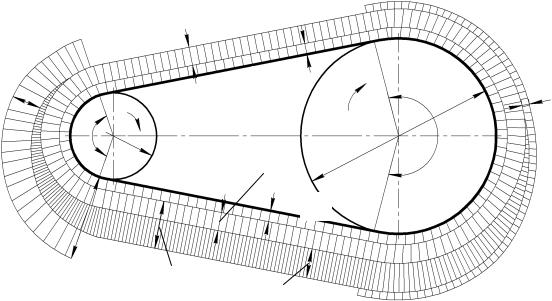

Ведомая F2 |

|

||

|

|

|

|

|

|

D2 |

|

|

|

α2 |

|

|

|

|

|

|

|

|

|

D1 |

|

α2 |

|

|

|

|

|

|

Ведущая F1 σ2 |

σV |

|

|

|

|

|

|

|

|

|

σmax

σ1

σt

Рис. 1.19. Эпюра суммарных напряжений

Однако практика показывает значительное снижение долговечности ремня с увеличением σ0. Так, например, для клиновых ремней наблюдается следующая закономерность.

σ0, МПа |

0,9 |

|

|

1,0 |

|

1,2 |

|

1,5 |

1,8 |

|

Относительная долговечность, % |

420 |

|

|

250 |

|

100 |

|

33 |

13 |

|

Поэтому рекомендуют принимать: |

σ0 |

≤ 1,5 МПа; |

|

|

|

|

||||

для клиновых ремней |

|

|

|

|

|

|||||

для плоских ремней |

|

σ0 |

≤ 1,8 МПа; |

|

|

|

|

|||

для поликлиновых ремней |

|

σ0 |

≤ 1,8 МПа. |

|

|

|

|

|||

Значение полезного напряжения |

σt |

влияет |

на |

долговечность |

||||||

примерно так же, как и σ0. При указанных значениях σ0 допустимое значение σt не превышает 2,0–2,5 МПа.

Оценивая значение напряжений от центробежных сил по формуле (1.20), приближенно примем ρ ≈ 1000 кг/м3 (для хлопчатобумажных, шерстяных и кожаных ремней ρ ≈ 1000 кг/м3, для прорезиненных и клиновых ремней ρ ≈ 1100–1250 кг/м3). Тогда

при V = 10 м/с |

σV = 0,1 МПа; |

при V = 20 м/с |

σV = 0,4 МПа; |

при V = 40 м/с |

σV = 1,6 МПа. |

|

21 |

Таким образом, для наиболее распространенных на практике среднескоростных (V < 20 м/с) и тихоходных (V < 10 м/с) ременных передач влияние напряжений от центробежных сил несущественно.

Оценивая значения |

напряжений от изгиба ремня по |

формуле (1.22), примем среднее значение E = 200 МПа (для |

|

различных материалов ремней E = 100–350 МПа). Тогда |

|

при D/d = 25 |

sи = 8 МПа; |

при D/d = 50 |

sи = 4 МПа; |

при D/d = 100 |

sи = 2 МПа; |

при D/d = 200 |

sи = 1 МПа. |

Сравнив абсолютные значения напряжений в ремне, можно сделать вывод, что напряжение изгиба является определяющим.

В отличие от s0 и st увеличение sи не способствует повышению тяговой способности передачи. Более того, напряжения изгиба как периодически изменяющиеся являются главной причиной усталостного разрушения ремней.

Для иллюстрации влияния значений напряжений изгиба на долговечность ниже приведены результаты испытаний клинового ремня (сечение В) при различных диаметрах шкива [1].

D, мм |

160 |

180 |

200 |

225 |

250 |

280 |

Относительная долговечность, % |

30 |

56 |

100 |

200 |

375 |

600 |

Поэтому на практике значение sи ограничивают минимально допускаемыми значениями отношения (для кожаных D/d ³ 25, для прорезиненных D/d ³ 30).

Долговечность ремня зависит не только от значения напряжений, а также от характера и частоты цикла изменения этих напряжений. Частота цикла напряжений равна частоте пробегов ремня:

x = |

V |

, |

(1.25) |

|

|||

|

L |

|

|

где V – окружная скорость; L – длина ремня.

Чем больше ξ, тем меньше долговечность ремня. Поэтому

введены ограничения на частоту пробегов ремня: |

|

|

||

для плоских ремней |

ξ £ 3–5 c |

–1 ; |

(1.26) |

|

для клиновых и поликлиновых ремней |

ξ £ 10–20 c –1 . |

|||

|

||||

22

Допускаемые значения ξ косвенно ограничивают минимальную длину ремня (см. формулу (1.25)) или межосевое расстояние (см. формулу (2.5)). Вот почему существуют рекомендации для выбора передаточного числа и межосевого расстояния для каждого типа ремня.

Снижение долговечности при увеличении частоты пробегов связано не только с усталостью, но и с термостойкостью ремня. В результате гистерезисных потерь при деформации ремень нагревается тем больше, чем больше частота пробегов. Перегрев ремня приводит к снижению прочности.

Практика эксплуатации позволила установить, что при соблюдении указанных рекомендаций по выбору основных параметров передачи средняя долговечность ремней исчисляется

2000–3000 ч.

1.4. Потери в передаче, КПД и кривые скольжения

Потери мощности в ременной передаче складываются из потерь от скольжения ремня по шкивам; потерь на внутреннее трение в ремне, связанное с периодическим изменением деформаций, и в основном с деформациями изгиба; потерь от сопротивления воздуха движению ремня и шкивов; потерь в опорах валов.

Все эти потери трудно оценить расчетом, поэтому КПД передачи определяют экспериментально.

При нагрузках, близких к расчетным, среднее значение КПД для плоскоременных передач η ≈ 0,97, для клиноременных –

η ≈ 0,96.

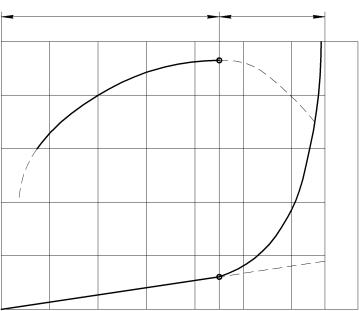

Работоспособность ременной передачи принято характеризовать кривыми скольжения и КПД (рис. 1.20). Такие кривые являются результатом испытаний ремней различных типов и материалов. На графике по оси ординат отсчитывают относительное скольжение (ε, %) и КПД (η, %), а по оси абсцисс – нагрузку передачи, которую выражают через коэффициент тяги

ϕ = |

Ft |

= |

σt |

. |

(1.27) |

|

2F |

|

|||||

|

|

2σ |

0 |

|

|

|

0 |

|

|

|

|

||

|

|

|

|

|

Зона упругого |

Зона частичного |

|

ε, % |

|

|

|

скольжения |

буксования |

|

|

|

|

|

η, % |

|

|

|

|

|

|

|

|

η

4

3

2

й ход

Полное буксование

23

80

60

40

Рис. 1.20. Кривые скольжения и КПД

Коэффициент тяги ϕ позволяет судить о том, какая часть предварительного натяжения ремня F0 используется полезно для передачи нагрузки Ft, т. е. характеризует степень загруженности передачи. Целесообразность выражения нагрузки передачи через безразмерный коэффициент ϕ объясняется тем, что скольжение и КПД связаны именно со степенью загруженности передачи, а не с абсолютным значением нагрузки.

На начальном участке кривой скольжения от 0 до ϕ0 наблюдается только упругое скольжение. Так как упругие деформации ремня приближенно подчиняются закону Гука, этот участок близок к прямолинейному. Дальнейшее увеличение нагрузки приводит к частичному, а затем и полному буксованию. В зоне ϕ0–

наблюдается как упругое скольжение, так и буксование. Они разделяются продолжением прямой ε штриховой линией.

Рабочую нагрузку рекомендуют выбирать вблизи критического значения ϕ0 и слева от нее. Этому значению соответствует также максимальное значение КПД. Работу в зоне частичного буксования допускают только при кратковременных перегрузках, например при пуске. В этой зоне КПД резко снижается вследствие увеличения потерь на скольжение ремня, а ремень быстро изнашивается. Размер

24

зоны частичного буксования характеризует способность передачи воспринимать кратковременные перегрузки.

Отношение ϕmax/ϕ0 составляет для ремней: |

1,35–1,50; |

плоских кожаных и шерстяных |

|

прорезиненных |

1,15–1,30; |

хлопчатобумажных |

1,25–1,40; |

клиновых и поликлиновых |

1,50–1,60. |

Определив по кривым скольжения ϕ0, из формулы (1.27) находят полезное допускаемое напряжение для испытуемой

передачи: |

|

|

|

[σ ] = |

2ϕ0σ0 |

, |

(1.28) |

|

|||

t 0 |

s |

|

|

|

|

|

где s ≈ 1,2–1,4 – запас тяговой способности по буксованию.

Кривые скольжения получают при испытаниях ремней на типовых стендах при типовых условиях: α = 180°, V = 10 м/с, нагрузка равномерная, передача горизонтальная. Полученные данные заносят в таблицы.

Переход от значений [σt]0 для типовой передачи к допускаемым полезным напряжениям [σt] для проектируемой передачи производят с помощью корректирующих коэффициентов:

[σt ]= [σt ]0 Kα KV KрK0 , |

(1.29) |

где Kα – коэффициент угла обхвата, учитывающий |

снижение |

тяговой способности передачи с уменьшением угла обхвата; KV – скоростной коэффициент, вводимый только для передач без автоматического регулирования натяжения и учитывающий уменьшение прижатия ремня к шкиву под действием центробежных сил; Kр – коэффициент режима нагрузки, принимающий во внимание влияние периодических колебаний нагрузки на долговечность ремня; K0 – коэффициент, учитывающий способ натяжения ремня и наклон линии центров передачи к горизонту (у вертикальных передач собственная масса ремня уменьшает его прижатие к нижнему шкиву).

Формула (1.29) является общей для всех типов ременных передач. На практике в таком виде ее используют только при расчете плоскоременных передач. Особенности расчета клиноременных передач рассматриваются ниже (см. разд. 3).

25

26

2. ПЕРЕДАЧА ПЛОСКИМИ РЕМНЯМИ

2.1. Общие сведения

Основными критериями работоспособности и расчета ременных передач являются: тяговая способность, которую определяет величина передаваемой окружной силы, и долговечность ремня, которую при нормальных условиях эксплуатации ограничивает разрушение ремня от усталости.

Плоскоременные передачи находят применение в приводах со значительным расстоянием от двигателя до рабочего органа.

К достоинствам плоскоременных передач можно отнести:

1)простоту конструкции;

2)плавность и бесшумность работы;

3)невысокие требования к соосности расположения шкивов передачи;

4)предохранение от перегрузки за счет возможности проскальзывания ремня по шкиву.

Недостатками плоскоременных передач являются:

– большие габариты;

– непостоянство передаточного отношения ввиду упругого скольжения;

– большая нагрузка на валы и опоры;

– низкая долговечность ремня.

Передаваемая мощность – до 50 кВт, передаточное число – до 6,

КПД – 0,93–0,96, скорость ремня – до 100 м/с.

2.2. Материалы плоских ремней

Плоские приводные ремни изготавливают из различных материалов, к которым предъявляют определенные требования. Ремень должен иметь: а) достаточную прочность при переменных напряжениях и износостойкость; б) достаточный коэффициент трения со шкивами во избежание больших сил начального натяжения; в) невысокую изгибную жесткость во избежание больших напряжений изгиба при огибании шкивов.

У большинства современных ремней прочность обеспечивается специальными слоями корда, а повышенный коэффициент трения –

24

пропиткой или обкладками. Несущие слои, расположенные по центру тяжести сечений, имеют высокий модуль упругости.

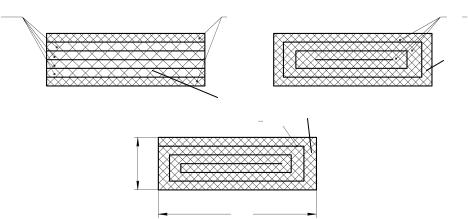

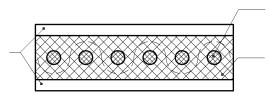

Резинотканевые ремни (рис. 2.1) выпускаются в соответствии с ГОСТ 23831–79. Эти ремни состоят из нескольких слоев хлопчатобумажной ткани – бельтинга, связанных вулканизированной резиной. Такие ремни доставляются рулонами, имеющими следующий стандартный ряд ширины: 10, 20, 25, 30, 40, 45, 50, 60, 70, 75, 80, 100, 125, 150, 200, 225, 250, 300, 400, 450, 600, 700, 800, 900, 1000, 1100 и 1200 мм (табл. 2.1). До последнего времени они были основными плоскими ремнями. Модуль упругости равен 200– 350 МПа. Допускаемые скорости ремня составляют до 30 м/с.

2 |

1 |

|

|

2 |

||

|

|

|

|

|

3 |

|

|

|

3 |

|

|

|

|

а |

2 |

3 |

б |

|||

|

||||||

|

р |

|

|

|

||

|

h |

|

|

|

||

bр

в

Рис. 2.1. Конструкции резинотканевых ремней:

а– нарезной с обкладками (тип А); б – послойно завернутый с обкладками (без обкладок) (тип Б); в – спирально завернутый без обкладок (тип В):

1 – обкладки; 2 – слой кордткани; 3 – наполнитель (резина)

|

|

|

|

|

|

|

|

|

Таблица 2.1 |

||

|

|

|

Характеристики резинотканевых ремней |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Число |

|

Бельтинг Б–800 и Б–820 |

БКНЛ–65 и БКНЛ–65–2 |

||||||||

с обкладками |

без обкладок |

с обкладками |

без обкладок |

|

|||||||

слоев |

|

|

|

|

|

|

|

|

|

|

|

hр, |

|

Dmin, мм |

hр, |

Dmin, мм |

hр, |

Dmin, мм |

hр, |

|

Dmin, мм |

|

|

i, шт. |

мм |

|

мм |

мм |

мм |

|

|

||||

2 |

3,0 |

|

90 |

2,5 |

80 |

– |

– |

– |

|

– |

|

3 |

4,5 |

|

140 |

3,75 |

112 |

3,6 |

112 |

3,0 |

|

90 |

|

4 |

6,0 |

|

180 |

5,0 |

140 |

4,8 |

140 |

4,0 |

|

112 |

|

5 |

7,5 |

|

224 |

6,25 |

180 |

6,0 |

180 |

5,0 |

|

140 |

|

6 |

9,0 |

|

280 |

7,5 |

224 |

7,2 |

200 |

6,0 |

|

180 |

|

|

|

|

|

|

|

|

|

|

25 |

||

bр, мм |

20, 25, 30, 40, 50, 63, 71 |

80, 90, 100, 112 |

125, 160, 180, 200 |

i, шт. |

2–5 |

3–6 |

4–6 |

Преимущественное распространение из ремней этой группы имеют нарезные ремни типа А как более гибкие и позволяющие работать на больших скоростях. Они состоят из нарезанных соответственно ширине ремня слоев ткани. Для повышения гибкости их выполняют с резиновыми прослойками между прокладками. Кромки пропитывают специальным водоупорным составом.

Ширины ремней типа А, мм: 20, 25, 30, 40, 45, 50, 60, (65), 70, 75, 80, 100, (115), (120), 125, 150, (175), 200, 225, 250, (275), 300, 400, 450, (550), 600 и т. д. до 1200 мм через 100. Ремни шириной,

обозначенной в скобках, желательно не применять.

Резинотканевые ремни выполняются также с защищенными кромками: послойно завернутые типа Б, состоящие из центральной прокладки, обернутой кольцевыми слоями ткани со взаимно смещенными стыками, и спирально завернутые типа В, выполняемые из одного куска ткани. Эти ремни более жесткие, допускают скорость до 15–20 м/с и требуют шкивов больших диаметров.

В резинотканевых ремнях резина обеспечивает работу ремня как единого целого, повышенный коэффициент трения, защищает корд от повреждений. Недостатком этих ремней является разрушающее действие на них минеральных масел, бензина, щелочей.

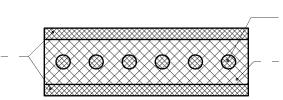

Кордошнуровые прорезиненные ремни (рис. 2.2, табл. 2.2)

изготавливаются в соответствии с ТУ 38105514–77.

|

1 |

2 |

3 |

|

|

Рис. 2.2. Конструкция кордошнурового ремня: |

|

|||||

|

1 – |

кордшнур; 2 – |

обкладка; 3 – наполнитель (резина) |

||||

|

|

|

|

|

|

|

Таблица 2.2 |

|

|

Параметры кордошнуровых ремней |

|

||||

|

|

|

|

|

|

||

Ширина |

Предельное отклонение |

Толщина |

|

Предельное |

|||

|

ширины |

|

отклонение |

||||

ремня bр, мм |

|

ремня hр, мм |

|

||||

|

% |

|

мм |

|

толщины, мм |

||

30 |

|

±1 |

|

±0,3 |

2,2 |

|

±0,5 |

40 |

|

±1 |

|

±0,4 |

2,2 |

|

±0,5 |

50 |

|

±1 |

|

±0,5 |

2,2 |

|

±0,5 |

26

60 |

±1 |

±0,6 |

2,8 |

±0,5 |

Примечание. Внутреннюю длину ремня принимают из ряда L, мм: 500, 550, 600, 650, 700, 750, 800, 850, 900, 1000, 1050, 1700, 1800, 2000, 2500, 3000.

Кордошнуровые ремни с лавсановым шнуром являются наиболее совершенными из прорезиненных ремней. Несущий слой представляет собой лавсановый кордшнур 1 диаметром 0,9–1,1 мм, расположенный по винтовой линии в резиновом слое. Для увеличения сил трения на рабочие поверхности ремня может наноситься тонкая полиамидная пленка. Для обеспечения прочности на наружной и внутренней поверхностях предусмотрено покрытие в виде диагонально закроенной ткани ОТ–40.

Капроновые ремни с полиамидным покрытием (рис. 2.3)

изготавливаются в виде бесконечных лент в соответствии с ОСТ 176944 из капроновой ткани с полиамидной пропиткой. Наружная поверхность ремней покрыта пленкой на основе полиамида с нитрильным каучуком, что обеспечивает повышенное сцепление ремня со шкивами (табл. 2.3).

1

2 |

3 |

|

Рис. 2.3. Конструкция капронового ремня с полиамидным покрытием:

1 – капроновая ткань с полиамидной пропиткой; 2 – пленка на основе полиамида с нитрильным каучуком; 3 – наполнитель (резина)

|

|

Таблица 2.3 |

|

Основные параметры капроновых ремней |

|||

|

|

|

|

Ширина ремня bр, мм |

Предельноеотклонение |

Толщина ремня hр, мм |

|

|

ширины, мм |

|

|

10 |

±0,25 |

0,5 |

|

15 |

±0,25 |

0,5 |

|

20 |

±0,25 |

0,5 |

|

25 |

±0,50 |

0,5 |

|

30 |

±0,50 |

0,7 |

|

40 |

±0,50 |

0,7 |

|

50 |

±0,50 |

0,7 |

|

60 |

±0,50 |

0,7 |

|

80 |

±0,50 |

0,7 |

|

100 |

±0,50 |

0,7 |

|

|

|

27 |

|