- •1.Современн. Состояние стекольной отрасли в рб и перспективы развития. Виды стеклоизделий.

- •3.Механич. Свойства стекол: прочн. На сжатие, изгиб и растяжение, твердость, хрупкость.

- •5. Теплофизические свойства стекол: теплоемкость, теплопроводность, термич. Расширение, термостойкость

- •11. Технология обработки сырьевых мат-лов и стеклобоя.

- •12. Оборудование для дробления и помола сырьевых материалов.

- •13. Оборудование для транспортировки сырьевых материалов. Ленточные транспортеры и элеваторы.

- •14. Устройства пневматического транспорта. Всасывающие, нагнетательные и смешанные пневматические установки.

- •15. Барабанные сушилки: назначение, принцип действия, устройство.

- •16. Сушилки с кипящим слоем: назначение, принцип действия, устройство.

- •17. Аэробильная установка: назначение, принцип действия, устройство.

- •18. Технология и оборудование подготовки шихты в производстве стекла.

- •19. Оборудование для сортировки и классификации сырьевых мат-ов.

- •20. Оборудование загрузки шихты в стекловаренные печи

- •21. Стекловаренные печи: назначение, классификация, показатели эф-ти работы.

- •22. Рекуперативные стекловаренные печи. Устройство и принцип действия.

- •23. Регенеративные стекловаренные печи. Устойчиво и принцип действия.

- •24. Электрические стекловаренные печи. Устройство и принцип действия. Электроды.

- •25. Огнеупорные и теплоизол мат-лы, примен в стекольн пром-ти

- •26. Варка стекла. Стадии и процесс стекловарения. Режимы варки

- •27. Пороки стекла: газовые, стекловидные и кристаллич

- •28. Интенсификация процесса стекловарения

- •29.Питатели стеклоформующих машин.

- •30. Печи для формования ленты стекла флоат-способом. Устр-во флоат-ванны для выработки тонкого стекла и стекла толщиной 6-20 мм.

- •31. Способы формования стекла: центробежное формование, вытягивание, прокат, флоат-метод.

- •32. Способы формования стекла: прессование, выдувание и прессовыдувание.

- •33. Классификация стеклоформующих машин. Прессовые стеклоформ машины

- •34. Роторные и секционные стеклоформующие машины.

- •35. Печи отжига.

- •36. Термич.Обработка стекла:отжиг и закалка.

- •37. Технологические процессы и оборудование в пр-ве листового стекла флоат-методом

- •38. Технологические процессы и оборуд-ние в пр-ве листов стекла методом вертик вытягивания

- •39. Технолог.Процессы и оборуд.В пр-ве армиров.Стекла.

- •40.Технолог.Процессы и оборуд.В пр-ве узорчатого стекла.

- •41. Технолог.Процессы и оборуд.В пр-ве стекл. Блоков.

- •42. Технол.Процессы и оборуд.В пр-ве дротового стекла.

- •43. Технол.Процессы и оборуд.Процессы стеклянных труб.

- •44. Технол.Проц.И обор.В пр-ве ламинир.Стекла.

- •45. Технол.Проц.Технол.Обор.В пр-ве закален. Стекла.

- •46. Технол-ие процессы и оборудование в пр-ве пеностекла.

- •47.Техн.Проц.И обруд.В пр-ве непрер.Стекловолокна.

- •48.Техн.Проц.И обор.Пр-ва штап.Волокна.

- •49. Типы ситаллов и область их применения. Технол-ие процессы в пр-ве ситаллов.

- •50. Технол.И оборуд.Пр-ва эмалей и неорган.Покрытий.

- •51. Технология и оборудование пр-ва стеклопакетов.

49. Типы ситаллов и область их применения. Технол-ие процессы в пр-ве ситаллов.

Ситаллы – стеклокрист-ие мат-лы полученные путем направлен. объемной кристаллизацией и характ-щиеся тонкозернистым строением с размеров кристаллов < 1мкм. Ситаллы примен-ют в космич-ой технике, в авиации, машиностроении, медицине, в ядерной энергетике, в строительстве. Наряду с высокими эксплутац-ыми харак-ками ситаллы обладают хорошими технол-ми св-ми. Из них можно изготовить крупные и мелкие изд-ия, отлич-ся сложными геометр-ми формами.Для получение ситаллов исп-ют различ-ые сис-мы. Например, в сис-ме MgO-AnO3-SiO2 получ-ют термостойкие ситаллы. В кач-ве ведущей кристаллич-ой фазы – кардиелит (2MgO*2Al2O3*5SiO2). ТКЛР кардиелита – 10*10-7К-1. Для получен-ия термост-их ситаллов применяют также Li2O-Al2O3-SiO2. В такой сис-ме могут кристал-ся эфкриптит и сподулен (Li2O*Al2O3*4SiO2) (Li2O*Al2O3*2SiO2). Из них изгот-ют термост-ую посуду.Стеклокрист-ие материалы исп-ют в строит-ве для декор-ой отделки цоколей и полов здания, для защитн. облицовке помещений, работ-их в агрессивных средах. Такие ситаллы получ-ют в сис-ме CaO*Al2O3*SiO2 - анортитовые и волостанитовые ситаллы.

Создание кристалл-ой фазы в ситалле может доходить до 90%. Состав крист-ой фазы опред-ет св-ва мат-лов.

Сущ-ет 2 технологии пр-ва: 1) стекольная, 2) керамич-ая.

По 1-ой технологии подготав-ют сырьевые мат-лы, готовят шихту, варят стекло, формуют изд-ия, отжигают их и подвергают термич-ой обр-ке для получ-ия соотв-их кристаллов. Отжиг может отсутствовать.

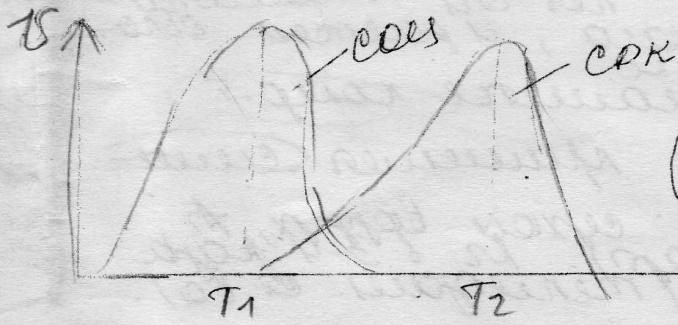

При кристал-ции мат-ла можно выделить 2 явл-ия: 1) образ-ся центры кристалл-ции, 2) из центров растут кристаллы.

Эти процессы должны быть разделены во времени. Когда получ-ют стеклокристал-ий мат-л при термической обработке мат-л выдерживается при одной темпер-ре Т1, а затем при др. Т2. Закристал-ый мат-л подвергают охлаждению.

С ОЦ

- скорость образования центров кристал-ции,

ОЦ

- скорость образования центров кристал-ции,

СРК - скорость роста кристаллов. Процессы проходят крайне быстро.

По керамич-ой технологии ситаллы получ-ют с помощью термопл-ого связующего по порошковой технологии. Суть: получают стеклофритту, стеклогранулят, измельч-ют и готовят термопластич-ую массу на основе парафина: 75-80% стеклопарашок и остальное парафин. Жидкий парафин получают при подогреве до опред-ой темпер-ры. При этих темпер-ах идет формир-ие изделий. Затем после охлаждения заготовки обжигают: 1 стадия – выжигают связку, в кач-ве заполнителя используют глинозем. Обжиг ведут при 800-900 0С. После обжига идет обжиг, соправож-ся процессами спекания, термическая обр-ка выполн-ся. Выделение желаемой крист-ой фазы.

В состав шихты вводятся инициаторы кристалл-ции для получения нужной фазы. В кач-ве таких в-в исп-ют: Cu, Ag, Au, сульфиды и фториды, оксид Ni, оксид циркона, оксид Cr, оксид Fe.

Эти в-ва – катализаторы, способст-щие процессу кристал-ции.

Кристаллы должны быть малого размера и их должно быть очень много. Эти в-ва регулируют процесс кристаллизации.

50. Технол.И оборуд.Пр-ва эмалей и неорган.Покрытий.

Эмаль представляет собой стеклообраз вещество, в основном состоящее из оксидов, полученное плавлением или фриттованием, которое одним или несколькими слоями наносят на металлическое изделие. В технологии эмали существует проблема—согласование физико-механических характеристик металлической и оксидной систем для обеспечения их прочного сцепления и допустимого уровня напряжений в обеих составляющих. В связи с этим разные металлы эмалируют разными эмалями.

Химический состав эмали определяется назначением эмалевого покрытия и характеристиками защищаемого металла. Области применения эмалевых покрытий разнообразны.

В процессе формирования эмалевого покрытия эмалевая фритта, первоначально резко закаленная от температуры варки грануляцией в воду или прокаткой между водоохлаждаемыми валками, претерпевает многократный нагрев от твердого до вязкого состояния при температуре обжига и последующее охлаждение. Так, при эмалировании крупногабаритной химической аппаратуры цикл нанесения и обжига каждого слоя длится часами. В подавляющем большинстве случаев эмаль на поверхность изделия наносят шликерным способом. Приготовляют шликер мокрым помолом эмали в шаровых мельницах, в процессе которого эмаль взаимодействует с компонентами шликера.

Таким образом, процесс эмалирования следует рассматривать как вторичную термическую обработку эмали в нестационарных температурных полях, осложненную разнообразными химическими взаимодействиями при изготовлении и хранении шликера. Несколько проще обстоит дело при нанесении эмали на горячее металлическое изделие пудровым способом, при котором эмаль подвергают сухому помолу, но этот метод применяют лишь для чугунных изделий.

Технологическая схема эмалирования изделий (на примере изделий из малоуглеродистых сталей) представлена на

Одно из условий образования на изделиях сплошного, прочного, лишенного дефектов эмалевого покрытия — соответствующая подготовка их поверхностей перед нанесением эмали. Подготовка изделий из толстолистовой стали обычно заключается в черновом отжиге и дробеструйной обработке^ Подготовка поверхности изделий из титана, деформируемых алюминиевых сплавов, драгоценных, металлов, а также низкоуглеродистой стали с высококачественной поверхностью, может ограничиваться обезжириванием и тщательной промывкой.