- •1.3 Технические характеристики станка фсш-1а.

- •1.4. Обоснование и расчёт линейных и угловых параметров режущего инструмента.

- •1.5. Выбор типового инструмента

- •1.5 Выводы по разделу

- •2. Расчётная часть.

- •2.1 Расчёт и обоснование рациональных характеристик необходимых для выполнения техпроцесса.

- •2.2 Расчёт требуемой мощности резания на выполнение техпроцесса.

- •2.3 Расчет фактических сил резания.

- •2.4. Расчёт потребного количества инструмента на год и абразивного материала для его заточки.

- •2.4. Выводы по разделу

1.3 Технические характеристики станка фсш-1а.

Табл. 1

|

Наибольшая толщина обрабатываемой заготовки, мм |

100 |

|

Размеры стола(длина х ширина), мм |

1000х800 |

|

Размеры шипорезной каретки (длина х ширина), мм |

1000х210 |

|

Ход шипорезной каретки, мм |

950 |

|

Наибольшая ширина заготовки, устанавливаемой на шипорезной каретке, при глубине шипа 100 мм_____ |

350 |

|

Наибольшее вертикальное перемещение шпинделя, мм |

100 |

|

Диаметр шпиндельной оправки, мм |

32 |

|

Наибольший диаметр режущего инструмента, мм |

250 |

|

Суммарная мощность, кВт |

4/4,75 |

|

Габариты, мм |

1200х1265х1360 |

|

Масса, кг |

800 |

|

Частота вращения шпинделя, мин |

6000 |

1.4. Обоснование и расчёт линейных и угловых параметров режущего инструмента.

Особенности проектирования фрез, оснащённых твёрдым сплавом связаны с быстрым изменением задних углов и профиля режущей кромки по мере переточки фрезы по передней грани. Порядок проектирования их следующий.

1.Выбираем номинальные углы ,,.

С учётом изменения углов при переточки фрезы рационально выбирать максимально допустимые значения заднего угла (=20…25 град) и минимально допустимые значения заднего угла (=15…20 град)

2. Рассчитывают по формуле sin I=(R/Ri) sin передний угол во всех характерных точках профиля и размеры профиля в плоскости передней грани hni по формуле:

hni=Rcos - Rcos I

Зетем рассчитывают высотные размеры профиля вноминальном сечении зуба

HHi=hni sin

Значение этих размеров необходимо для профилирования шлифовального круга для окончательной обработки напаяных пластин по задней поверхности. Определяем задний угол в наиболее глубокой точке профиля с:

c=-(c-)

3. Определяют продольно допустимый угол переточки зуба

= - arccos*cos/(1-y/2y)

где y – высотный размер детали с наиболее жестким допуском у

Если допуски на все высотные размеры профиля одинаковы, в расчёт следует взять максимальное значение высотного размера уmax

4.

Рассчитывают параметры зуба в предельно

переточном состоянии:

4.

Рассчитывают параметры зуба в предельно

переточном состоянии:

B= - rB=(r cos)/cosB

AB=(r sin )/ cos B

ВД=(hn max sin)/sin(+)

tgD=sin/B(BD - cos); D= - (+D)

D=+D; rD=rB(sin/sinD)

y`max=rB-rD

Минимальное значение задний угол принимает в наиболее глубокой точке профиля Д переточного зуба. Оно не должно быть менее 5 град.

Глубины профиля детали у`, обработанного фрезой в передельно переточенном состоянии, не должна выходить за пределы допуска на размер у:

|ymax-y`max|< y

По окончанию полученному значению угла определяют размеры пластинки и паза в корпусе под её напайку

m=AB + (2…3) l=hnmax + (7…10)

t=m sin c=rc cos (-c+)

b=rc sinc+t t1=t - (1…2)

![]()

![]()

Угол в основании паза под напайку твёрдостплавной можно выполнить либо острым. Если в профиле детали есть участок с углом <10 град, задняя поверхность соответствующей режущей кромки должна быть профилирована под углом 2-3 град, что равнозначно косому затылованию стальных фрез.

1.5. Выбор типового инструмента

Фрезерный инструмент имеет многочисленные конструктивные формы. Это объясняется многообразием видов работ, выполняемых фрезами (формирование плоских и профильных наружных поверхностей деталей, обработка шипов. Пазов и гнезд, копирование, измельчение на щепу и т. д.).

Фрезы - основной режущий инструмент продольно-фрезерных, собственно фрезерных, шипорезных, сверлильно-фрезерных, фрезерно-копировальных, фрезерно-брусующих станков. Они различаются по форме, размерам и назначению и делятся на две основные группы: 1) насадные и 2) концевые. Насадные фрезы имеют центральное отверстие, которым они насаживаются на рабочий шпиндель и закрепляются. Концевые фрезы имеют хвостовик, который

крепится в соответствующем отверстии шпинделя. Насадные фрезы бывают цельные, составные и сборные. Составные фрезы составляют из цельных фрез, сборные имеют корпус с укрепленными на нем ножами и другими режущими элементами. Насадные и концевые фрезы бывают затылованные и незатылованные. В затылованых фрезах заточка производится по передней грани для сохранения заданных угловых параметров фрезы.

По

технологическим признакам фрезы могут

быть разделены на следующие группы:

цилиндрические фрезы для обработки

плоскостей; пазовые фрезы для обработки

пазов; фасонные фрезы для получения

профиля деталей; шипорезные - для

обработки шипов; копировальные для

копировальных работ.

По

технологическим признакам фрезы могут

быть разделены на следующие группы:

цилиндрические фрезы для обработки

плоскостей; пазовые фрезы для обработки

пазов; фасонные фрезы для получения

профиля деталей; шипорезные - для

обработки шипов; копировальные для

копировальных работ.

Для получения заданного профиля наиболее подходящим инструментом является фреза цельная пазовая с прямым затылком зубьев.

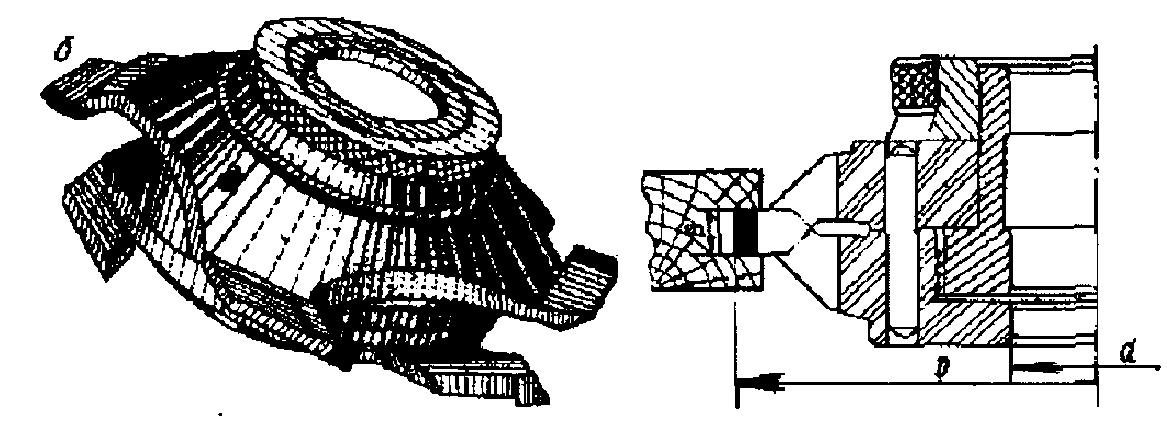

Рис 3. Технологическая схема фрезерования

Пазовую фрезу выбираем в зависимости от требуемого профиля и посадочного диаметра.

Выбираем фрезу фирмы Leitz с номенклатурным номером SF501-1-01. Основные параметры фрезы приведены в таблице 1.2.

Таблица 1.2

|

Обозначение |

D,мм |

d,мм |

В,мм |

n,об/мин |

Z |

|

SF501-1-01 |

150 |

50 |

4.5-14.5 |

5500-9000 |

4/4 |

Для уменьшения типоразмеров фрез, находящихся в обращении на производстве, целесообразно применять фрезы с регулируемыми размерами режущей части. Эти фрезы имеют преимущество и в отношении настройки их на точный размер операции (с учетом погрешностей станка и инструмента).

Цельные пазовые фрезы с прямым затылком зубьев. Для выборки пазов и проушек применяют фрезы с пластинками из твердых сплавов, имеющими косую боковую обточку (задние углы боковых поверхностей пластинки al = 15°). Зубья затачивают с задней грани.

Диаметр фрезы D=150 мм ширина режущей кромки В от 4.5 до 14.5 мм с градацией через 0.5 мм.

Сдвигая и раздвигая две фрезы по отношению друг к другу до определенного предела на специальной установочной головке за счет перекрытия режущих кромок, можно одной фрезой выбирать различные пазы: В = 4.5-14.5 мм в зависимости от ширины режущих частей зубьев.

Для

предотвращения излома зубьев,

переточенных до минимального значения,

в конструкциях фрез, особенно для

обработки глубоких профилей,

Для

предотвращения излома зубьев,

переточенных до минимального значения,

в конструкциях фрез, особенно для

обработки глубоких профилей,

Предусматриваются предохранительные (ограничительные) фаски, исключающие дальнейшее использование фрезы.

Оставшаяся часть тела зуба обладает достаточной прочностью, поэтому излом такох зубьев в работе исключается.

Шаг зубьев фрезы

t=*D/Z=3.14*150/4=117.75 мм.