- •Глава 1. Аналитический обзор литературных источников 5

- •Глава 2 Расчетная и технологическая часть 18

- •Введение

- •Глава 1. Аналитический обзор литературных источников

- •1.1 Основные виды фосфатного сырья.

- •1.2 Схема производства моноаммонийфосфата с грануляцией и сушкой продукта в аммонизаторе-грануляторе.

- •1.3 Схема производства с самоиспарением пульпы под давлением и сушкой в барабанном грануляторе-сушилке-холодильнике.

- •1.4 Схема производства с сушкой пульпы в распылительной сушилке.

- •1.5 Схема производства с упариванием пульпы в вакуум-выпарных аппаратах и сушкой в аппарате бгс.

- •1.6 Новые разработки в области производства аммофоса.

- •Глава 2 Расчетная и технологическая часть

- •2.1 Характеристика сырья

- •2.2 Характеристика готового продукта

- •2.3 Физико-химические основы процесса

- •2.4 Выбор и описание технологической схемы производства аммофоса

- •2.5 Расчет материального баланса получения аммофоса

- •2.6 Расчет материального баланса стадии сушки

- •2.7 Расчет теплового баланса получения аммофоса

- •Расчет основного и вспомогательного оборудования

- •Заключение

- •Список использованной литературы

1.3 Схема производства с самоиспарением пульпы под давлением и сушкой в барабанном грануляторе-сушилке-холодильнике.

В отличие от процесса с аммонизатором-гранулятором в рассматриваемом процессе мольное отношение NH3 : Н3РО4 не меняется в процессе гранулообразования. Нейтрализация концентрированной фосфорной кислоты до мольного отношения, соответствующего мольному отношению готового продукта, является сложной технической задачей. Процесс одностадийной нейтрализации концентрированной кислоты до мольных отношений, обеспечивающих получение диаммофоса (1,7 и выше) с приемлемыми технологическими показателями, до сих пор не решен (большие потери аммиака).

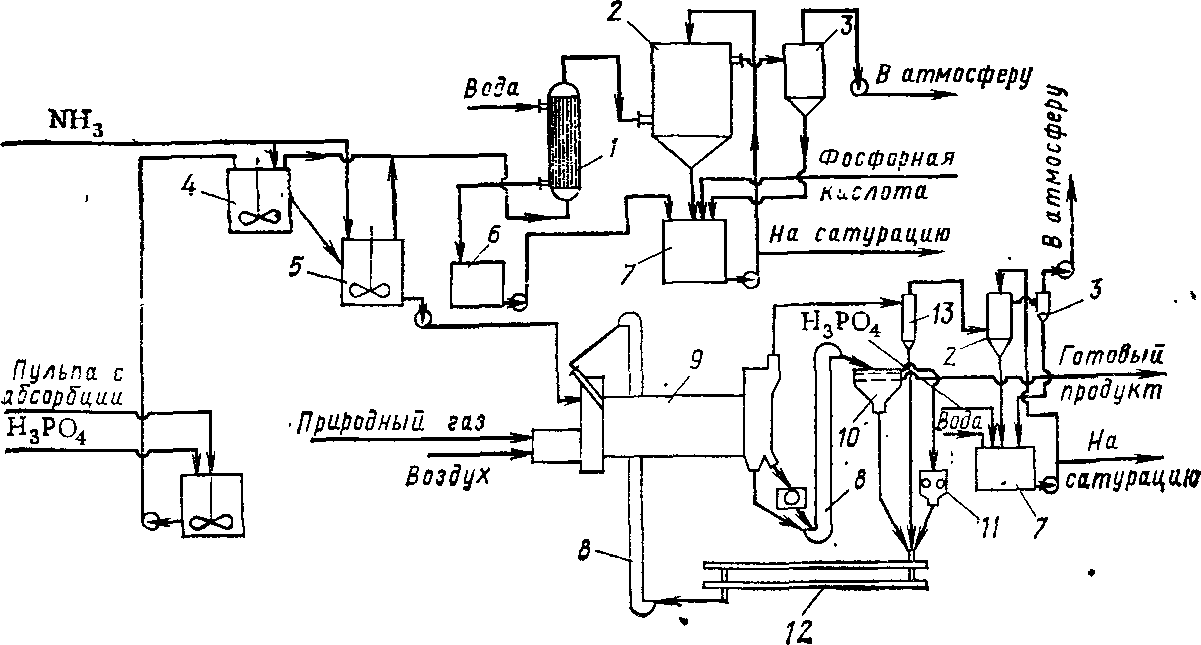

Один из возможных вариантов аппаратурно-технологического оформления подобного процесса, используемый в промышленности, показан на рис. 3. Концентрированная фосфорная кислота поступает на очистку газов, отходящих от БГС и сатураторов. Абсорбционный раствор, образующийся при поглощении аммиака и фтора кислыми фосфатами аммония (плотность раствора не более 1300 кг/м3), поступает на смешение с исходной фосфорной кислотой; концентрация кислоты при этом снижается до 40—35% Р2О5. Полученная кислота поступает на нейтрализацию газообразным аммиаком в сатураторы. Нейтрализацию ведут до мольного отношения NH3: Н3РО4 не более 1,05 (рН=4,5—5,0). При этих условиях пульпа сохраняет текучесть и транспортабельность.

Парогазовая смесь из сатураторов поступает в конденсатор, откуда газы вместе с газами, отходящими из аппарата БГСХ, направляют на абсорбцию аммиака и фтора.

Аммофосную пульпу при 120—125 °С из последнего сатуратора насосом подают на пневмофорсунку аппарата БГСХ, в котором происходит гранулирование и сушка продукта. Одновременно с пульпой в форсунку подают теплоноситель, нагретый до 500—650 °С. Далее продукт поступает на классификацию (двухситный грохот). Продукт с верхнего сита (-1-4 мм) направляют в валковую дробилку, откуда измельченный продукт возвращают на рассев; мелкая фракция (—1 мм) поступает в качестве ретура в аппарат БГС; продукт, выходящий с нижнего сита, — товарная фракция 1—4 мм. Выход товарной фракции из аппарата БГС достигает 95%. гранул более 4 мм 3—2%, мелкой фракции (—1 мм) 2—3%. Охлажденный продукт подают на затаривание в мешки либо непосредственно в железнодорожные вагоны (насыпью).

Газы, отходящие от сатураторов, аппарата БГСХ и узлов пересылок, проходят очистку от пыли, аммиака и фтора. Газы из аппарата БГСХ очищаются от пыли в циклонах, а затем вместе с газами сатурации и от системы сантехнической вентиляции поступают на мокрую двухступенчатую очистку от аммиака и фтора.

Рисунок 3. Схема производства аммофоса с аппаратом БГСХ:

1 — поверхностный конденсатор; 2 — абсорберы; 3 — брызгоуловители; 4, 5 — нейтрализаторы; 6 — емкость для конденсата или воды; 7 — баки для смешения фосфорной кислоты с пульпой (со стадии абсорбции); 5 —элеватор; 9 — аппарат БГС; 10— грохот; 11 — дробилка; 12 — вибротранспортер или конвейер; 13 — циклон [3]

1.4 Схема производства с сушкой пульпы в распылительной сушилке.

Внедрение этого процесса позволило устранить главный недостаток предыдущего процесса — многоретурность, он был первым отечественным промышленным процессом для получения аммофоса из низкокачественного каратаусского сырья.

Блок-схема процесса показана на рис. 4 , где показано два возможных варианта получения гранулированного продукта. Начальная стадия процесса одинакова для обоих вариантов гранулирования: получение фосфатной пульпы после нейтрализации кислоты аммиаком.

«Мокрый» способ переработки фосфатной пульпы в гранулированный продукт (рис.4, а) заключается в сушке части пульпы в распылительной сушилке с получением порошковидного аммофоса влажностью не более 1%, смешении полученного аммофоса с оставшейся частью пульпы для его увлажнения перед гранулированием до влажности 7—10%, гранулировании шихты, сушке гранул и последующей стандартной их дообработке. Принципиальной особенностью процесса является деление нейтрализованной фосфатной пульпы на два потока с использованием одного из потоков (не проходящего через распылительную сушилку) для создания необходимой влажности в грануляторе. Смешение пульпы с сухим порошком может осуществляться как в самом грануляторе, так и в специальном смесителе, устанавливаемом перед гранулятором для более равномерного распределения твердой и жидкой фаз.

«Сухой» способ гранулирования (рис. 4, б) заключается в уплотнении порошковидного аммофоса на двухвальцевом прессе (естественно, что при этом вся фосфатная пульпа проходит через распылительную сушилку) с последующим дроблением плотной плитки и классификацией продукта. Этот вариант выглядит несколько проще варианта с «мокрым» гранулированием (хотя бы ввиду отсутствия сушильного барабана и связанного с ним абсорбционного оборудования). С энергетической же точки зрения предпочтение следует, очевидно, отдать варианту с «мокрым» гранулированием, так как затраты значительных количеств энергии вначале на получение прочной плитки, а затем на ее разрушение вряд ли можно признать целесообразными.

Хотя в промышленности были осуществлены оба варианта гранулирования, большая часть установок работала по «мокрой» схеме. Вариант аппаратурно-технологического решения процесса производства аммофоса с использованием распылительной сушилки и «мокрой» схемой гранулирования показан на рис. 5 .

Рисунок 4. Блок-схема производства аммофоса с использованием распылительной сушилки и двумя вариантами гранулирования:

а — вариант «мокрого» гранулирования; б—вариант гранулирования методом прессования.

Рисунок 5. Схема производства аммофоса с распылительной сушилкой:

I — сатураторы; 2— сборник пульпы; 3— абсорберы; 4 — вентиляторы; 5 —циклоны; 5 — дозатор пульпы; 7 — распылительная сушилка; 8 — дробилка; 9 — элеватор; 10 — бункер; 11 — двухвальный смеситель; 12— окаточный барабан; 13 — сушильный барабан; 14 — грохот; 15 — холодильник КС

Хотя в настоящее время все установки, ранее производившие аммофос по схеме с использованием распылительных сушилок, полностью реконструированы и распылительные сушилки исключены из технологической схемы, следует отдать должное разработчикам и проектировщикам этих установок, помня о том, что именно эти установки позволили впервые в мировой практике решить проблему получения высококачественных удобрений из столь низкосортного сырья, каковым являются каратауские фосфориты. [3]