- •Глава 1. Аналитический обзор литературных источников 5

- •Глава 2 Расчетная и технологическая часть 18

- •Введение

- •Глава 1. Аналитический обзор литературных источников

- •1.1 Основные виды фосфатного сырья.

- •1.2 Схема производства моноаммонийфосфата с грануляцией и сушкой продукта в аммонизаторе-грануляторе.

- •1.3 Схема производства с самоиспарением пульпы под давлением и сушкой в барабанном грануляторе-сушилке-холодильнике.

- •1.4 Схема производства с сушкой пульпы в распылительной сушилке.

- •1.5 Схема производства с упариванием пульпы в вакуум-выпарных аппаратах и сушкой в аппарате бгс.

- •1.6 Новые разработки в области производства аммофоса.

- •Глава 2 Расчетная и технологическая часть

- •2.1 Характеристика сырья

- •2.2 Характеристика готового продукта

- •2.3 Физико-химические основы процесса

- •2.4 Выбор и описание технологической схемы производства аммофоса

- •2.5 Расчет материального баланса получения аммофоса

- •2.6 Расчет материального баланса стадии сушки

- •2.7 Расчет теплового баланса получения аммофоса

- •Расчет основного и вспомогательного оборудования

- •Заключение

- •Список использованной литературы

Глава 1. Аналитический обзор литературных источников

1.1 Основные виды фосфатного сырья.

Основными видами фосфатного сырья, используемого для производства фосфорсодержащих удобрений, являются апатиты и фосфориты. К крупным месторождениям фосфатных руд относятся такие, запасы Р2О5 в которых превышают 30 млн. т. Месторождения с запасами 10—30 млн. т и менее 10 млн. т относят соответственно к средним и мелким.

Месторождения апатитовых руд имеют магматическое (вулканогенное) происхождение. Минерал апатит соответствует формуле 3Са3(РO4)2.СаХ2, которая также записывается как Ca3(PO4)3X или Са10Р5О24X2 (где X — фтор, хлор или гидроксильная группа). Наиболее распространен в природе фторапатит, менее распространен гидроксилапатит; хлорапатит встречается очень редко. Теоретическое содержание Р2О5 во фторапатите равно 42,23%. Нередко в апатитах часть ионов кальция, непосредственно связанных с фосфат-ионом, изоморфно замещается ионами стронция и редкоземельных элементов группы церия.

Месторождения фосфоритов образовались в основном при осаждении фосфатов из морской воды (осадочные породы). Реже встречаются фосфориты, образовавшиеся на суше в результате размыва фосфатов и взаимодействия вод, содержащих фосфаты, с другими породами.

По характеру залегания фосфориты делятся на пластовые, желваковые и зернисто-ракушечные. Пластовые фосфориты залегают в виде пластов сплошной фосфатной породы. Желваковые фосфориты представляют собой отдельные камни (желваки) различной формы, окраски и размеров. Они залегают среди песков или глин в виде одного или (чаще) нескольких слоев. [1]

Существует несколько схем производства моноаммонийфосфата, зависящих от используемой экстракционной фосфорной кислоты.

На основе концентрированной экстракционной фосфорной кислоты:

с грануляцией и сушкой продукта в аммонизаторе-грануляторе АГ;

с самоиспарением пульпы под давлением и сушкой в барабанном грануляторе-сушилке-холодильнике БГСХ.[3]

На основе разбавленной экстракционной фосфорной кислоты:

с сушкой пульпы в распылительной сушилке;

с упариванием пульпы в вакуум-выпарных аппаратах и сушкой в аппарате БГС;[3]

1.2 Схема производства моноаммонийфосфата с грануляцией и сушкой продукта в аммонизаторе-грануляторе.

Фосфорную кислоту из расходного сборника дозируют в нейтрализаторы 1, куда так же подают аммиак (как правило, газообразный). Мольное отношение NH3 : Н3РО4 на выходе из нейтрализаторов составляет около 0,7, т. е. соответствует максимуму растворимости в системе NH3—Р2О5—Н2О. Обычно система нейтрализации при атмосферном давлении включает каскад из 2— 3 аппаратов (для лучшего распределения аммиака). Известны, однако, системы форнейтрализации, состоящие из одного аппарата с мешалкой, но с мощным контуром внешней циркуляции пульпы, обеспечиваемой насосом; возможно также применение аппаратов САИ. Пульпа из форнейтрализаторов поступает в аммонизатор-граиулятор 2, куда также подают аммиак (мольное отношение NH3: Н3РО4 доводят при этом до 1,0—1,05 ) и ретур элеватором 3. Подача ретура в аммонизатор-гранулятор преследует три цели:

создание центров гранулообразования;

переработка продукта нестандартной крупности;

поддержание в аппарате влажности, наиболее благоприятной для гранулирования.

Газы от аммонизатора-гранулятора объединяют с газами, отходящими от форнейтрализаторов и направляют в систему абсорбции.

Влажные гранулы ссыпаются в сушильный барабан 4, снабженный топкой 5. Газы от сушильного барабана обеспыливают в циклонах 6 и направляют в систему абсорбции. Сухие гранулы элеватором 7 направляют на грохоты 8; в первом по ходу движения материала грохоте отделяется крупная фракция, поступающая затем в дробилку 9. Во втором грохоте происходит отделение фракций товарной крупности от мелочи. Последнюю объединяют с продуктом, выходящим из дробилки 9, и транспортером направляют в элеватор 3 и далее в аммонизатор-гранулятор 2. Вместо системы классификации из двух односитных грохотов часто используют систему, включающую один двухситный грохот.

Фракции товарной крупности охлаждают в холодильнике 10 (на схеме показан холодильник кипящего слоя, но возможно использование и барабанных холодильников). Часть воздуха, поступающего ё холодильник, захолаживают за счет испарения аммиака в теплообменнике 11. Охлажденные гранулы проходят систему контрольного грохочения 12 и поступают на склад готового продукта. Нагретый воздух из холодильника для улучшения теплового баланса процесса может быть направлен в топку 5.

Расчетное изменение содержания воды по стадиям процесса при получении аммофоса и диаммофоса показано на рисунке 1. Расчет выполнен применительно к переработке ЭФК из апатитового концентрата. Как видно из рисунка, за счет тепла химической реакции на стадиях форнейтрализации и донейтрализации в грануляторе испаряется 315,5 кг воды на 1 т Р2О5 продукта при получении аммофоса. В сушильном барабане за счет тепла топочных газов необходимо дополнительно удалить 216,0 кг воды на 1 т Р2О5 продукта.

Рисунок 1 Расчетное изменение воды по стадиям процесса

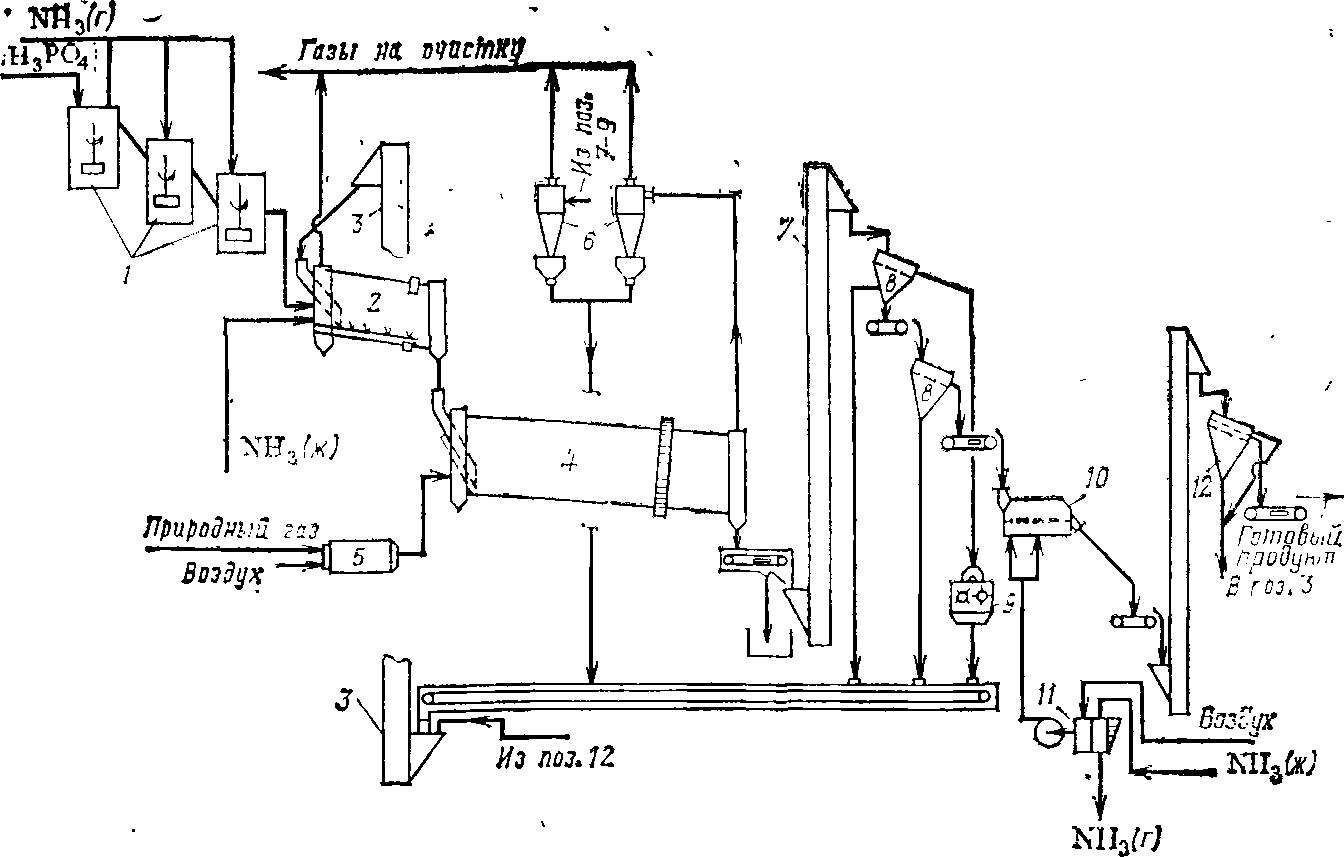

Технологическая схема производства представлена на рисунке 2.

Рисунок 2. Схема производства моноаммонийфосфата с грануляцией и сушкой продукта в аммонизаторе-грануляторе

1 - форнейтрализаторы; 2 - аммонизатор-гранулятор; 3, 7 - элеватор;

4 - сушильный барабан; 5 - топка; 6 - циклоны; 8 - грохоты;

9 - дробилка; 10 - холодильник; 11 - теплообменник; 12 - контрольный грохот.

Описанный выше процесс получения фосфатов аммония обладает следующими явными недостатками:

относительная экстенсивность баковых форнейтрализаторов, что приводит к увеличению габаритов установки;

высокая ретурность процесса, что является одним из основных факторов, ограничивающих производительность системы;

невозможность при получении диаммофоса подачи на нейтрализацию кислоты концентрацией выше 40—42% Р2О5 из-за резкого снижения текучести пульпы. Это приводит с одной стороны к повышению расхода тепла на удаление влаги; с другой стороны, необходимость удаления большого количества влаги в сушильном барабане приводит к увеличению количества отходящих газов, что требует более мощной системы абсорбции и ухудшает экологические условия на промышленной площадке.

Дальнейшее развитие процессов производства гранулированных фосфатов аммония из концентрированных кислот шло, в основном, в направлении устранения указанных выше недостатков.[3]