- •9. Збагачення залізних руд — технологічний процес підвищення концентрації в руді корисного елемента, здійснюється шляхом видалення з них пустої породи.

- •14. Алюмінієва промисловість – це галузь кольорової металургії, яка виробляє

- •15. Мідь отримують з мідних, мідно-молібденових, мідно-нікелевих і поліметалічних руд. Заводи випускають чорнову (99%), рафіновану вогневим (99,6% Cu) і електролітичним (99,95% Cu) методами мідь.

- •28. Процес виготовлення папера

- •Виробництво мінеральних добрив в Україні, їх структура, принципи розміщення і основні центри.

15. Мідь отримують з мідних, мідно-молібденових, мідно-нікелевих і поліметалічних руд. Заводи випускають чорнову (99%), рафіновану вогневим (99,6% Cu) і електролітичним (99,95% Cu) методами мідь.

Процес добування міді включає три основні етапи:

збагачення мідної руди;

виплавка чорнової міді;

рафінування міді.

Враховуючи дуже малий вміст міді в рудах (1-2%), руду спочатку збагачують флотаційним способом. Розмелену руду змішують з флотаційними реагентами піноутворювачами та водою і продувають пульпу повітрям. Пухирці повітря прилипають до зерен рудних мінералів, спливають і утворюють піну, а пуста порода, яка добре змочується водою опускається на дно.

Після фільтрації піни та просушування отримують концентрат з вмістом 10...35% міді. Для зменшення вмісту сірки збагачену руду піддають окислювальному випалу при температурі 600...900 °C. Після цього руда поступає в полуменеві печі з температурою в зоні плавки 1450 °C, де відбувається дисоціація вищих сульфідів і карбонатів. Продукти дисоціації сплавляють між собою, утворюючи штейн — легкоплавкий сплав з температурою плавлення 900...1150 °C і вмістом 10...60% Cu, 10...58% Fe, 22...25% S. Крім того, штейн містить домішки нікелю, цинку, свинцю, золота, срібла. Виплавка чорнової міді відбувається в горизонтальних конверторах з боковим дуттям продувкою штейну повітрям. Температура в конвертері складає 1200-1300 °C. Спочатку окисляється залізо:

2FeS + 3O2=2FeO + 2SO2

Окисел заліза в вигляді шлаку спливає на поверхню і зливається. У другий період продування:

2Cu2S + 3O2 = 2Cu2O + 2SO2

Закис міді розчиняється в розплаві та взаємодіє з напівсірчистою міддю з утворенням чорнової міді:

2Cu2O + Cu2S = 6Cu + SO2

Тепло в конвертері виділяється за рахунок перебігу хімічних реакцій, без подавання палива. Таким чином, в конвертері отримують чорнову мідь, що містить 98,5...99,5% Cu; 0,3...0,5% S; 0,01...0,04% Fe; 0,3...0,5% Ni.

Рафінування чорнової міді проводять вогневим (окислення домішок при продуванні розплаву повітрям), або електролітичним способом за рахунок електролізу в водному розчині сірчаної кислоти та мідного купоросу. При проходженні струму анодні плити чорнової міді розчиняються і на катодах осаджується чиста електролітична мідь, а домішки випадають на дно ванни.

Найбільше міді добувають у Чилі. На долю цієї країни припадає третина світового виробництва. Далі за видобутком йдуть США, Індонезія та Перу. Це пластичний ковкий перехідний метал червонувато-золотистого кольору (рожевий за відсутності оксидної плівки), добрий провідник тепла і електрики. Віддавна його широко використовувала людина.

16.

Обробка тканин, в широкому значенні — процеси вибілювання, фарбування, друкування і завершальні операції облагороджування тканин (т.з. завершальна О. т.). У вужчому значенні під О. т. розуміють лише завершальну обробку:апретування тканин висушування з одночасним ширенням і ліквідацією перекосів по основі і витчу, стрижку, розгладження,декатирування, м'якшення, безусадочну обробку — процеси, поліпшуючий вигляд і якість тканин, що підвищують опірність їх різним діям при експлуатації (прання, стирання і ін.). Цикл операцій укладе. О. т. визначається структурою і призначенням тканин, причому в деяких випадках окремі операції можуть бути виключені (наприклад, каландрує, декатирування, м'якшення). Різні види штучного і синтетичного волокна додають в тканини. Синтетичні тканини виробляють так, щоб за зовнішнім виглядом вони нагадували тканини з натуральних волокон. Вовняні тканини піддають обробці спеціальними складами проти усадки, щоб їх можна було стирати в теплій воді, як синтетичні. Для поліпшення зовнішнього вигляду тканину мерсерізуют (обробляють водним розчином лугу, додаючи блиск) або, навпаки, просочують спеціальними складами, щоб зняти глянець. Особливі хімічні склади додають тканини жорсткість, маслянисті речовини - м'якість і гнучкість. Тканина просочують складами проти усадки, для додання несмінаемості або водовідштовхувальних властивостей. Іноді бавовняні тканини обробляють так, щоб вироби з них швидко висихали після прання і не вимагали прасування. Тканина фарбують, наносять малюнок на полотно. Барвники по-різному впливають на матеріали: одні тканини їх вбирають, інші - відштовхують. Так, деякі барвники для вовни не фарбують бавовняне полотно. Багато синтетичні волокна вимагають застосування особливих барвників, які не підходять для інших матеріалів. Барвник повинен володіти особливими властивостями в залежності від призначення тканини. Наприклад, тканини для фіранок і штор повинні погано пропускати світло, білизняні - не линяти від частого прання, підкладкові - витримувати хімічну чистку і не руйнуватися під впливом шкірних виділень. Друкований малюнок наносять на полотно за допомогою фарбувальної пасти. Купувати тканини з друкованим малюнком в клітку або смужку небажано, тому що через розбіжність смуг малюнка з напрямком переплетення ниток неможливо буде поєднати окремі його елементи на лініях швів при розкрої.

17. Передача електроенергії від електростанції до споживачів — одне з найважливіших завдань енергетики. Електроенергія передається переважно по повітрю лініям електропередачі (ЛЕП) змінного струму, хоча спостерігається тенденція до усе більш широкого вживання кабельних ліній і ліній постійного струму. Необхідність П. е. на відстань обумовлена тим, що електроенергія виробляється крупними електростанціями з потужними агрегатами, а споживається порівняно малопотужними електроприймачами, розподіленими на значній території. Тенденція до концентрації потужностей пояснюється тим, що з їх зростанням знижуються відносні витрати на спорудження електростанцій і зменшується вартість електроенергії, що виробляється. Розміщення потужних електростанцій виробляється з врахуванням цілого ряду чинників, таких, наприклад, як наявність енергоресурсів, їх вигляд, запаси і можливості транспортування, природні умови, можливість роботи у складі єдиної енергосистеми і т.п. Часто такі електростанції виявляються істотно віддаленими від основних центрів вжитку електроенергії. Від ефективності П. е. на відстань залежить робота єдиних електроенергетичних систем, що охоплюють обширні території. Одній з основних характеристик електропередачі є її пропускна спроможність, тобто та найбільша потужність, яку можна передати по ЛЕП з врахуванням обмежуючих чинників: граничній потужності за умовами стійкості, втрат на корону, нагріву провідників і т.д. Потужність, передавана по ЛЕП змінного струму, пов'язана з її протяжністю і напругою залежністю.В електропередачах постійного струму відсутні багато чинників, властивих електропередачам змінного струму і що обмежують їх пропускну спроможність. Гранична потужність, передавана по ЛЕП постійного струму, має великі значення, чим в аналогічних ЛЕП змінного струму:

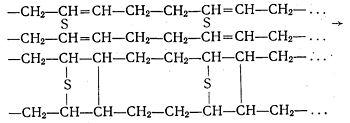

18. Сирий каучук має низьку міцність і дуже липкий, особливо при нагріванні, а на морозі стає твердим і ламким. Тому для виготовлення різних виробів у сирому вигляді каучук непридатний. Свої цінні властивості каучук набуває при вулканізації, тобто при нагріванні з сіркою. Вулканізований каучук називають гумою.

При процесі вулканізації з каучуку, сірки і наповнювача (переважно сажі) виготовляють суміш, якою наповнюють відповідні форми і під тиском нагрівають. При 130—160°С каучук взаємодіє з сіркою і молекули його зв'язуються між собою атомами сірки. Частково вони зв'язуються між собою і безпосередньо. Зв'язок між ними здійснюється за рахунок вільних валентностей, які виникають при розриві подвійних зв'язків. Процес вулканізації бутадієнового каучуку схематично можна представити такими рівняннями:

Вміст сірки у вулканізованому каучуку становить 1—3%. Вулканізований каучук значно більш еластичний і міцний, ніж сирий. Сирий каучук розчиняється в органічних розчинниках, зокрема в бензині (каучуковий клей), а вулканізований не розчиняється, а лише набухає.

В 1927 році німецький хімік Вальтер Бок (Walter Bock) в Ліверкузені синтезував стиролбутадієновий каучук. У 1932 р. Радянський Союз організував промислове виробництво бутадієнового синтетичного каучуку за способом С. В. Лебедєва. Тепер виробляються й інші види синтетичних каучуків, які за своїми властивостями значно кращі від природного каучуку.

19. А́томна електроста́нція (АЕС) — електростанція, в якій атомна (ядерна) енергіяперетворюється в електричну. Генератором енергії на АЕС є атомний реактор. Тепло, яке виділяється в реакторі в результаті ланцюгової реакції ділення ядер деяких важких елементів, потім так само, як і на звичайних теплових електростанціях (ТЕС), перетвориться в електроенергію. На відміну від теплоелектростанцій, що працюють на органічному паливі, АЕС працює на ядерному пальному (в основному 233 U, 235 U, 239 Pu)[1]

У результаті роботи АЕС утворюються радіоактивні відходи та відпрацьоване ядерне паливо. Вони є небезпечними для людини і довкілля, для знешкодження вимагають переробки та тривалого зберігання. Перша в світі атомна електростанція потужністю 5 МВт була запущена 27 червня 1954 року в СРСР, в місті Обнінськ, розташованому в Калузькій області. У 1958 році було введено в експлуатацію 1-а черга Сибірської АЕС потужністю 100 МВт (повна проектна потужність 600 МВт). Того ж року розвернулося будівництво Белоярської промислової АЕС, а 26 квітня 1964 року генератор 1-ої черги дав струм споживачам. У вересні 1964 року був пущений 1-й блок Нововоронежськой АЕС потужністю 210 МВт. Другий блок потужністю 350 Мвт запущений в грудні 1969. У 1973 почала своє функціонування Ленінградська АЕС.

За межами СРСР перша АЕС промислового призначення потужністю 46 Мвт була введена в експлуатацію в 1956 році в Колдер-Холі (Великобританія). Через рік вступила в лад АЕС потужністю 60 МВт в Шиппінгпорті (США).

Світовими лідерами у виробництві ядерної електроенергії є: США (788,6 млрд. кВт/г), Франція (426,8 млрд. кВт/г), Японія (273,8 млрд. кВт/г) і Німеччина (158,4 млрд. кВт/г) [2]. В Росії в 2006 році на АЕС вироблено 154,7 млрд. кВт/г.

Наприкінці червня 2008 року заступник голови Міжнародного агенства з атомної енергії (МАГАТЕ) Юрій Соколов заявив, що до 2030 року, атомні електростанції лишатимуться ключовим джерелом електроенергії, а кількісно збільшаться на 60%[3].

На середину 2008 року в світі працює бл. 440 АЕС. Усі вони зосереджені в 30 країнах світу, зокрема:

![]() США —

103 АЕС.

США —

103 АЕС.

![]() Франція —

59 АЕС.

Франція —

59 АЕС.

![]() Японія —

55 АЕС.

Японія —

55 АЕС.

![]() Росія —

10 АЕС.

Росія —

10 АЕС.

![]() Україна —

4 АЕС.

Україна —

4 АЕС.

Найбільша АЕС в Європі — Запорізька атомна електростанція[4] в місті Енергодарі (Запорізька область), будівництво якої розпочато 1980 року і на середину 2008 року працюють 6 атомних енергоблоків (6-й введено в експлуатацію за незалежності — 19 жовтня 1995 року).

Найбільша АЕС в світі Касівадзакі-Каріва за встановленою потужністю (на 2008 рік) знаходиться в японському місті Касівадзакі префектури Ніїгата — в експлуатації знаходяться п'ять киплячих ядерних реакторів (BWR) і два просунутих киплячих ядерних реакторів (ABWR), сумарна потужність яких складає 8,212 гігават.

У даний час (2008 рік) будується ще 30 атомних реакторів, в т.ч. у країнах, які розвиваються.

20. Сода використовується в харчовій, фармацевтичній, миловарній і паперовій промисловостях, у скляному виробництві та при виробництві миючих засобів і отрутохімікатів. Карбонат натрію Nа2CO3, або сода, є одним з головних продуктів хімічної промисловості. У величезних кількостях сода споживається скляною, миловарною, целюлозно-паперовою, текстильною, нафтовою і іншими галузями промисловості, а також служить для отримання різних солей натрію. Застосування соди в домашньому вжитку загальновідомо.До кінця XVIII століття вся сода, що застосовувалася в промисловості, добувалася виключно з природних джерел. Такими джерелами були природні відкладення карбонату натрію, що зустрічаються в Єгипті і деяких інших місцях, зола морських водоростей і рослин, що виростають на солончаковому ґрунті, і содові озера. У 1775 р. Французька академія наук, зважаючи на нестачу лугів у Франції, призначила премію за винахід якнайкращого способу отримання соди з куховарської солі. Проте пройшло шістнадцять років, перш ніж цим питанням зацікавився французький лікар Леблан, який розробив економічно вигідний сульфатний спосіб отримання соди і в 1791 р. здійснив його у виробничому масштабі.

У шестидесятих роках ХІХ століття бельгійський хімік Сольвей розробив новий «аміачний» спосіб отримання соди з хлористого натрію. Аміачний спосіб заснований на утворенні гідрокарбонату натрію при реакції між куховарською сіллю і гідрокарбонатом амонію в одному розчині.

У промисловості ця реакція здійснюється таким чином. Концентрований розчин хлористого натрію насичують при охолодженні аміаком, а потім пропускають в нього під тиском двоокис вуглецю, що одержується випаленням вапняку. При взаємодії аміаку, двоокису вуглецю і води утворюється гідрокарбонат амонію

NН3 + СО2 + Н2O = NH4HCO3,

який, вступаючи в обмінну реакцію з хлористим натрієм, дає хлорид амонію і гідрокарбонат натрію:

NН4HCO3 + NaCl = NaHCO3 + NH4Cl

Перебіг цієї реакції обумовлений тим, що гідрокарбонат натрію мало розчинний в холодній воді і виділяється у вигляді осаду, який може бути відокремлений фільтруванням.

При прожарюванні гідрокарбонат натрію розкладається на карбонат, воду і двоокис вуглецю, що знов надходить на виробництво:

2NaHCO3 = Nа2CO3 + СО2 + Н2O

Нагріваючи розчин, що містить хлористий амоній, з вапном, виділяють назад аміак:

2NH4Cl + Са(ОН)2 = 2NH3 + СаСl2 + 2Н2O

Таким чином, при аміачному способі отримання соди єдиним відходом виробництва є хлористий кальцій, який залишається в розчині після виділення аміаку і має обмежене застосування.

Одержана за аміачним способом сода не містить кристалізаційної води і називається кальцинованою содою.

Частина гідрокарбонату натрію використовується без подальшої переробки. Так, наприклад, він під назвою питної (або двовуглекислої) соди застосовується в медицині, а також замість дріжджів.

Аміачний спосіб майже повністю витіснив сульфатний спосіб Леблана. Головна його перевага перед сульфатним способом полягає в більшій економічності (мала витрата палива).

21. Агломерація, спікання (в металургії) — термічний процес утворення відносно великих грудок руди (грудкування) з подрібнених або пилуватих матеріалів (руди, рудних концентратів) з метою надання їм властивостей, необхідних для плавки. Найширшого застосування набула А. в металургії: в чорній — для грудкування пилоподібнихзалізних руд, їх концентратів та колошникового пилу; в кольоровій — для спікання нікельових, мідних, свинцевих, цинкових та ін. руд. У промисловості будівельних матеріалів А. застосовують для випалювання клінкеру, бокситів тощо.

Процес агломерації залізних руд був винайдений англічанами Ф. Геберлейном і Т. Хатінгтоном у 1887 році. Перша агломераційна стрічка була введена в дію у Бедборо (США) 1911 року за патентом Дуайта, Ллойда 1906 року. [1] У СССР першу агломераційну стрічку було введено в дію у травні 1930 року на Керченському металургійному заводі імені Войкова.

Грудкування відбувається внаслідок злипання окремих нагрітих частинок шихти при поверхневому їх розм'якшенні, перекристалізації або внаслідок утворення легкоплавких сполук, що вв'язують частинки під час остигання агломерованого продукту. Найчастіше А. здійснюється під час проходження повітря зверху вниз крізь шар шихти, розташованої на колосникових ґратках. Головні складові шихти: руда, концентрат і добавки, що підлягають окуску-ванню, паливо — для одержання тепла, волога — для забезпечення оптим. газопроникності шихти. Складена в певній пропорції, згідно з властивостями вихідних матеріалів та заданою якістю агломерату, і рівномірнії перемішана, шихта завантажується на ґратки агломерац. машини шаром певної товщини, зумовленої газопроникністю шихти.

Найширшого застосування в СРСР набули агломераційні машини стрічкового типу (мал.) внаслідок простої конструкції, безперервності процесу спікання, великої продуктивності І низької собівартості агломерату. Найважливішою частиною цих машин є пластинчастий транспортер («стрічка»), складений з окремих візків, дно яких зроблене з колосників, що безперервно рукаються між двома зубчастими колесами. Під верхнюю, робочою частиною машини розташовані вакуум-камери, де ексгаустером створюється розрідження, що забезпечує просмоктування повітря крізь шихту та її спікання. Під час руху стрічки шихта, завантажена в головну частину машини, підводиться під запалювальне горно, що працює здебільшого на газоподібному паливі. Продукти горіння просмоктуються вниз крізь шихту І нагрівають її верхній шар до температури займання пального. Після виходу з-під запалювального горна крізь шихту під час руху стрічки просмоктується повітря, шо забезпечує горіння палива в шихті. Процес А відбувається послідовно вверху в міру горіння палива і закінчується над останніми вакуум-камерами. Готовий агломерат надходить в дробарку і грохот, що розділяє його на кускову

Стрічкова агломераційна машина (в розрізі гол. корпусу агломераційної фабрики): 1 — пластинчастий транспортер; г — запалювальне горно; з — пиловловник; 4 — ексгаустер; 5 — засувка для регулювання тяги у вакуум-камерах; в — газовідвідна труба; 7 — шибер; 8 — живильник; 9 — завантажувальний бункер; 10 — змішувач; 11 —грохот; 12 — бункер шихти для агломерації; 13 — лебідка для підіймання грохота.

фракцію для плавильних печей і дрібну, яка знову надходить в агломераційну шихту («повернення»). Продуктивність стрічкової агломерац. машини визначається площею ефективної поверхні ґраток, яка дорівнює 18, 50, 75 І 200 мг (вихід агломерату з 1 мг поверхні ґраток становить близько 40 т на добу).

Останнім часом розроблено ряд способів інтенсифікації процесів А., які значно підвищили продуктивність агломерац. машин. Для доменного виробн. освоєно нові види агломерату (офлюсований, залізо-марганцевий), застосування яких підвищило продуктивність доменних печей і знизило витрати коксу.

Для металургії А. має надзвичайно важливе значення, бо через наявність великої кількості дрібних кусків значна частина видобутих заліз. руд не може бути використана для доменної плавки. У кольоровій металургії А. є необхідною ланкою технологіч. процесу, без якої виплавлення кольорових металів у сучас. масштабах було б неможливим.

22.В даний час існує ряд нових перспективними плитних матеріалів - продуктів поглибленої переробки деревини (англ. Engineered Wood Products), що набули поширення в Північній Америці і Європі, але виробництво яких в Росії до цих пір фактично відсутня. Зростаюча популярність цих продуктів викликана, перш за все, постійним зниженням світових запасів великої деревини. Шпонові брус LVL - конструкційний матеріал майбутнього (англ. Laminated Veneer Lumber). Чудові властивості LVL дозволяють віднести його до найбільш перспективним матеріалів, використовуваних в будівництві. Шарувата структура шпонових балок робить їх міцними і довговічними. Знижують міцність дефекти окремих шарів шпону, такі як сучки, розподіляються в товщі верств таким чином, що їх вплив на міцність кінцевого продукту незначно. Завдяки таким характеристикам, як сталість якості, стабільність і точність розмірів, прямолінійність, клеєні шпонові балки LVL значно перевершують інші конструктивні матеріали з деревини. Естетично шпонові балки мають вигляд масивної деревини, який може виграшно використовуватися архітекторами і дизайнерами в будівництві. При необхідності естетичні якості виробу можуть бути в подальшому поліпшені за рахунок використання деревини кращої якості у верхньому шарі шпону. Технологія виробництва LVL подібна з технологією виробництва фанери. Вона включає лущення шпону із хвойних порід деревини з подальшим склеюванням декількох шарів шпону. Незважаючи на подібність технологій виробництва фанери і LVL, ці процеси мають суттєві відмінності. При виробництві фанери волокна сусідніх шарів шпони розташовані перехресно, а при виробництві LVL - паралельно. При виготовленні LVL використовується шпон більшої товщини (до 3,2 мм ), А готовий виріб може матитовщину до 10 см . У результаті виходить однорідний бездефектний матеріал. Технологія LVL дозволяє виготовляти балки для несучих конструкцій (стіни, перекриття для дахів і підлог, тощо), несучі балки мостів, шпали, брус для профілювання. Орієнтовано-стружкові плити OSB є новим високотехнологічним матеріалом, вживаним в дерев'яному каркасному житловому будівництві, при виготовленні меблів, для упаковки. Плити OSB виробляються шляхом склеювання великорозмірної (3 - 8 см ) Тонкої стружки, причому у верхньому і нижньому шарах напрям волокон розташований подовжньо, а в середньому шарі - поперечний довжині плити. За фізичними властивостями плити OSB схожі з хвойної фанерою, проте набагато дешевші у виготовленні за рахунок низьких вимог до якості деревної сировини. З-за нижчої вартості при однакових споживчих якостях орієнтовано-стружкові плити поступово витісняють фанеру в багатьох традиційних областях застосування. Орієнтовано-стружкова плита - це щільна спресована тришарова деревна плита з крупної орієнтованої тріски хвойних порід. Є замінником фанери і ДСП. Зовнішній вигляд орієнтовано-стружкової плити наочно пояснює її назву. Плиту легко відрізнити по подовженій трісках. Орієнтовано-стружкова плита складається з трьох шарів. У зовнішніх (верхньому і нижньому) шарах тріска розташована подовжньо, а у внутрішньому шарі поперечно. Кожен шар проклеєний водостійкими смолами і спресований під впливом високого тиску і температур. У результаті цієї технологічної особливості плит OSB набуває водостійкості, пружності і стійкості до розтягування і будівельних навантажень. Деревостружкові плити з орієнтованою структурою (OSB) виготовляються методом гарячого пресування деревної тріски, змішаної з матеріалом. Плита середньої щільності MDF (Medium density fiberboard) представляє собою деревоволокнистих плит середньої щільності, одержувану шляхом змішування в певній пропорції деревоволокнистої фракції із заданими параметрами і сполучною, з наступним пресуванням високим тиском. Від звичайної ДВП МДФ відрізняється меншою схильністю впливу вологи, великим діапазоном товщини (від 3 до 60 мм ). На справжній момент часу даний продукт має саме швидке поширення в світі у сфері виробництва деревних плит, а так само розширює свою популярність серед вітчизняних споживачів, які використовують MDF як ефективний конструкційний матеріал для виготовлення сучасних меблів та будівництва (для виготовлення підлог та облицювання стін). При цьому розвиток МДФ, раніше відбувалося з чіткою орієнтацією переважно на меблеве виробництво, поступово розширює сфери застосування.

23. У наші дні неможливо повністю замінити викопне паливо іншими, альтернативними енергетичними джерелами. Більшість альтернативних джерел є малоефективними, а деякі з них навіть завдають шкоди навколишньому середовищу. Та все ж вони не забруднюють природу у такій мірі, як вугілля, нафта й газ. Відомо, що продукти згорання природного палива стають причиною випадання кислотних дощів і посилення парникового ефекту. Атомні електростанції борються з такими проблемами, як витік радіоактивних матеріалів, радіація, поховання відходів і закриття відпрацьованих реакторів. Альтернативні джерела енергії лише частково вирішують ці проблеми. Деякі люди побоюються, що без використання викопного палива і ядерної енергії наша цивілізація знов опиниться на рівні далекого минулого, коли в сільському господарстві для перевезень використовувалися коні й воли. Замість того, щоб остаточно вичерпати запаси викопного палива, потрібно навчитися його використовуватки ефективніше і ощадливіше. Раціональне його споживання означає використання палива в менших кількостях з більшою ефективністю. Для нагрівання одного літра води сучасна газова плита витрачає менше енергії, ніж відкрите вогнище. Проте реальність така, що в країнах третього світу у людей немає можливості користуватися газовими приладами і їм доводиться спалювати дерево. Кожна країна повинна інвестувати кошти в економні засоби. Чотири п'ятих всієї світовій енергії люди черпають з невідновних джерел. При збереженні теперішніх темпів використання палива, запасів природного газу повинно вистачити на 200 років, а запасів вугілля - на 3 000 років. Проте, якщо нічого не робити, то навколишнє середовище буде безповоротно знищене ще раніше.

24. Калійні добрива — речовини, які використовують для живлення сільськогосподарських рослин, основним поживним елементом яких є калій. Вміст калію в рослинах коливається від 0,4 до 6% сухої речовини і дуже багато його в бобових, буряках, картоплі, соняшнику, гречці. Джерелом калію для рослин є калій грунтів або калійні добрива.

Калійні добрива виробляють з калійних агроруд: сильвін (KCl), сильвініт, карналіт, каїніт, лангбейніт (K2SO4•2MgSO4), шеніт (K2SO4•MgSO4•6H2P), полігаліт, глауконіт,глазерит.

Найважливішими калійними добривами є хлорид калію (KCl) і сульфат калію (K2SO4), які одержують шляхом переробки мінералів — сильвініту (KCl • NaCl), каїніту (KCl • MgSO4 • 3H2O) і карналіту (KCl • MgCl2 • 6H2O).

Хлорид калію (52,4-61,9% К2О) застосовують під культури, не чутливі до хлору у грунті: зернові культури, бавовна, цукрові буряки, конопля; неефективно вносити під картоплю, гречку, конюшину, плодові ти цитрусові, - так як хлор знижує якість продукції. На суглинкових грунтах хлорид калію вносять восени, щоб за осінньо-зимовий період хлор вимився з верхньої частини грунту і це б дало змогу запобігти негативній дії хлору.

Як калійні добрива використовують також сирі подрібнені (сиромолоті) мінерали сильвініт і каїніт та концентровані продукти виготовлені з калійних руд: сильвіну, сильвініту, карналіту, каїніту, глауконіту.

Стебницьке (Львівська область) і Калусько-Волинське родовища є головними родовищами Прикарпатського родовища калійних солей[1]. Стебницький ДГХП «Полімінерал» випускав калімагнезію, а Калуський - хлорид калію і добриво під назвою калушит(K2SO4•Ca2SO4•H2O і домішки із вмістом К2О до 29%)

25. Па́ливно-енергети́чний ко́мплекс (ПЕК) в Україні представлений підприємствами електроенергетики, вугледобувної,паливної та нафтопереробної промисловості. До електроенергетичного сектору входять теплові, атомні тагідроелектростанції, а також підприємства передачі та розподілу електроенергії. ПЕК включає видобування природних видів палива, їхню переробку, транспортування тощо.

ПЕК України зорієнтований на вугілля, нафту, газ і ядерне паливо. Власні паливно-енергетичні ресурси України представлені головним чином кам’яним і бурим вугіллям Донецького, Львівсько-Волинського та Придніпровського басейнів. Україна володіє потужною енергетичною системою, що складається з теплоелектростанцій і теплоелектроцентралей, мережею атомних станцій і гідроелектростанцій.

26. Ни́кель — элемент побочной подгруппы восьмой группы, четвертого периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 28. Обозначается символом Ni (лат. Niccolum).Простое вещество никель (CAS-номер: 7440-02-0) — это пластичный ковкий переходный металл серебристо-белого цвета, при обычных температурах на воздухе покрывается тонкой плёнкой оксида. Химически малоактивен. Название своё этот элемент получил от имени злого духа гор немецкой мифологии, который подбрасывал искателям меди минерал мышьяково-никелевый блеск, похожий на медную руду (ср. нем. Nickel - озорник); при выплавлении руд никеля выделялись мышьяковые газы, из-за чего ему и приписали дурную славу. Общие запасы никеля в рудах на начало 1998 г. оцениваются в количестве 135 млн т., в том числе достоверные — 49 млн.т. Основные руды никеля — никелин (купферникель) NiAs, миллерит NiS, пентландит (FeNi)9S8 — содержат также мышьяк, железо и серу; в магматическом пирротине также встречаются включения пентландита. Другие руды, из которых тоже добывают Ni, содержат примеси Co, Cu, Fe и Mg. Иногда никель является основным продуктом процесса рафинирования, но чаще его получают как побочный продукт в технологиях других металлов. Из достоверных запасов, по разным данным, от 40 до 66 % никеля находится в «окисленных никелевых рудах» (ОНР), 33 % — в сульфидных, 0,7 % — в прочих. По состоянию на 1997 г. доля никеля, произведённого переработкой ОНР, составила порядка 40 % от общемирового объёма производства. В промышленных условиях ОНР делят на два типа: магнезиальные и железистые.

Тугоплавкие магнезиальные руды, как правило, подвергают электроплавке на ферроникель (5-50 % Ni+Co, в зависимости от состава сырья и технологических особенностей).

Наиболее железистые — латеритовые руды перерабатывают гидрометаллургическими методами с применением аммиачно-карбонатного выщелачивания или сернокислотного автоклавного выщелачивания. В зависимости от состава сырья и применяемых технологических схем конечными продуктами этих технологий являются: закись никеля (76-90 % Ni), синтер (89 % Ni), сульфидные концентраты различного состава, а также металлические никель электролитный, никелевые порошки и кобальт.

Менее железистые — нонтронитовые руды плавят на штейн. На предприятиях, работающих по полному циклу, дальнейшая схема переработки включает конвертирование, обжиг файнштейна, электроплавку закиси никеля с получением металлического никеля. Попутно извлекаемый кобальт выпускают в виде металла и/или солей.[4] Ещё один источник никеля: в золе углей Южного Уэльса в Англии — до 78 кг никеля на тонну. Повышенное содержание никеля в некоторых каменных углях, пефтях, сланцах говорит о возможности концентрации никеля ископаемым органическим веществом. Причины этого явления пока не выяснены.

«Никель долгое время не могли получить в пластичном виде вследствие того, что он всегда имеет небольшую примесь серы в форме сульфида никеля, расположенного тонкими, хрупкими прослойками на границах металла. Добавление к расплавленному никелю небольшого количества магния переводит серу в форму соединения с магнием, которое выделяется в виде зерен, не нарушая пластичности металла.»[5]

Основную массу никеля получают из гарниерита и магнитного колчедана.

Силикатную руду восстанавливают угольной пылью во вращающихся трубчатых печах до железо-никелевых окатышей (5—8 % Ni), которые затем очищают от серы, прокаливают и обрабатывают раствором аммиака. После подкисления раствора из него электролитически получают металл.

Карбонильный способ (метод Монда). Вначале из сульфидной руды получают медно-никелевый штейн, над которым пропускают СО под высоким давлением. Образуется легколетучий тетракарбонилникель [Ni(CO)4], термическим разложением которого выделяют особо чистый металл.

Алюминотермический способ восстановления никеля из оксидной руды: 3NiO + 2Al = 3Ni +Al2O3

27.В доменній печі завантажені шихтові матеріали в результаті протікання фізичних і фізико-хімічних процесів поступово перетворюються на чавун, шлак і доменний газ. Задача доменного процесу полягає в повному відновленні заліза, що забезпечується безперервним зустрічним рухом шихти (вниз) і газів (угору) і взаємодією шихтових матеріалів і висхідного потоку газів, що утворюються при горінні коксу в горні. Тривалість перебування матеріалів у доменній печі складає 6-8 годин. Гази, які утворились при згоранні коксу у фурм доменої печі рухаються вгору з великою швидкістю назустріч твердим матеріалам по всьому перетину печі, причому тривалість перебування газу в доменній печі складає 2-5 секунд. За цей час газ нагріває шихтові матеріали і відновлює оксиди металів. Високі показники плавки можуть бути досягнуті тільки при певному розподілі газового потоку по перетину печі. При цьому велике значення має газопроникність стовпа матеріалів, їх розподіл при русі в доменній печі. Для того, щоб забезпечити необхідний розподіл шихти на колошнику, при якому досягається оптимальний газовий потік по перетину печі, вживають різних заходів. Опускання шихти в доменній печі відбувається завдяки тому, що згоряє кокс, відбувається ущільнення матеріалів і утворення рідких продуктів, які займають менший об'єм. Оскільки основна кількість коксу згоряє у фурменній області на відстані 1,5-1,8 м від стінок печі, то і швидкість опускання шихти біля стінок печі вища, ніж по осі. Швидкість опускання матеріалів біля стінок печі складає 90-140, а в центрі печі 70-120 мм/хв.

Найширше в порівнянні з іншими методами дії на розподіл матеріалів і газів у печі використовується зміна порядку завантаження коксу й агломерату.

Про рівномірність розподілу газового потоку зазвичай судять за температурою і складом газу на колошнику печі.

Гаряче дуття, що подається через фурми, бере участь у процесах спалювання вуглецю коксу, вуглеводнів природного газу й окислення складових частин чавуну. Струмінь нагрітого до 1100—1300 °С повітря володіє високою кінетичною енергією і викликає циркуляцію шматків коксу, який згоряє в зваженому стані. При цьому горінні розвиваються температури до 2000 °C. Тут розташовується так звана окислювальна зона (до 1800 мм), що характеризується наявністю вільного кисню і великих кількостей діоксиду вуглецю. Горіння вуглецю коксу відбувається за рахунок кисню дуття за реакцією:

С + О2 → СО2 + 404,4 МДж.

У міру віддалення від фурм в умовах високих температур і надлишку вуглецю починає розвиватися реакція:

СО2 + С → 2СО — 165,8МДж.

Сумарна реакція горіння вуглецю коксу йде з утворенням С, який є відновником. Азот в реакціях горіння не бере участі й повністю переходить в горновий газ. При використовуванні сухого повітряного дуття горновий газ за межами окислювальної зони містить приблизно 35 % СО і 65 % N %. Його склад змінюється при збагаченні дуття киснем. Так, наприклад, при збільшенні в дутті вмісту кисню від звичайних 21 % до 30 % газ міститиме 46 % СО і 54 % N2.

При штучному зволоженні дуття до 3-4 % відбувається розкладання вологи вуглецем за реакцією: Н2О + С → Н2 + СО — 124 МДж і вміст водню в газах досягає 2-3 %.

При вдуванні в горн природного газу в горновому газі збільшується вміст Н2 і СО, але при цьому у фурменній зоні знижується температура, оскільки H2O і СО2, що утворюються при тому, що згоряє природного газу надалі розкладаються вуглецем коксу з поглинанням тепла. Середній склад покидаючих горн газів, %: 35-45 СО; 1-12 Н2; і 45-64 N2.

Гарячий газ швидко підіймається назустріч шихтовим матеріалам і віддає своє тепло, при цьому СО і Н2 витрачаються на відновлення оксидів, перетворюючись в СО2 і H2O. Що виходить з печі колошниковий газ має температуру 200—300 С і містить приблизно 20-30 % СО; 2-8 % Н2; 15-18 % СО2; 0,2-0,5 % СН4 і 45-55 % N2.

Застосування комбінованого дуття, яке включає окислювачі (кисень) і відновники (природний або коксівний газ, мазут), забезпечує економію дорогого коксу й підвищення продуктивності печі.

Основним продуктом доменної плавки є чавун, а побічними — шлак і доменний газ. Доменні чавуни за своїм призначенням поділяють на декілька видів. Переробний чавун призначений для подальшої переробки в сталь. Він використовується в рідкому або твердому вигляді. На його частку припадає близько 95 % чавуну, що виплавляється. Середній склад переробного чавуну: 4,0-4,5 % С; 0,3-1,2 % Si; 0,2-1,2 % Mn; 0,05-0,15 % P і 0,02-0,05 % S, інше — Fe. Ливарний чавун використовується для отримання чавунних відливань деталей машин. На відміну від переробного ливарний чавун, що містить підвищену кількість кремнію, володіє вищою рідкотекучістю і добре заповнює ливарні форми. Доменні феросплави застосовують для легування і розкислювання (видалення кисню) сталі. До них відносяться: ферромарганец з 70-75 % Mn і дзеркальний чавун з 10-25 % Mn, ферросилиций, феррохром та ін.