- •В.И. Абрамова, н.Н.Сергеев

- •Абрамова Влада Игоревна

- •Сергеев Николай Николаевич

- •Материаловедение

- •Учебное пособие

- •Историческая справка

- •1. Классификация материалов

- •2. Кристаллическое строение металлов и

- •2.1. Дефекты кристаллической решетки

- •Дефекты кристаллического строения

- •3. Кристаллизация

- •4. Полиморфные превращения

- •5. Основные свойства металлов и сплавов

- •5.1. Напряжение и деформация

- •5.1.1. Напряжение. Тензор напряжений

- •5.1.2. Деформации. Тензор деформаций

- •5.1.3. Схемы напряженного и деформированного состояния при механических испытаниях различных видов

- •5.1.4. Упругая и пластическая деформация

- •5.1.5. Механизм пластической деформации

- •5.2. Классификация механических испытаний

- •5.4. Статистическая обработка результатов механических испытаний

- •5.5. Разрушение

- •5.6. Наклеп

- •5.7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы)

- •Возврат, полигонизация и рекристаллизация

- •6. Теория сплавов

- •6.1. Механическая смесь

- •6.2. Химическое соединение

- •6.3. Твердые растворы

- •7. Диаграммы состояния

- •7.1. Общие сведения о построении диаграмм состояния

- •7.2. Типы диаграмм состояния

- •7.2.1. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода)

- •7.2.2. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода)

- •7.2.3. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода)

- •7.2.4. Диаграмма состояния для сплавов, образующих химические соединения (IV рода)

- •Б) Диаграмма с неустойчивым химическим соединением

- •7.2.5. Диаграмма состояния для сплавов, испытывающих полиморфные превращения

- •7.3. Связь между свойствами сплавов и типом диаграммы

- •8. Железо и его сплавы

- •8.1. Диаграмма железо-углерод

- •8.1.1. Компоненты и фазы в системе железо - углерод

- •8.2. Стали

- •8.2.1. Влияние постоянных примесей на свойства стали

- •8.2.2. Маркировка углеродистых сталей общего назначения

- •8.2.3. Классификация и маркировка легированных сталей

- •8.2.4. Легированные конструкционные стали

- •8.2.4.1. Строительные низколегированные стали

- •8.2.4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •8.2.4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •8.2.4.4. Шарикоподшипниковые стали

- •8.2.4.5. Износостойкие стали

- •8.2.4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •8.2.5. Инструментальные материалы

- •8.2.5.1. Углеродистые и легированные инструментальные стали

- •8.2.5.3. Быстрорежущие стали

- •8.2.5.4. Твердые сплавы

- •8.2.6. Стали и сплавы с особыми физическими свойствами

- •8.3.1. Марки чугунов

- •9. Общие положения термической обработки

- •9. 1. Температура и время термической обработки

- •9.2. Классификация видов термической обработки

- •9.3. Основные виды термической обработки стали

- •9.4. Четыре основных превращения в стали

- •9.5. Образование аустенита

- •9.6. Рост аустенитного зерна

- •9.7. Распад аустенита

- •9.8. Мартенситное превращение

- •9.9. Бейнитное превращение

- •9.10. Превращения при отпуске

- •9.11. Влияние термической обработки на свойства стали

- •10. Химико-термическая обработка

- •11. Термомеханическая обработка

- •12. Цветные металлы и сплавы

- •12.1. Медь и ее сплавы

- •12.2. Алюминий и его сплавы

- •12.3. Титан и его сплавы

- •12.4. Антифрикционные сплавы

- •13. Порошковые материалы

- •13.1. Конструкционные порошковые материалы

- •13.2. Фрикционные порошковые материалы

- •13.3. Пористые фильтрующие элементы

- •14. Неметаллические материалы

- •14.1. Понятие о неметаллических материалах и классификация полимеров

- •14.2. Особенности свойств полимерных материалов

- •14.3. Пластические массы

- •14.4. Неорганические материалы

- •14.5. Древесные материалы

- •1. Характеристика микроанализа

- •2. Методы оптической микроскопии

- •Химический состав сталей, %

- •Литература

- •Содержание

8.2.5.4. Твердые сплавы

Красностойкость твердых сплавов составляет 800° - 1000°С. Поэтому твердосплавными инструментами можно работать с большими скоростями, чем инструментами, изготовленными из быстрорежущих сталей.

В настоящее время для скоростного резания металлов применяют инструменты, оснащенные твердыми сплавами (резцы, сверла, фрезы, зенкеры, развертки). Твердые сплавы получают методом порошковой металлургии. Порошки карбидов вольфрама и титана смешивают с порошком кобальта, который применяется в качестве связки, прессуют в пластинки, размеры и форма которых установлена ГОСТом, затем спекают при температуре 1500° - 2000° С. В результате получают изделия, состоящие из карбидных частиц, связанных кобальтом. При этом изделие содержит до 5% пор от общего объема.

Твердые сплавы имеют высокую твердость 87-90 НRА, что обусловлено присутствием большого количества карбидов (90 - 95%). Поэтому они не подвергаются термической обработке. Пластинки из твердого сплава припаивают или крепят при помощи болтов к державке, изготовленной из конструкционной или инструментальной стали. Так изготавливают в настоящее время резцы, сверла, фрезы и другие металлорежущие инструменты.

Твердые сплавы обладают повышенной хрупкостью и небольшой прочностью при растяжении. При работе с ударами и толчками твердый сплав выкрашивается, и стойкость его снижается.

По структуре современные твердые сплавы подразделяются на 3 группы.

К первой группе относятся однокарбидные твердые сплавы, состоящие из карбида вольфрама и кобальта. Расшифровываются марки этой группы так. Сплав ВК2 содержит 2% кобальта и 98% карбида вольфрама, ВК6 - 6% кобальта и 94% карбида вольфрама и так далее. Чем больше в сплаве кобальта, тем меньше его твердость, и размягчается он при более низкой температуре, а, следовательно, им можно работать с меньшими скоростями.

Ко второй группе относятся двухкарбидные сплавы группы ВТК. Сплав Т5К10 - 5% карбида титана, 10% кобальта Co и 85% карбида вольфрама WС.

К третьей группе относятся однокарбидные сплавы, состоящие из карбида (TiW)С группа TK. Например, сплавы Т30К4, Т60К4. При таком количестве карбида титана в шихте (30 и 60%) в нем растворяется весь вольфрам.

Карбид титана имеет более высокую твердость и хрупкость по сравнению с карбидом вольфрама. Поэтому при обработке стали лучше использовать сплавы группы ВТК, для обработки хрупких материалов (например, чугуна) - сплавы группы ВК.

Сплавы группы ТК применяются при обработке горных пород.

8.2.6. Стали и сплавы с особыми физическими свойствами

Магнитные стали и сплавы подразделяют на магнитомягкие и магнитотвердые.

8.2.6.1. Магнитомягкие стали1211 (Э11), 1212 (Э12), 1311 (Э21), 1312 (Э22) применяют для роторов и статоров асинхронных двигателей, магнитных цепей электрических машин; сталь 1521 (Э44) — для высокочастотных генераторов; сталь 1561 (Э45), 1571 (Э47)— для трансформаторов, сердечников.

Сплавы железоникелевые, железокобальтовые и железоникелькобальтовые (пермаллои) обладают высокой магнитной проницаемостью, их применяют в радиотелефонных и телеграфных приборах (79НМ, 80НХС, 50Н, 69НМП, 27КХ и др.).

8.2.6.2. Магнитотвердые сталиполучают на основе сплавов Fe—Ni—Al и Fe—Ni—Al—Со. Хромистые стали марок EX, ЕХЗ и ЕХЗА, кобальтовую сталь ЕХ5К5, сплавы ЮНД8, ЮНДК18, ЮН14ДК24 и др. применяют для изготовления постоянных магнитов, приборов звукозаписи.

8.2.6.3. Сплавы с заданным коэффициентом линейного расширениятипа инвар (36Н, 36НХ) и ковар (29НК) находят применение в радиоэлектронике. Их используют также в вакуумноплотных соединениях со стеклом, керамикой, сапфиром и др.

8.2.6.4. Сплавы с высоким электросопротивлением(например, фехраль Х13Ю4, хромаль 0Х23Ю5, ферронихром Х15Н60, нихром Х20Н80) применяют для изготовления электронагревателей, элементов сопротивления, реостатов, бытовых приборов. Их выпускают в виде проволоки и ленты.

8.2.6.5. Сплавы с заданными упругими свойствами(40КХНМ, 42НХТЮ) применяют для заводских пружин часов, витых цилиндрических пружин, работающих при температуре до 1000С.

8.2.6.6. Сплавы с эффектом памяти на основе Feи Ni—Ti, Сu—Al—Ni, Аu—Cdприменяют для антенн космических спутников. Эффектом памяти называется способность металлов и сплавов, пластически деформированных в мартенситном состоянии, восстанавливать при нагреве исходную форму. При нагреве устраняется деформация и возвращается форма. При определенной температуре некоторые сплавы, например нитинол (на основе Ti и Ni), обладают сверхупругими свойствами. Их применяют для заклепочных соединений в труднодоступных местах (подводные домкраты, приборы автоматики и контроля, элементы которых реагируют на повышение температуры).

8.3. Чугун. Чугун отличается от стали по составу - более высоким содержанием углерода, по технологическим свойствам - лучшими литейными свойствами, низкой пластичностью, а также дешевизной.

В зависимости от состояния углерода в чугуне различают:

Белый чугун, в котором весь углерод находится в связанном виде цементита. Такое название он получил по виду излома, который имеет матово-белый цвет. Обладает высокой твердостью и хрупкостью, практически не поддается обработке режущим инструментом.

Серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита (рис. 45, а).

Рис.45. Форма графита в чугуне: а - пластинчатая (обычный серый чугун), б - шаровидная (высокопрочный чугун), в - хлопьевидная (ковкий чугун)

Высокопрочный чугун, в котором в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита (рис. 45, б).

Ковкий чугун, получающийся в результате отжига отливок из белого чугуна, содержит графит хлопьевидной формы (рис. 45, в).

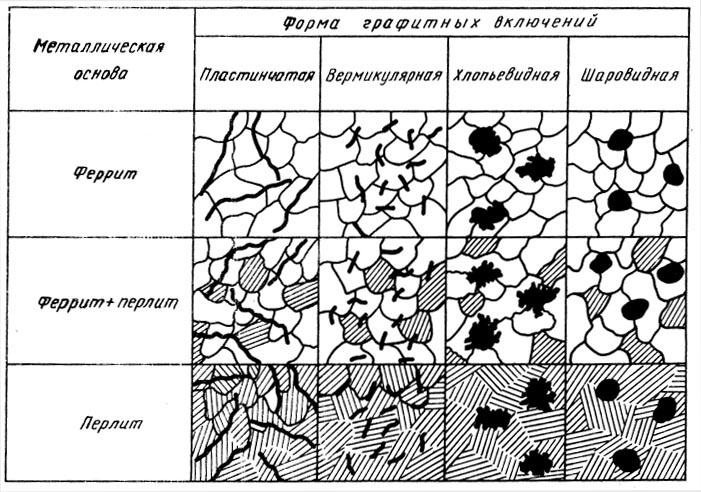

Графит в чугунах может быть в четырех основных формах: пластинчатой, шаровидной, хлопьевидной (названных ранее) и вермикулярной, т.е. в виде червеобразных прожилок (рис.47).

Образование стабильной фазы графита в чугуне - графитизация -может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита.

Вероятность образования в жидкой фазе (или аустените) метастабильного цементита значительно больше, чем графита. Графит образуется при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика. Если чугун, в котором углерод находится в виде цементита, подвергнуть длительному нагреву при высоких температурах, в нем протекает процесс графитизации, то есть распад цементита на графит и феррит.

По строению металлической основы чугун разделяют на:

перлитный чугун (рис. 46, а). Структура его состоит из перлита с включениями графита (на рис. 46, а графит в виде прожилок; типично для серого чугуна). Как известно, перлит содержит 0,8 % С, следовательно, это количество углерода в сером перлитном чугуне находится в связанном состоянии (т. е. в виде Fe3C), остальное количество находится в свободном виде, т. е. в форме графита;

феррито-перлитный чугун (рис. 46, б). Структура этого чугуна состоит из феррита + перлит и включений графита. В этом чугуне количество связанного углерода меньше 0,8%С;

ферритный чугун (рис.46, в). В этом чугуне металлической основой является феррит. Весь углерод присутствует в форме графита.

На схемах структур (рис. 47) обобщается описанная выше классификация чугуна по строению металлической основы и форме графита.

Поскольку структура чугуна состоит из металлической основы и графита, то и свойства чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитных включений.

Рис. 46. Микроструктура серого чугуна: а - перлитного, б - феррито-перлитного, в - ферритного.

Рис. 47. Классификация чугуна по структуре металлической основы и форме графитных включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитные включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь, испещренную большим количеством пустот и трещин.

Естественно, что чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т. е. количестве графита) свойства чугуна будут зависеть от их формы и расположения. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна. Самые низкие механические свойства получаются тогда, когда графитные включения образуют замкнутый скелет.

Округлые включения шаровидного графита не создают резкой концентрации напряжений. Поэтому чугун с этими включениями имеет более высокие прочностные свойства.

В некоторых условиях образование графитных включений может быть полезным. Во-первых, наличие графита облегчает обрабатываемость резанием, делает стружку ломкой. Во-вторых, чугун обладает хорошими антифрикционными свойствами благодаря смазывающему действию графита; в-третьих, наличие графитных выделений быстро гасит вибрации и резонансные колебания; в-четвертых, чугун почти нечувствителен к дефектам поверхности, надрезам и т. д.

Следует также указать лучшие литейные свойства по сравнению со сталью. Более низкая температура плавления и окончание кристаллизации при постоянной температуре (образование эвтектики) обеспечивают не только удобство в работе, но и лучшие жидкотекучесть и заполняемость формы. Описанные преимущества чугуна делают его ценным конструкционным материалом, широко применяемым в деталях машин, главным образом тогда, когда они не испытывают значительных растягивающих и ударных нагрузок.