- •Лабораторные работы по курсу

- •Измерение твердости металлов по Бринеллю, Роквеллу и Виккерсу

- •Твердость по Бринеллю

- •Построение диаграммы состояния олово-цинк

- •Устройство металломикроскопаи техника микроскопического анализа.

- •1.Устройство металлографического микроскопа

- •1.1. Разрешающая способность и увеличение микроскопа

- •1.2. Схема освещения шлифа в микроскопе

- •1.3. Микроскоп мим – 7

- •2. Приготовление микрошлифов

- •2.1. Шлифование и полирование.

- •2.2 Травление шлифов.

- •3. Измерение микроскопических объектов при помощи окулярных и объективных микрометров

- •3.1 Определение цены деления окуляр - микрометра.

- •3.2. Определение размера зерна

- •3.3. Определение объемного отношения структурных составляющих

- •Микроанализ сталей и чугунов.

- •1. Микроструктура отожженных углеродистых сталей

- •2.Определение содержания углерода в отожженных сталях

- •3.Белые чугуны.

- •4.1. Серый чугун

- •4.2. Высокопрочный чугун

- •4.3. Ковкий чугун

- •Легированные стали и сплавы

- •1.Влияние легирующих элементов на свойства сталей

- •2. Классификация легированных сталей

- •3.Маркировка легированных сталей

- •4. Легированные конструкционные стали

- •4.1. Строительные низколегированные стали

- •4.2. Конструкционные (машиностроительные) цементируемые (нитроцементируемые) легированные стали

- •4.3. Конструкционные (машиностроительные) улучшаемые легированные стали

- •4.4. Шарикоподшипниковые стали

- •4.5.Износостойкие стали

- •4.6. Коррозионно-стойкие и жаростойкие стали и сплавы

- •Инструментальные материалы

- •1. Углеродистые и легированные инструментальные стали

- •3. Быстрорежущие стали

- •4. Твердые сплавы

- •Исследование макроструктуры (макроанализ) металлов и сплавов

- •Определение температуры критической точки Ас3 в углеродистой конструкционной стали.

- •Влияние условий охлаждения на структуру и твердость углеродистой инструментальной стали

- •Влияние отпуска на структуру и механические свойства закаленной углеродистой конструкционной стали

- •Структура и свойства цветных металлов и сплавов

- •Изучение строения древесины Определение влажности, усушки и плотности древесины.

- •1. Строение древесины

- •2. Свойства древесины

- •Виды пластмасс и их физико-механические свойства.

Влияние условий охлаждения на структуру и твердость углеродистой инструментальной стали

Цель работы: изучить влияние различных условий охлаждения на структуру и твердость инструментальной углеродистой стали.

Краткие сведения из теории.

Изменяя условия охлаждения нагретой стали выше критической точки А1 (> 7270 С), можно изменять ее структуру, а, следовательно, и свойства по сравнению с равновесным состоянием.

При температурах ниже А1 переохлажденный аустенит неустойчив и распадается на феррито-цементитную смесь, получаемую в результате перераспределения углерода диффузионным путем. При быстром охлаждении до температур ниже мартенситного превращения Мн аустенит превращается в мартенсит. Распад аустенита может происходить как при непрерывном охлаждении, так и в изотермических условиях. Чем ниже температура превращения, тем дисперснее продукты распада аустенита, тем выше твердость, прочность и ниже пластичность.

Распад аустенита происходит с определенной скоростью, зависящей в основном от температуры переохлаждения. Время с момента переохлаждения до начала распада называется инкубационным периодом.

Если температура распада аустенита составляет 700-6800С, то образуется перлит, при 670 – 6500 С - сорбит, а при 550-4500 С - троостит. После окончания превращения скорость охлаждения не влияет на структуру стали.

В интервале температур от 4000 С и до начала мартенситного превращения Мн происходит промежуточное (бейнитное) превращение, в результате которого образуется игольчатая смесь феррита и карбида железа, называемая бейнитом.

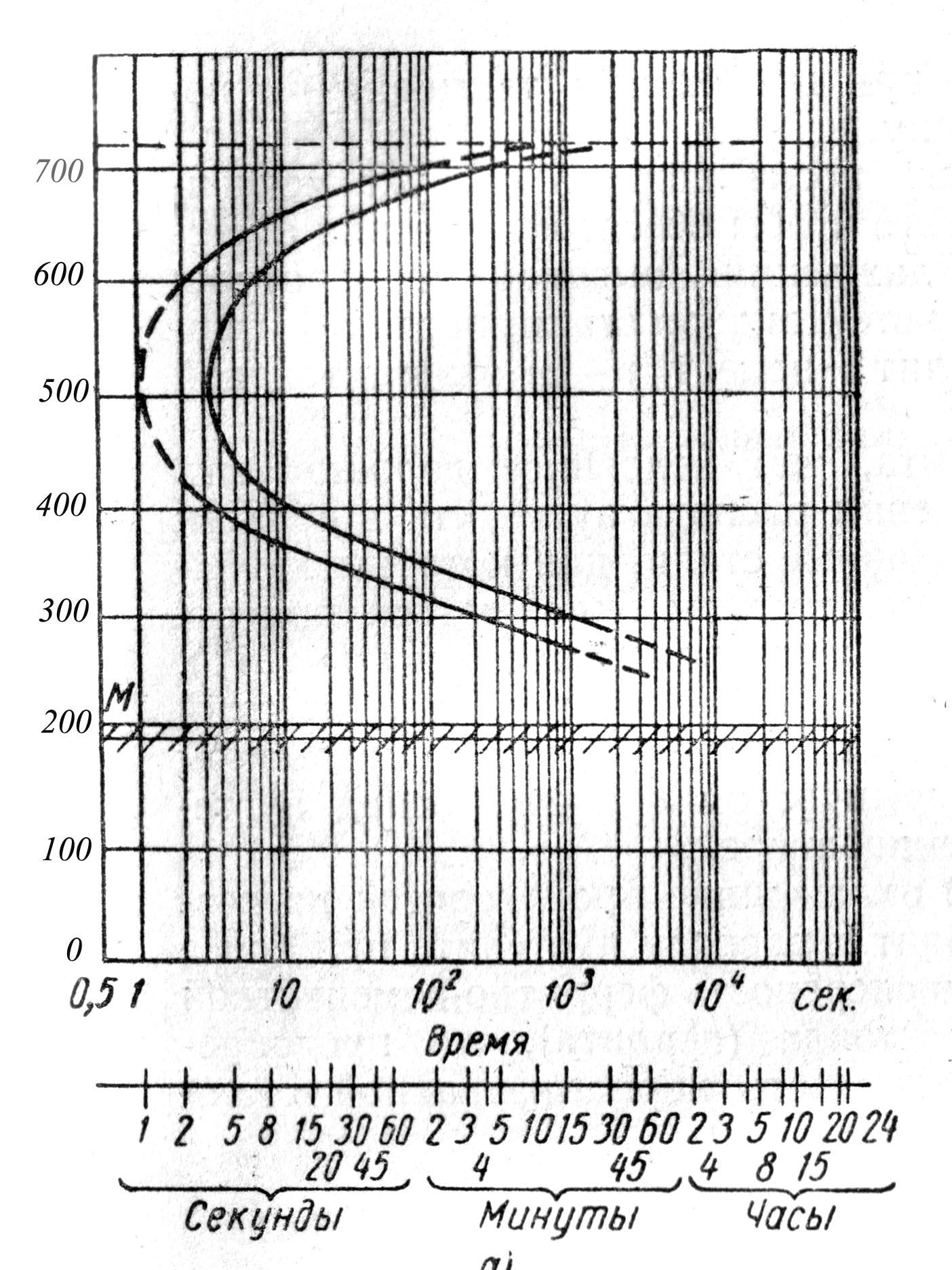

Рис. 1 Схема диаграммы изотермического распада переохлажденного аустенита стали (С-образные кривые). Обозначения: П– перлит,С– сорбит,Т- троостит,Б– бейнит,М– мартенсит,А– аустенит

Если превращение аустенита происходит в интервале температур Мн-Мк, то образуется структура по бездиффузионной кинетике, называемая мартенситом.

На рис. 1 представлена диаграмма изотермического распада аустенита.

Кривые 1 и 2 представляют собой геометрические места точек, соответствующих началу и концу изотермического распада переохлажденного аустенита. Область, находящаяся слева от кривой 1 называется областью переохлажденного аустенита, область между кривыми 1 и 2, характеризует процесс распада аустенита, и область справа от кривой 2 представляет продукты распада переохлажденного аустенита.

На рис. 2 представлены графики различных видов термической обработки, которые проводятся в настоящей работе.

Рис. 2. Графики охлаждения обрабатываемых образцов: 1 - нормализация, 2 - изотермических отжиг, 3,4 - изотермическая закалка на троостит и бейнит, 5 - ступенчатая закалка, 6 - непрерывная закалка; I– конец превращения,II– начало превращения.

Нормализация. Кривая № 1.

При нормализации стали нагревают выше линии GSE на 30...500 С. После выдержки, обеспечивающей заданную температуру по всему сечению детали, охлаждаются на спокойном воздухе. Основной целью нормализации является получение мелкозернистой однородной структуры; устранение сетки цементита в структуре заэвтектоидной стали; частичное уменьшение внутренних напряжений и наклепа; улучшение обрабатываемости резанием и штампуемости. Нормализация иногда является предварительной операцией перед окончательной термической обработкой. Низкоуглеродистая сталь после нормализации имеет структуру феррита и перлита. Структура среднеуглеродистых сталей после нормализации представляет собой феррит и сорбит.

Изотермический отжиг. Кривая 2.

Изотермический отжиг состоит в нагреве стали выше температуры точек А1 и ниже А3, выдержке при этой температуре до полного завершения фазовых превращений и переносе изделий в соляную ванну или печь с температурой на 30...1000 С ниже А1, где и осуществляется выдержка до полного распада аустенита.

Время изотермической выдержки должно быть несколько больше времени изотермического превращения аустенита определяемого по С - диаграмме. Этот вид отжига экономичней обычного и обеспечивает получение более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается, и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Изотермическая закалка. Кривые 3 и 4.

Изотермическую закалку проводят в горячих средах. Время выдержки в горячей среде должно быть больше времени изотермического превращения аустенита и его можно определить по С- диаграмме. Изотермической закалке обычно подвергают детали небольшого сечения, так как скорость охлаждения в горячей среде сравнительно небольшая. При выдержке в горячей ванне (селитра или свинец) температура по сечению выравнивается. Резкое уменьшение закалочных напряжений и коробления - одно из основных преимуществ изотермической закалки. Кроме того, при изотермической закалке при одинаковой твердости вязкость у нижнего бейнита больше, чем у стали после закалки, отпущенной на мартенсит. Одной из причин этого считают более равномерное распределение карбидных частиц в бейните.

Ступенчатая закалка. Кривая 5.

Нагретую до температуры закалки деталь погружают в ванну с горячей средой, температура которой превышает на 20...300 С температуру начала мартенситного превращения. температуру горячей среды (температуру “ступеньки”) выбирают по С - диаграмме. Время выдержки в горячей среде (длина “ступеньки”) должно быть меньше инкубационного периода при соответствующей температуре. Ступенчатая закалка проще в исполнении по сравнению с закалкой в двух средах и дает более стабильные результаты. Преимуществом ступенчатой закалки является выравнивание температуры по сечению детали в горячей среде, что обеспечивает прохождение мартенситного превращения при медленном охлаждении, а это способствует уменьшению закалочных напряжений

Рис. 3. Диаграмма изотермического распада аустенита стали У10.

. И еще одно преимущество ступенчатой закалки - сталь при температуре “ступеньки” имеет структуру аустенита, а после извлечения детали из горячей среды некоторое время обладает высокой пластичностью, что позволяет в это время производить рихтовку для устранения коробления. Это особенно важно для длинных и тонких изделий, которые при закалке подвергаются короблению.

Порядок выполнения работы.

1. Каждый студент получает 1-2 образца из стали У8 или У10 и выполняет заданный вид термической обработки, нагрев всех образцов осуществляется в одной печи. Предварительно необходимо измерить исходную твердость (НВ) всех образцов.

2. Перед началом термической обработки для всех видов изотермических обработок необходимо определить время инкубационного периода и общее время изотермической обработки, используя для этой цели диаграмму изотермического распада аустенита (рис. 3)

3. после термической обработки измерить твердость образцов (НRB, НRC), результаты измерения занести в таблицу и при этом указать предполагаемую структуру.

Таблица 1

|

№ |

Вид термической обработки |

Исходная структура образцов и твердость HB |

Температура под закалку образца, 0С |

Охлаждающая среда |

Температура охлаждающей среды 0С |

Время инкубационного периода, сек |

Время изотермической выдержки, сек |

Твердость, HRC |

Структура |

|

1 |

Нормализация |

|

|

Воздух |

20 |

|

|

|

|

|

2 |

Изотермический отжиг |

|

|

Печь |

700 |

|

|

|

|

|

3 |

Изотермическая закалка на троостит |

|

|

Свинцовая ванна |

500 |

|

|

|

|

|

4 |

Изотермическая закалка на бейнит |

|

|

Селитровая ванна |

300 |

|

|

|

|

|

5 |

Ступенчатая закалка на мартенсит |

|

|

Селитровая ванна |

300 |

|

|

|

|

|

6 |

Непрерывная закалка А) Б) |

|

|

Вода Масло |

20 |

|

|

|

|

Содержание отчета

1. Приводятся краткие сведения из теории.

2. График всех видов термической обработки.

3. Заполняется таблица 1.

4. Приводятся выводы по полученным экспериментальным данным.

Контрольные вопросы.

1. Охарактеризуйте такие структурные составляющие как аустенит, перлит, мартенсит.

2. Что общего между отжигом и нормализацией и в чем их отличие?

3. Какие преимущества имеет изотермический отжиг перед обычным отжигом?

4. Чем обусловлено образование сорбита и троостита по сравнению с перлитом?

5. В чем преимущества и недостатки изотермической закалки по сравнению с непрерывной?

6. Чем отличается ступенчатая закалка от изотермической?

7. Каково практическое использование диаграммы изотермического распада аустенита?

8. Назовите основной фактор, влияющий на положение точек Мн и Мк.

ЛАБОРАТОРНАЯ РАБОТА № 10