- •2004 Год

- •С о д е р ж а н и е

- •Раздел 1. Принципы конструирования, критерии

- •Раздел 2. Соединения деталей 54

- •Введение

- •1. Требования Государственного образовательного стандарта по дисциплине

- •2. Значение и место изучаемой дисциплины

- •3. Основные понятия и термины

- •Раздел 1. Принципы конструирования, критерии работоспособности и основные характеристики машин

- •1.1. Общие понятия

- •1.2 Принципы конструирования машин

- •1.3. Критерии работоспособности.

- •§ 1.4. Конструкционные и смазочные материалы.

- •§ 1.5. Точность изготовления и шероховатость

- •Шероховатость поверхности

- •§ 1.6. Стандартизация, унификация и технологичность в машиностроении.

- •Контрольные вопросы

- •Раздел 2. Соединения деталей

- •Глава 2.1. Неразъемные соединения

- •Заклепочные соединения

- •2.1.2 Сварные, паяные и клеевые соединения

- •2.1.3 Прессовые соединения

- •Определение требуемого натяга и расчет на прочность деталей прессового соединения.

- •Глава 2. 2. Разъемные соединения.

- •2.2.I. Резьбовые соединения.

- •Виды крепежных соединений

- •Конструирование резьбовых соединений

- •2. 2. 2 Шпоночные соединения

- •2.2.3 Шлицевые соединения

- •2.2.4 Штифтовые соединения

Контрольные вопросы

1. Какие вопросы рассматриваются в курсе “Детали машин?

2. В чем отличие механизма от машины?

3. Что следует понимать под деталью машины? Какие детали называются деталями общего назначения?

4.Какие требования предъявляются к машинам и их деталям?

5.Назовите основные материалы, используемые в машиностроении?

6. Назовите основные способы обработки, позволяющие изменить механические характеристики машиностроительных материалов?

7.Что называется циклом перемены напряжений? Перечислите основные характеристики переменного цикла.

8. Что называется усталостным разрушением и каковы его причины?

9. Назовите основные критерии работоспособности деталей машин и их влияние на качество машиностроительных изделий .

10.Что называется точностью изготовления деталей? Дайте определение допуска и посадки и их обозначение на чертежах.

11. Что называется шероховатостью поверхности, виды шероховатостей и обозначение на чертежах?

12. В чем разница между эскизным и техническим проектами ?

13. Что такое технологичность элементов машин и факторы на нее влияющие?

14. Назначение стандартизации и унификации в машиностроении?

Раздел 2. Соединения деталей

Цель- заключается в изучении конструктивных схем соединений, области их применения, способов изготовления и методов расчета при использовании в различных механизмах.

Узлы машин собирают из отдельных деталей путем их взаимного соединения с использованием различных способов. В общем случае соединения можно разделить на подвижные (подшипниковые узлы, шарниры, различные виды зацеплений и т.д.) и неподвижные (заклепочные, сварные, шпоночные, резьбовые и т.д.). Термин "соединение" в машиностроении относится только к неподвижным соединениям деталей машин. В зависимости от конструктивных и эксплуатационных особенностей соединения могут быть разъемными и неразъемными. Разъемные соединения позволяют разъединять детали без разрушения соединяемых поверхностей или соединяющих детали элементов. К разъемным относятся резьбовые, шпоночные, шлицевые (зубчатые), профильные, штифтовые. Неразъемные соединения не позволяют разъединять собранные детали без повреждения их поверхностей или соединяющих элементов. К этой группе соединений относятся заклепочные, сварные и прессовые. Основным критерием работоспособности и расчета соединений является их прочность. При конструировании соединений необходимо обеспечивать равную прочность соединяемых деталей и соединяющих элементов.

Глава 2.1. Неразъемные соединения

Заклепочные соединения

Цель- изучить конструкцию и технологию получения заклепочного соединения, типы заклепочных соединений, виды заклепочных швов по назначению и их расчеты на прочность от внешних нагрузок.

Заклепочные соединения относятся к неразъемным и применяются в авиации, мостостроении, краностроении, в конструкциях из разнородных материалов (металлических и неметаллических). Соединения находят применение при соединении листовых и фасонных профилей (рис.2.1).

Рис. 2.1 Заклепочные листовое и

фасонное соединения

Соединение образуется при пластическом деформировании (клепке) заклепки, которая свободно устанавливается в соосные отверстия соединяемых деталей. Пластическому деформированию подвергается только стержень заклепки, вследствие чего он полностью заполняет имеющиеся зазоры между стенками отверстия и заклепкой. Поэтому расчет заклепок на прочность проводят по диаметру, получаемому после расклепывания (диаметру отверстия). На соединяемые детали после клепки действует стягивающее усилие,

зависящее от величины пластической деформации заклепки.

Взаимному перемещению соединяемых деталей препятствуют как заклепки, так и силы трения в стыке. В машиностроении применяются горячая и холодная клепки. Горячую клепку применяют при диаметре заклепок более 8...10 мм. Заклепку нагревают до пластического состояния (для сталей t = 900 - 1000°С), вставляют в отверстие и формируют замыкающую головку. При остывании происходит тепловая усадка заклепки и как следствие взаимное прижатие соединяемых деталей. Неподвижность соединения при этом целиком определяется силами трения на поверхности стыка деталей. В некоторых случаях, когда это возможно по условиям сборки, нагревают только свободный конец заклепки и производят клепку. Стягивающая сила после остывания заклепки в этом случае уменьшается по сравнению с предыдущим случаем.

Холодная клепка находит в машиностроении большое применение, так как при этом исключается нежелательное тепловое воздействие на конструкцию. С помощью заклепок соединяются, например, венцы зубчатых колес с дисками, накладки во фрикционных муфтах и тормозах, сепараторы шариковых подшипников и др. Не рекомендуется применение холодноклепаных соединений в конструкциях, работающих при высоких температурах, вследствие возможного уменьшения силы стяжки деталей за счет расширения при нагреве, В машиностроении используются прочные, плотные и прочноплотные заклепочные швы. Прочные швы используют в силовых металлоконструкциях машин и строительных сооружениях, плотные – в резервуарах без внутреннего давления и прочноплотные - в котлах и сосудах с высоким внутренним давлением. В связи с разработкой прогрессивных технологий сварки прочноплотные швы в настоящее время практически полностью заменяются сварными. Герметичность стыка может быть обеспечена также за счет смазывания поверхностей стыка перед склеиванием уплотняющими составами типа сурика, синтетических смол и т.д., которые наносят узкой полоской на соединяемые поверхности.

Заклепки

для холодной клепки изготовляют из

пластичных сталей Ст 10, Ст 20, или

хромистых -15 X, 20 X, обладающих высокими

прочностными характеристиками. Для

горячеклепаных соединений обычно

используют углеродистые стали типа

Ст 30, 35, 45.![]()

Для силовых соединений из алюминиевых сплавов используют заклепки из дюралюминия Д1, Д16. В некоторых соединениях находят применение заклепки из меди, латуни, бронзы, никелевых и титановых сплавов. К достоинствам заклепочных соединений относят их стабильность, простоту контроля качества, работоспособность при вибрационных и ударных нагрузках. Из недостатков наиболее существенными являются высокая трудоемкость изготовления и стоимость, уменьшение площади поперечного сечения соединяемых деталей из-за наличия сверлений под заклепки. Основные типы заклепок стандартизованы. Наибольшее распространение в общем машиностроении находят заклепки с полукруглой, с потайной и с полупотайной головкой (рис. 2.2)

Рис.2.2.Формы головок заклепок

Пример обозначения на чертеже заклепки с диаметром стержня d= 8 мм, длиной 25 мм (материал заклепки допускается не указывать): заклепка 8x25 ГОСТ 10299-80.

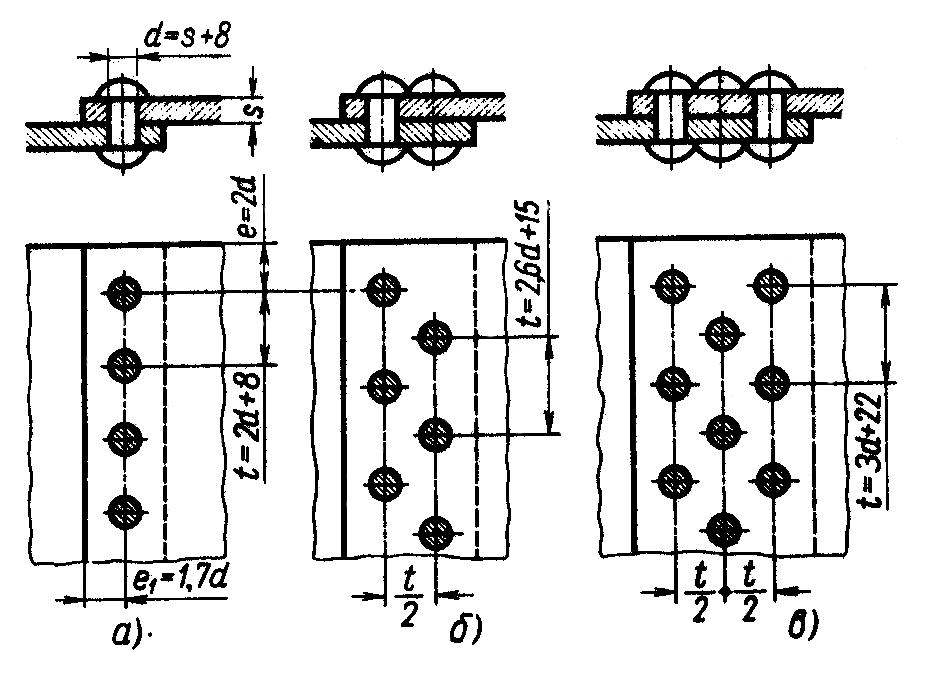

В зависимости от расположения заклепок различают однорядные, двухрядные и многорядные заклепочные соединения (рис. 2.3). На сборочном чертеже заклепки изображают в одном - двух местах сечения, а в других местах дают только осевые или центровые линии.

Заклепочное соединение следует нагружать только сдвигающими усилиями и по возможности исключать действие изгибающих моментов, т.к. возникающие при этом напряжения растяжения складываются с оставшимися напряжениями в заклепке после склепывания деталей, что может привести к разрыву стержня или отрыву головки. Исключить возникновение изгибающего момента можно установкой двух накладок (рис. 2.4). Это приведет к двухсрезному соединению, которое является более прочным.

Рис. 2.3 Типы заклепочных швов

Рис. 2.4 Соединение с двумя накладками

Расчет заклепочных швов на прочность.

Расчет

на прочность стержня заклепки производят

по напряжениям среза

![]() в

плоскости стыка соединяемых деталей и

напряжениями смятия

в

плоскости стыка соединяемых деталей и

напряжениями смятия![]() в зоне контакта со стенками отверстий.

Во избежание разрушения соединяемых

листов, ослабленных отверстиями,

проводится их расчет на прочность от

действия внешних нагрузок. С целью

упрощения расчеты проводятся при

допущении, что нагрузка распределяется

равномерно между всеми заклепками,

а силы трения в стыке деталей не

учитываются.

в зоне контакта со стенками отверстий.

Во избежание разрушения соединяемых

листов, ослабленных отверстиями,

проводится их расчет на прочность от

действия внешних нагрузок. С целью

упрощения расчеты проводятся при

допущении, что нагрузка распределяется

равномерно между всеми заклепками,

а силы трения в стыке деталей не

учитываются.

Напряжение среза в стержне заклепки при действии внешней силы F , лежащей в плоскости стыка деталей, определяют по формуле:

![]() ,

,

где

![]() - допускаемое напряжение среза;

- допускаемое напряжение среза;

![]() -

площадь поперечного сечения заклепки;

-

площадь поперечного сечения заклепки;

![]() - усилие на одну заклепку;z

- число заклепок;

k

- число

плоскостей среза одной заклепки. Заклепки

в соединении с двумя накладками (рис.1.4)

срезаются одновременно по двум

плоскостям (k=2),

что вдвое уменьшает действующее

напряжение.

- усилие на одну заклепку;z

- число заклепок;

k

- число

плоскостей среза одной заклепки. Заклепки

в соединении с двумя накладками (рис.1.4)

срезаются одновременно по двум

плоскостям (k=2),

что вдвое уменьшает действующее

напряжение.

Для

определения числа заклепок при действии

заданного сдвигающего усилия F

можно воспользоваться соотношением

![]()

![]()

Полученное

значение z

округляют в большую сторону до целого

числа. Расчет заклепок и соединяемых

деталей на смятие проводят по одному

и тому же соотношению. Расчет выполняется

для деталей из менее прочного материала.

Расчетное соотношение имеет вид

![]() ,

,

где h- наименьшая толщина соединяемых деталей;

![]() -

допускаемое напряжение смятия.

-

допускаемое напряжение смятия.

Расчет

на прочность соединяемых деталей

проводится по сечению, ослабленному

отверстиями.

![]() ,

,

где

![]() - площадь детали в опасном сечении;

- площадь детали в опасном сечении;

b - ширина детали;

![]() -

допускаемое напряжение на растяжение.

-

допускаемое напряжение на растяжение.

При

расчете заклепочного шва определяют

число заклепок z

их диаметр - d,

шаг заклепочного шва - t

, расстояние между рядами заклепок -![]() и расстояние заклепки от края детали

-

и расстояние заклепки от края детали

-![]() (рис. 2.5). Диаметр заклепки зависит от

толщины соединяемых деталей и типа

заклепочного шва.

(рис. 2.5). Диаметр заклепки зависит от

толщины соединяемых деталей и типа

заклепочного шва.

Для однорядного нахлесточного соединения рекомендуются следующие оптимальные соотношения, дающие несколько завышенные значения диаметра заклепок d:

d = 2h, t = 3d, e = 1,5 d

Для практических расчетов используют соотношения

d

= h

+ ( 4 …8 ) , 3d

![]() t

t

![]() 6d

, 1,5 d

6d

, 1,5 d

![]() e

e

![]() 2d

2d

Рис. 2.5. Заклепочные соединения с параллельным и шахматным расположением заклепок

Расстояние

между рядами заклепок принимают

![]() ,

а при шахматном их расположении

-

,

а при шахматном их расположении

-![]() (рис.2.5).

(рис.2.5).

Допускаемое

напряжение среза для заклепок из сталей

Ст. 10, 20 равны

![]() МПа, напряжение смятия равны

МПа, напряжение смятия равны![]() МПа.

МПа.

Для повышения качества заклепочного соединения следует придерживаться следующих правил. Для более равномерного распределения нагрузок на заклепки отверстия в соединяемых деталях следует обрабатывать совместно, а заклепку предпочтительно устанавливать с натягом. Вокруг заклепок необходимо оставлять место для работы с клепальным инструментом. Отверстия под заклепки предпочтительнее сверлить и избегать их изготовление пробивкой с использованием специального инструмента, т.к. при этом на кромках образуются микротрещины и надрывы, являющиеся концентраторами напряжений и приводящие к разрушению. Острые кромки отверстий следует закруглять галтелями для уменьшения пика напряжений. Соединяемые поверхности необходимо подвергать обработке (например дробеструйной) для увеличения шероховатости.

Контрольные вопросы

1. Какие соединения деталей называют заклепочными? Какие способы клепки применяются на практике?

2. Какие типы заклепочных соединений и виды заклепочных швов по назначению используются в конструкциях?

3. Какие основные критерии существуют для выбора прочных и плотных заклепочных швов?

4. Какие напряжения возникают в заклепках заклепочного шва?

5. Какую деформацию испытывают заклепки и соединяемые детали после процесса клепки?

6. Как определить требуемое число заклепок, если известен их диаметр и действующие внешние нагрузки?