- •2004 Год

- •С о д е р ж а н и е

- •Раздел 1. Принципы конструирования, критерии

- •Раздел 2. Соединения деталей 54

- •Введение

- •1. Требования Государственного образовательного стандарта по дисциплине

- •2. Значение и место изучаемой дисциплины

- •3. Основные понятия и термины

- •Раздел 1. Принципы конструирования, критерии работоспособности и основные характеристики машин

- •1.1. Общие понятия

- •1.2 Принципы конструирования машин

- •1.3. Критерии работоспособности.

- •§ 1.4. Конструкционные и смазочные материалы.

- •§ 1.5. Точность изготовления и шероховатость

- •Шероховатость поверхности

- •§ 1.6. Стандартизация, унификация и технологичность в машиностроении.

- •Контрольные вопросы

- •Раздел 2. Соединения деталей

- •Глава 2.1. Неразъемные соединения

- •Заклепочные соединения

- •2.1.2 Сварные, паяные и клеевые соединения

- •2.1.3 Прессовые соединения

- •Определение требуемого натяга и расчет на прочность деталей прессового соединения.

- •Глава 2. 2. Разъемные соединения.

- •2.2.I. Резьбовые соединения.

- •Виды крепежных соединений

- •Конструирование резьбовых соединений

- •2. 2. 2 Шпоночные соединения

- •2.2.3 Шлицевые соединения

- •2.2.4 Штифтовые соединения

2. 2. 2 Шпоночные соединения

Цель - изучение конструкций шпоночных соединений, области их применения, преимуществах и недостатках, способах сборки и разборки, выполняемых функциях. Уяснение используемых видов шпонок, посадки при установке шпонки в шпоночные канавки, выбор материалов и изучение методов расчета на прочность.

Шпоночные соединения служат для передачи крутящего момента посредством шпонки соединяющей вал и установленную на нем деталь (рис.2.33). Шпонки обычно используют в малонагруженных соединениях. К недостаткам соединений этого типа относят невысокую несущую способность, снижение прочности соединяемых деталей шпоночными пазами, трудоемкость в изготовлении. К достоинствам можно отнести простоту сборки-разборки и предохранительные свойства соединения при срезе шпонки в случае возрастания крутящего момента.

Рис. 2.33 Шпоночное соединение

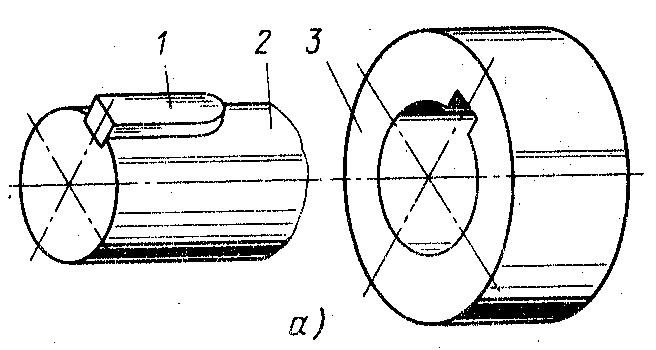

В соединениях находят применение следующие виды шпонок: клиновые, призматические и сегментные. Клиновые шпонки в настоящее время применяется редко и только в соединениях не требующих точного центрирования (рис. 2.34). Недостатком таких соединений является радиальное смещение осей вала и ступицы, приводящее к их несоосности, возникновение больших напряжений из-за натяга, трудность демонтажа.

Наибольшее

распространение получили соединения

с призматическими шпонками,

устанавливаемыми в пазу по посадкам с

натягом

![]() (врезные шпонки) или по посадке

(врезные шпонки) или по посадке![]() (закладные шпонки).

(закладные шпонки).

Рис. 2.34 Соединение клиновой шпонкой

Призматические

шпонки располагаются в пазах вала и

втулки и передают крутящий момент

боковыми гранями (рис. 2.35). При этом в

поперечном сечении возникает напряжение

среза

![]() , а на боковых гранях - напряжение

смятия -

, а на боковых гранях - напряжение

смятия -![]() .

Недостатком призматических шпонок

является трудность обеспечения их

взаимозаменяемости. При сборке иногда

требуется подбор шпонки по пазу или

пригонка, что ограничивает их применение

в крупносерийном производстве. В

шпоночном соединении необходимо

обеспечить радиальный зазор между

шпонкой и ступицей предназначенный для

облегчения сборки и исключения

напряжений смятия в ступице от возможного

натяга. Однако наличие зазора вызывает

дополнительные динамические нагрузки.

.

Недостатком призматических шпонок

является трудность обеспечения их

взаимозаменяемости. При сборке иногда

требуется подбор шпонки по пазу или

пригонка, что ограничивает их применение

в крупносерийном производстве. В

шпоночном соединении необходимо

обеспечить радиальный зазор между

шпонкой и ступицей предназначенный для

облегчения сборки и исключения

напряжений смятия в ступице от возможного

натяга. Однако наличие зазора вызывает

дополнительные динамические нагрузки.

Ступицы

устанавливают на вал обычно по посадке

![]() ,

а в соединениях с циклическими или

,

а в соединениях с циклическими или

динамическими

нагрузками с натягом типа

![]() .

.

Рис.2.35 Призматические шпонки

Пазы в ступице выполняют долблением на долбежном станке или протягиванием специальной профильной протяжкой, а на валу - фрезерованием пальцевой или дисковой фрезой (рис. 2.36).

Рис. 2.36 Изготовление шпоночных пазов

В соединениях используется три разновидности шпонок (рис.2.35): с закругленными торцами (исполнение I), с закругленным и плоским торцами (исполнение 2) и с плоскими торцами (исполнение 3). Размеры призматических шпонок можно выбрать по стандарту.

Сегментные шпонки (рис. 2.37) обладают технологическими преимуществами по сравнению с призматическими. Обработка пазов выполняется дисковыми фрезами с большой точностью и производительностью, а шпонки нарезают из чистотянутых сегментных профилей.

Вследствие

значительного местного углубления на

валу сегментные шпонки устанавливают

преимущественно в массивных валах или

в малонагруженных соединениях. Размеры

сегментной шпонки: диаметр -![]() ,

длина -

,

длина -![]() ,

толщина -b

и высота - h

зависят от диаметра вала и представлены

в справочниках.

,

толщина -b

и высота - h

зависят от диаметра вала и представлены

в справочниках.

Рис.

2.37 Соединение сегментной шпонкой

Рис.

2.37 Соединение сегментной шпонкой

На

чертежах шпонка обозначается размерами

![]() и номером ГОСТа.

и номером ГОСТа.

Шпонки общего применения изготавливают из углеродистых сталей СТ 45,50,60. В нагруженных соединениях применяют шпонки из легированных сталей 40Х с термообработкой до HRC35-45

Для

неподвижных шпоночных соединений, при

спокойной нагрузке рекомендуются

следующие предельные отклонения

размеров: для призматической или

сегментной шпонки –![]() ,

для паза вала -

,

для паза вала -

![]() ,

для паза ступицы -

,

для паза ступицы -

![]() .

.

После

определения размеров шпонки в соответствии

с конструктивными особенностями

соединяемых деталей, производят

проверочный расчет на прочность. Для

призматической шпонки, как отмечалось

ранее, напряжения среза

![]() и смятия

и смятия![]() найдутся из соотношения:

найдутся из соотношения:

![]() ,

,

где

![]() - крутящий момент,

- крутящий момент,

![]() -

справочный размер,

-

справочный размер,

![]() -

расчетная длина шпонки.

-

расчетная длина шпонки.

Для

сегментной шпонки расчет на срез

выполняется по выше приведенной формуле,

а напряжения смятия равны

![]() ,

,

где l- длина сегментной шпонки, R= h – t- справочный размер, t- глубина паза .

Контрольные вопросы

1. Каково назначение шпонок и какие типы шпонок стандартизованы ?

2. В каких случаях используют призматические шпонки, а в каких сегментные ?

3. От чего зависят размеры поперечного сечения шпонки и как найти ее длину ?

4. Как проводится проверочный расчет призматических шпонок ?