- •2004 Год

- •С о д е р ж а н и е

- •Раздел 1. Принципы конструирования, критерии

- •Раздел 2. Соединения деталей 54

- •Введение

- •1. Требования Государственного образовательного стандарта по дисциплине

- •2. Значение и место изучаемой дисциплины

- •3. Основные понятия и термины

- •Раздел 1. Принципы конструирования, критерии работоспособности и основные характеристики машин

- •1.1. Общие понятия

- •1.2 Принципы конструирования машин

- •1.3. Критерии работоспособности.

- •§ 1.4. Конструкционные и смазочные материалы.

- •§ 1.5. Точность изготовления и шероховатость

- •Шероховатость поверхности

- •§ 1.6. Стандартизация, унификация и технологичность в машиностроении.

- •Контрольные вопросы

- •Раздел 2. Соединения деталей

- •Глава 2.1. Неразъемные соединения

- •Заклепочные соединения

- •2.1.2 Сварные, паяные и клеевые соединения

- •2.1.3 Прессовые соединения

- •Определение требуемого натяга и расчет на прочность деталей прессового соединения.

- •Глава 2. 2. Разъемные соединения.

- •2.2.I. Резьбовые соединения.

- •Виды крепежных соединений

- •Конструирование резьбовых соединений

- •2. 2. 2 Шпоночные соединения

- •2.2.3 Шлицевые соединения

- •2.2.4 Штифтовые соединения

Шероховатость поверхности

Под шероховатостью поверхности понимается совокупность неровностей с относительно малым шагом - от 2 до 800 мкм и высотой 0,03-400 мкм.

К параметрам шероховатости можно отнести: Rz - высоту неровноcтей профиля по десяти точкам, мкм;

Ra - арифметическое отклонение профиля, мкм.

Значение Rz является средним арифметическим десяти измерений высоты неровностей на базовой длине. Этот параметр содержит минимальную информацию о поверхности, поэтому его назначают на несопрягаемые, грубо обработанные поверхности, а также поверхности, получаемые литьем, ковкой, штамповкой.

При определении параметра Rа исследуют все отклонения неровностей профиля (все впадины и выступы), поэтому параметр Ra дает более полную информацию о геометрии поверхности. Принято 14 классов шероховатости, причем с увеличением номера шероховатость уменьшается.

Параметры шероховатости указываются на рабочих чертежах деталей. Для параметра Ra значение шероховатости ставится без символа (например, 1,6; 3,2; 6,3), а для параметра Rz - после символа (например, Rz 20, Rz40) и т.д.

Различают три основных вида знаков шероховатости:

-

если вид обработки поверхности (точение,

фрезерование) конструктор не устанавливает,

то применяется знак![]() ,

а численное значение параметра

шероховатости наносится над знаком:

,

а численное значение параметра

шероховатости наносится над знаком:![]() ;

;![]() ;

;

-

если конструктор устанавливает вид

обработки, то кроме параметра шероховатости

на полке знака указывается вид

обработки

;

шабрить

1,5

1,5

- если поверхность образуется без удаления слоя материала (например, накатыванием роликом или чеканкой),то на полке знака наносится вид

обработки

,

![]() а

на знаке шероховатости рисуется круг.

а

на знаке шероховатости рисуется круг.

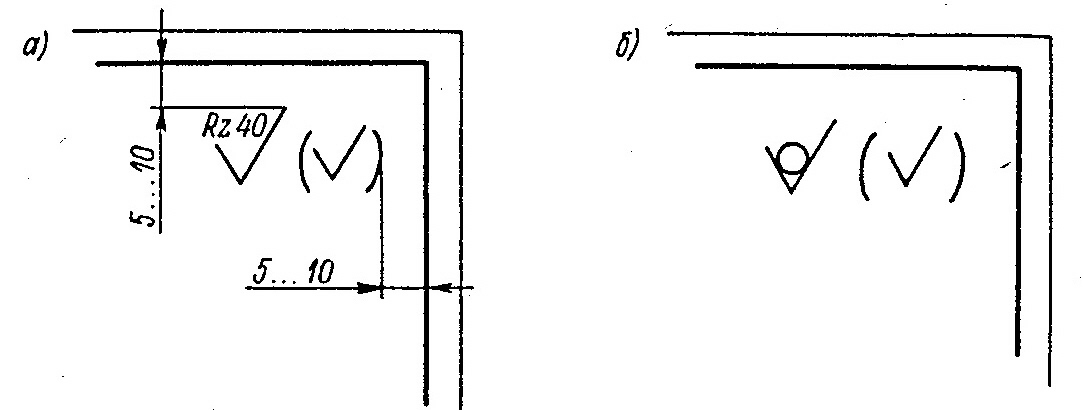

Обозначение преобладающей шероховатости, чаще всего наиболее грубой, показывают в правом верхнем углу чертежа (рис.1.7). Знак, взятый в скобки, обозначает, что все остальные поверхности детали, кроме обозначенных на чертеже, имеют шероховатость, указанную перед скобкой.

Рис. 1.7. Обозначение преобладающей шероховатости поверхности

§ 1.6. Стандартизация, унификация и технологичность в машиностроении.

Под стандартизацией подразумевают установление специальных норм, правил, показателей, методов и т.п., предназначенных для использования при проектировании, производстве, испытаниях, ремонте, эксплуатации и хранении продукции.

Процесс конструирования машин стандартизован требованиями Единой системы конструкторской документации (ЕСКД). Кроме того, при проектировании машин применяются большое количество стандартов, нормалей, руководящих технических материалов и унифицированных методов расчета.

Стандартизация упрощает и ускоряет проектирование машин и механизмов, снижает трудоемкость изготовления, облегчает ремонт.

Требования ЕСКД определяют правила оформления чертежей, значения мощностей, угловых скоростей и грузоподъемности машин, характеристики машиностроительных материалов, шероховатости поверхностей и точность их изготовления, параметры крепежных деталей, подшипников, ремней, цепей, муфт, зубчатых и червячных передач.

Унификация - это направление стандартизации, предназначенное для сокращения типов, видов и размеров изделий одинакового функционального назначения , методов их проектирования и расчета. Унификация изделия проводится по числовым значениям параметров машин и по конструктивным формам. Унификация деталей и узлов направлена на ограничение их типоразмеров и создает условия для организации специализированных производств, обеспечивающих серийный выпуск типовых изделий и высокую надежность продукции. Высшим этапом унификации является агрегатирование, при котором машина создается из готовых, стандартных, взаимозаменяемых узлов и агрегатов.

Технологичной называют такую конструкцию, которая изготовляется при минимальных затратах труда, времени и средств. На технологичность влияют такие факторы, как форма детали, применяемый материал, точность изготовления и шероховатость поверхностей, термическая обработка, способ получения заготовки, возможности применяемого оборудования и др.

При проектировании следует предпочитать детали плоской, цилиндрической или конической формы, как наиболее технологичные и дешевые в изготовлении.

Ускорение процесса обработки детали достигается уменьшением числа обрабатываемых поверхностей и их рациональным расположением. Форма деталей и их расположение в агрегате должны обеспечивать удобную сборку, обслуживание и ремонт. Форма детали и ее материал должны выбираться так, чтобы при обеспечении необходимой прочности, иметь минимальную массу и низкую стоимость в изготовлении.