- •2004 Год

- •С о д е р ж а н и е

- •Раздел 1. Принципы конструирования, критерии

- •Раздел 2. Соединения деталей 54

- •Введение

- •1. Требования Государственного образовательного стандарта по дисциплине

- •2. Значение и место изучаемой дисциплины

- •3. Основные понятия и термины

- •Раздел 1. Принципы конструирования, критерии работоспособности и основные характеристики машин

- •1.1. Общие понятия

- •1.2 Принципы конструирования машин

- •1.3. Критерии работоспособности.

- •§ 1.4. Конструкционные и смазочные материалы.

- •§ 1.5. Точность изготовления и шероховатость

- •Шероховатость поверхности

- •§ 1.6. Стандартизация, унификация и технологичность в машиностроении.

- •Контрольные вопросы

- •Раздел 2. Соединения деталей

- •Глава 2.1. Неразъемные соединения

- •Заклепочные соединения

- •2.1.2 Сварные, паяные и клеевые соединения

- •2.1.3 Прессовые соединения

- •Определение требуемого натяга и расчет на прочность деталей прессового соединения.

- •Глава 2. 2. Разъемные соединения.

- •2.2.I. Резьбовые соединения.

- •Виды крепежных соединений

- •Конструирование резьбовых соединений

- •2. 2. 2 Шпоночные соединения

- •2.2.3 Шлицевые соединения

- •2.2.4 Штифтовые соединения

Конструирование резьбовых соединений

Известно, что резьбы не обеспечивают точного взаимного расположения стягиваемых деталей из-за того, что отверстия выполняют большего диаметра, чем устанавливаемые в них болты. Для повышения точности соединения применяют фиксирующие конструктивные элементы (буртики, шпильки, штифты и т.д.), представленные на рис.2.22.

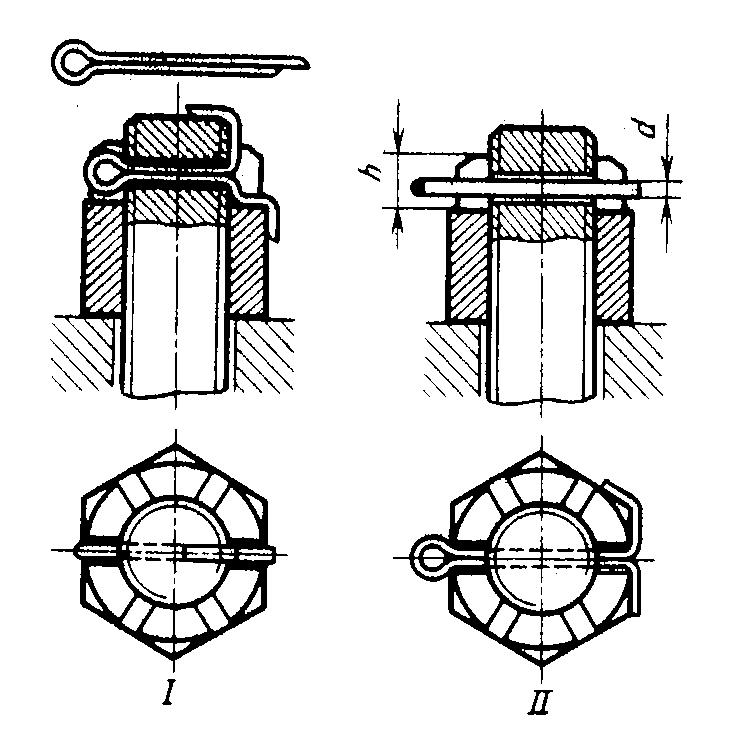

Для исключения самопроизвольного отвинчивания в резьбовых соединениях применяют стопорные устройства, работающие по принципу жесткого или фрикционного стопорения. При жестком стопорении соединяемые детали связываются между собой жесткой связью, шайбой Гровера, шплинтом, отгибной шайбой, а при фрикционном стопорении - создается повышенное трение в зоне контакта.

Рис.2.22 Фиксация конструкций с использованием шпилек и штифтов

Рис.2.23. Стопорение шплинтами

Рис.2.24. Стопорение отгибными шайбами

Стопорение гаек шплинтами широко распространенно в наиболее ответственных соединениях. Способы стопорения с отгибкой концов шплинта показаны на рис. 2.23. Стопорение отгибными шайбами из мягкой листовой стали показано на рис. 2.24. Стопорение упругими шайбами основано на создании сил трения в резьбе и на торце гайки. Пружинная шайба Гровера ("гровер") представляет кольцо прямоугольного поперечного сечения, с косым разрезом под углом 15° к оси (рис. 2.25). Эти шайбы не применяются на мягких материалах, т.к. зубчики портят поверхности деталей.

Рис.2.25.

Шайба Гровера

Рис.2.25.

Шайба Гровера

Во многих конструкциях применяют стопорение гаек при помощи проволоки, которую пропускают через отверстие в гранях гайки и специальное отверстие на детали (рис. 2.26). Концы проволоки скручивают плоскогубцами.

Изображение резьбы и резьбовых соединений на чертежах проводится в соответствии с ГОСТ.

Наружная резьба изображается по внешнему диаметру основной линией, а по внутреннему - сплошной тонкой (рис.2.27).

Рис.2.26. Стопорение проволокой гайки и заглушки.

Резьба

в сечении, перпендикулярном оси стержня

, изображается сплошной окружной и

тонкой линией на

![]() окружности.

окружности.

Внутренняя резьба изображается сплошной основной линией по внутреннему диаметру и сплошной тонкой - по наружному. Метрическая резьба с крупным шагом обозначается по наружному диаметру буквой М с указанием номинального внешнего диаметра - М 14. Резьбу с мелким шагом обозначают с указанием номинального диаметра, шага резьбы и поля допуска, например М 16x1 -5-6q. При обозначении левой резьбы после условного изображения ставят LH.

Трубная

цилиндрическая резьба обозначается

буквой G,

далее указывается размер резьбы и класс

точности среднего диаметра (А или В) –

G1![]() -A.

-A.

При

обозначении резьбовых соединений в

числителе указывается класс точности

внутренней резьбы, а в знаменателе -

наружной: G1![]() -A/В.

-A/В.

На чертежах резьбовые соединения изображают конструктивно или упрощенно. При упрощенном - размеры определяют в зависимости от диаметра резьбы, не показывают зазор между болтом и стенками отверстия, не изображают фаски (рис.2.28, 2.29).

Рис.2.27. Изображение резьбы на чертежах

Рис. 2.28. Соединение Рис.2.29. Соединение

шпилькой болтом

Расчет болтов (винтов) на прочность.

Разрушение правильно рассчитанных резьбовых соединений происходит чаще всего вследствие разрыва стержня по внутреннему диаметру резьбы и значительно реже вследствие разрушения или повреждения резьбы. Из расчета на прочность находят внутренний диаметр резьбы, по которому из таблиц определяется номинальный диаметр резьбы. Рассмотрим наиболее часто встречающиеся на практике случаи силового нагружения болтов.

1.

Стержень болта нагружен только осевой

растягивающей силой F.

Такой вид нагружения встречается не

очень часто, например, при креплении

грузового крюка для подвешивания груза,

при креплении направляющего блока

и т.д.. В стержне болта возникает напряжение

растяжения -

![]() ,

величина которого в наименьшем сечении

по внутреннему диаметру резьбы –d1

равна:

,

величина которого в наименьшем сечении

по внутреннему диаметру резьбы –d1

равна:

![]() ,

,

где

![]() - допускаемое напряжение.

- допускаемое напряжение.

При заданной нагрузке F на болт его внутренний диаметр равен:

![]() .

.

Номинальный диаметр болта находится из таблиц, по рассчитанной величине d1

2.

Стержень болта нагружен осевой силой

F

и крутящим моментом T.

Осевое усилие на болт равно силе затяжки

F

=Fзат

соединяемых деталей, а крутящий момент

Т

равен моменту сил трения в резьбе и на

торце головки болта. Такой тип нагружения

болта наиболее распространен и

примером являются болты, соединяющие

ненагруженные детали (рис.2.30). Момент

сил трения в резьбе можно найти из

соотношения:

![]() ,

,

где d2- средний диаметр резьбы;

![]() -

угол подъема витков в крепежной резьбе;

-

угол подъема витков в крепежной резьбе;

![]() -

угол трения, зависящий от коэффициента

трения в резьбе ( f

= 0,1…0,3 ).

-

угол трения, зависящий от коэффициента

трения в резьбе ( f

= 0,1…0,3 ).

Рис.2.30. Расчетная схема болта при растяжении и кручении

Усилие

затяжки

![]() зависит от площади стыка

зависит от площади стыка![]() соединяемых деталей (площади, условно

приходящейся на 1 болт), а

соединяемых деталей (площади, условно

приходящейся на 1 болт), а

![]() -

напряжение смятия в стыке, величину

которого выбирают, например, по условию

обеспечения герметичности.

-

напряжение смятия в стыке, величину

которого выбирают, например, по условию

обеспечения герметичности.

Напряжение растяжения в болте равно:

![]() ,

,

а напряжение кручения определяется из соотношения:

![]() ,

,

где

![]() - полярный момент сопротивления сечения

болта кручению.

- полярный момент сопротивления сечения

болта кручению.

Эквивалентное напряжение в болте будет:

![]() .

.

Расчеты

показывают, что для стандартной

метрической резьбы, работающей на

растяжение, имеет место зависимость

![]() ,

т.е. напряжения кручения учитываются

введением коэффициента - 1,3.

,

т.е. напряжения кручения учитываются

введением коэффициента - 1,3.

Поэтому болт, нагруженный силой и крутящим моментом, можно рассчитывать только по напряжениям растяжения при увеличении действующей силы в 1,3 раза.

Эквивалентное напряжение в этом случае равно:

![]() ,

,

откуда внутренний диаметр резьбы находится из соотношения:

![]() .

.

Далее необходимо из таблиц определить номинальный размер резьбы.

3. Болтовое соединение нагружено поперечной сдвигающей силой.

3.1. Болт установлен в отверстие без зазора (рис. 2.31). Отверстие под болт обрабатывается разверткой и болтовое соединение является беззазорным. В данном случае затяжка болта не обязательна (болт выполняет функции заклепки) и поэтому усилие трения в стыке не учитывается. Стержень болта рассчитывают по напряжениям среза и смятия от действия поперечного внешнего усилия F.

Напряжение

среза в опасном сечении равно:

![]() ,

,

где d - диаметр болта в сечении среза;

![]() -

допускаемое напряжение среза болта.

-

допускаемое напряжение среза болта.

Откуда

диаметр болта найдется из соотношения:

![]() .

.

Тонкие

детали, если (![]() ),

необходимо рассчитать на смятие по

формуле:

),

необходимо рассчитать на смятие по

формуле:![]() ,

,

где h- толщина детали,

![]() -

допускаемое напряжение на смятие.

-

допускаемое напряжение на смятие.

Расчетная формула является условной вследствие того, что точный закон распределения напряжений смятия по цилиндрической поверхности неизвестен.

3.2.

Болт установлен в отверстия соединяемых

деталей с зазором (рис. 2.31). Взаимный

сдвиг соединяемых деталей не допускается,

т.е. усилие трения

![]() в стыке должно превышать внешнее

сдвигающее усилиеF

,

в стыке должно превышать внешнее

сдвигающее усилиеF

,

![]() или

или![]() ,

,

где k = 1,3...1,5 - коэффициент запаса по сдвигу.

Сила трения зависит от усилия затяжки болта и находится из соотношения

![]() ,

,

где f = 0,15...О,2 - коэффициент трения для стальных поверхностей

Рис. 2.31. Схемы установки болта

. без зазора и с зазором

Расчет на растяжение болта проводится от усилия затяжки, величина которого согласно предыдущим соотношениям равна:

![]() .

.

Величину

Fзат

следует подставить в формулу

![]()

и определить внутренний диаметр болта.

4. На предварительно затянутый болт действует дополнительное усилие F , раскрывающее стык соединяемых деталей (рис.2.32).

К болтам, нагруженным указанными усилиями, относятся фланцевые (в сосудах внутреннего давления), фундаментные (крепления изделий к основанию) и некоторые другие. Задача заключается в определении такого усилия затяжки болта Fзат, которое обеспечивает герметичность соединения (или условие нераскрытия стыка стягиваемых деталей). Задача о распределении действующей нагрузки между соединяемыми деталями и болтом является статически неопределимой и может быть решена с учетом их податливости. Усилие на один болт от внешней дополнительной нагрузки F равно

![]() ,

,

где z - количество болтов в соединении.

.

От действия растягивающего усилия болт

согласно закону Гука деформируется

(удлиняется) на величину

![]() , а деформация соединяемых деталей

уменьшается на эту же величину. Таким

образом только часть внешней силыF1

нагружает болт

, а деформация соединяемых деталей

уменьшается на эту же величину. Таким

образом только часть внешней силыF1

нагружает болт

![]() (величина

(величина

![]() ),

а оставшаяся часть -

),

а оставшаяся часть -![]() разгружает стык соединяемых деталей.

Коэффициент внешней нагрузки

разгружает стык соединяемых деталей.

Коэффициент внешней нагрузки![]() учитывает долю усилияF1,

приложенного дополнительно к болту.

Величина

учитывает долю усилияF1,

приложенного дополнительно к болту.

Величина

![]() определяется из условия совместности

деформаций болта и соединяемых

деталей при действии усилияF1.

определяется из условия совместности

деформаций болта и соединяемых

деталей при действии усилияF1.

![]()

откуда

![]() ,

,

где

![]() и

и![]() - податливость болта и соединяемых

деталей при действии единичной нагрузки.

- податливость болта и соединяемых

деталей при действии единичной нагрузки.

Рис. 2.32. Болты под действием

усилия от внутреннего давления

Податливость детали в общем случае зависит от ее длины, площади поперечного сечения, материала и определяется по правилам сопротивления материалов. Для простого резьбового соединения с болтами постоянного сечения имеем:

![]() ,

,

![]() ,

,

где

![]() -модули

упругости материалов и площади сечения

болта и соединяемых деталей,

-модули

упругости материалов и площади сечения

болта и соединяемых деталей,

![]() -

рабочая длина болта,

-

рабочая длина болта,

![]() -суммарная

толщина деталей.

-суммарная

толщина деталей.

Приближенно

можно принять

![]() .

.

Площадь

болта рассчитывают по внутреннему

диаметру, а площадь соединяемых

деталей из соотношения:

![]() ,

,

где

![]()

d o - диаметр отверстия под болт;

D - размер под гаечный ключ;

![]() и

и

![]() - толщины соединяемых деталей.

- толщины соединяемых деталей.

Расчет

податливости деталей на практик связан

с большими трудностями, поэтому для

приближенных расчетов в соединениях

без мягких прокладок можно принять

![]()

При

мягких, упругих прокладках значение

![]() возрастает.

Увеличение нагрузки на болт будет равно

возрастает.

Увеличение нагрузки на болт будет равно![]() , а суммарное усилие на болт определится

из соотношения

, а суммарное усилие на болт определится

из соотношения![]() .

.

Ослабление

нагрузки на стык равно

![]() ,

а суммарное усилие на стык от одного

болта составит величину

,

а суммарное усилие на стык от одного

болта составит величину

![]()

Условие

нераскрытия стыка заключается в том,

чтобы

![]() .

Условие нераскрытия стыка зависит от

величины затяжки болта, а также от

шероховатости соединяемых деталей и

точности изготовления резьбы, от

наличия в стыке прокладок. Упругие

прокладки лучше сохраняют затяжку.

На практике следует принимать:

.

Условие нераскрытия стыка зависит от

величины затяжки болта, а также от

шероховатости соединяемых деталей и

точности изготовления резьбы, от

наличия в стыке прокладок. Упругие

прокладки лучше сохраняют затяжку.

На практике следует принимать:

![]() ,

,

где

![]() -

коэффициент затяжки резьбы, величина

которого из условия герметичности при

мягкой, упругой прокладке равно

-

коэффициент затяжки резьбы, величина

которого из условия герметичности при

мягкой, упругой прокладке равно![]() ,

а

,

а![]() при металлической плоской прокладке

-

при металлической плоской прокладке

-![]() ,а

,а![]() .

.

По

найденному значению

![]() определяется усилие

определяется усилие![]() и затем находят необходимый диаметр

болта по ранее приведенным формулам.

и затем находят необходимый диаметр

болта по ранее приведенным формулам.

Контрольные вопросы

1. Что называют профилем резьбы, шагом, углами профиля и подъема резьбы ?

2. Какие виды метрических резьб существуют и каковы основные параметры?

3. Почему резьбы с крупным шагом имеют преимущественное применение ? В каких случаях используют резьбы с мелким шагом ?

4. Почему для болтов применяют метрическую резьбу, а для труб дюймовую ?

5. В чем состоит основное достоинство болтового соединения ?

6. В каких случаях находят применение шпильки , болты и винты ?

7. Какие способы стопорения применяют в резьбовых соединениях ?

8. Какие материалы используют при изготовлении резьбовых деталей ?

9. В чем заключается расчет болта, находящегося под действием осевой силы или осевой силы и крутящего момента ?

10. В чем заключается расчет болта, установленного в отверстие с зазором и нагруженного поперечной сдвигающей силой ?

11. Как определяют допускаемые напряжения для материала болтов ?