- •Уфимский государственный авиационный технический университет

- •Содержание

- •Введение

- •1. Порядок выполнения работы

- •2. Контрольные задания

- •3. Расчет рабочего органа подъемно-транспортного механизма

- •4. Выбор электродвигателя, определение передаточных отношений подъемно-транспортного механизма

- •4.2. Подбор передаточных отношений

- •5. Подготовка данных для расчета проектируемого передаточного механизма (двухступенчатого цилиндрического редуктора)

- •5.1. Выбор материалов и термообработки для производства зубчатых колес

- •6. Определение допускаемых напряжений

- •7. Проектный расчёт закрытых цилиндрических зубчатых передач

- •8. Расчет валов на прочность

- •8.1. Эскизная компоновка редуктора

- •8.2. Расчет валов на прочность

- •9. Предварительный выбор типа подшипника

- •10. Расчет соединения зубчатого колеса

- •11. Смазывание зубчатых передач

- •Список литературы

- •При механической обработке Методические указания и варианты контрольных заданий

9. Предварительный выбор типа подшипника

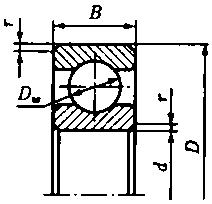

Для промежуточного вала выбираем подшипник средней серии 305 ГОСТ 8338-75

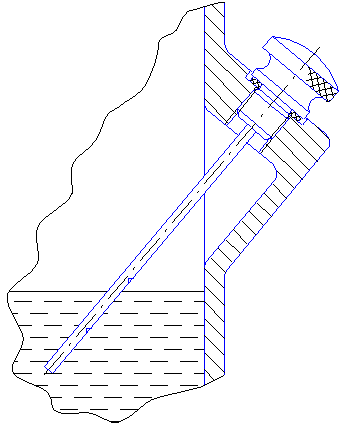

Рис. 9.1. Подшипник

Проверка правильности подбора подшипников качения

Выбранный в ходе проектирования узла вала типоразмер подшипника должен быть проверен на работоспособность по динамической грузоподъёмности.

Проверка правильности выбора подшипников может быть проведена по сравнению требуемой Сr треб и паспортной Сr пасп динамической грузоподъемности подшипника, когда должно выполняться условие

Сr

треб

Сr

пасп; (9.1)

Сr

пасп; (9.1)

где

,

(9.2)

,

(9.2)

где а1 – коэффициент надежности, обычно принимают а1=1 при 90% надежности;

а2 – обобщенный коэффициент совместного влияния качества металла деталей подшипника и условий его эксплуатации, для обычных условий эксплуатации назначают а2=0,7...0,8 (для шарикоподшипников) и а2=0,6 (для роликоподшипников).

Величина эквивалентной динамической нагрузки на проверяемый подшипник рассчитывается в общем случае по формуле

, (9.3)

, (9.3)

где Fr и Fa – соответственно радиальная и осевая силы в опоре;

V – коэффициент вращения, зависящий от того, какое кольцо подшипника вращается; при вращении внутреннего кольца V=1;

kб – коэффициент безопасности, учитывающий характер нагрузки, при умеренных толчках kб=1,3...1,5;

kt

– температурный коэффициент, для

температуры подшипникового узла

X

и Y

– коэффициенты соответственно радиальной

и осевой нагрузок на подшипник,

назначаются в зависимости от параметра

осевого нагружения подшипника. При

малой осевой силе

действие осевой силы в расчет не

принимается, то естьX=1

и Y=0.

действие осевой силы в расчет не

принимается, то естьX=1

и Y=0.

Для

шариковых подшипников:

.

.

Коэффициент

надежности:

.

.

Обобщенный

коэффициент совместного влияния

качества металла и условий эксплуатации

.

.

Ресурс:

,

млн.об. (9.4)

,

млн.об. (9.4)

Поскольку ни в одном подшипнике не действует осевых сил, то примем X=1 и Y=0.

,

тогда определим

,

тогда определим

и

и

,

рассчитаемСr

треб.

,

рассчитаемСr

треб.

и

и

условие подбора подшипника выполняется.

условие подбора подшипника выполняется.

10. Расчет соединения зубчатого колеса

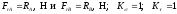

Рис. 10.1. Соединения зубчатого колеса

Призматические шпонки, применяемые в проектируемом редукторе, проверяем на напряжения смятия (рис. 10.1).

Условие

прочности шпонки

,

,

где

– окружная сила (T

– крутящий момент; d

–

диаметр вала),

– окружная сила (T

– крутящий момент; d

–

диаметр вала),

–площадь

смятия (

–площадь

смятия ( –

рабочая длина шпонки со скругленными

торцами).

–

рабочая длина шпонки со скругленными

торцами).

-

допускаемое напряжение смятия, Н/мм2.

-

допускаемое напряжение смятия, Н/мм2.

При

стальной ступице и спокойной нагрузке

допускаемое напряжение

Н/мм2.

Н/мм2.

Сечение

шпонки выбираем из табл._____. Для

промежуточного вала принимаем

призматическую шпонку по ГОСТ 23360-78 с

параметрами:

мм;

мм; ,

мм,

,

мм,

,

мм.

,

мм.

Подберем длину шпонки по условию прочности:

Подставив

числовые значения, длину шпонки

округляем

до целого числа, аналогично принимаем

для тихоходного вала.

округляем

до целого числа, аналогично принимаем

для тихоходного вала.

11. Смазывание зубчатых передач

Способ смазывания

Смазывание зубчатых передач применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа, отвода тепла и продуктов от трущихся поверхностей, снижения шума и вибраций.

Для редукторов общего назначения применяют непрерывное смазывание жидким маслом картерным непроточным способом (окунанием).

Выбор сорта масла

Сорт масла зависит от контактного напряжения н (МПа) и окружной скорости (м/с).

Для зубчатой передачи, при температуре 40оС с контактным напряжением σн<600 МПа, рекомендуется кинематическая вязкость:

-для тихоходной ступени: 34 мм2/с

-для быстроходной ступени: 34 мм2/с

По данным кинематическим вязкостям, выбираем масло: И-Г-А-32.

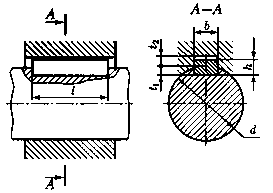

При

м/с в масло должны быть погружены колеса

обеих ступеней передачи (рис. 11.1).

м/с в масло должны быть погружены колеса

обеих ступеней передачи (рис. 11.1).

Рис. 11.1. Смазывание зубчатых передач

Определение количества масла

При смазывании окунанием объем масляной ванны определяют из расчета 0,8…1 л на 1кВт передаваемой мощности.

Определение уровня масла

При окунании в масляную ванну колеса уровень масла должен быть в пределах

, (11.1)

, (11.1)

где

– модуль зацепления;

– модуль зацепления;

– диаметр

делительной окружности колеса.

– диаметр

делительной окружности колеса.

Контроль уровня масла

Уровень масла, находящегося в корпусе редуктора, контролируют жезловыми указателями, так как они удобны для осмотра; конструкция их проста и достаточно надежна (рис. 11.2).

Рис. 11.2. Жезловой указатель для контроля уровень масла

в корпусе редуктора

Слив масла

При работе передач масло постепенно загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической резьбой (рис.11.3).

Рис. 11.3. Сливное отверстие для смены масла в корпусе редуктора

Отдушина

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках (рис. 11.4).

Рис. 11.4.