- •Уфимский государственный авиационный технический университет

- •Содержание

- •Введение

- •1. Порядок выполнения работы

- •2. Контрольные задания

- •3. Расчет рабочего органа подъемно-транспортного механизма

- •4. Выбор электродвигателя, определение передаточных отношений подъемно-транспортного механизма

- •4.2. Подбор передаточных отношений

- •5. Подготовка данных для расчета проектируемого передаточного механизма (двухступенчатого цилиндрического редуктора)

- •5.1. Выбор материалов и термообработки для производства зубчатых колес

- •6. Определение допускаемых напряжений

- •7. Проектный расчёт закрытых цилиндрических зубчатых передач

- •8. Расчет валов на прочность

- •8.1. Эскизная компоновка редуктора

- •8.2. Расчет валов на прочность

- •9. Предварительный выбор типа подшипника

- •10. Расчет соединения зубчатого колеса

- •11. Смазывание зубчатых передач

- •Список литературы

- •При механической обработке Методические указания и варианты контрольных заданий

5. Подготовка данных для расчета проектируемого передаточного механизма (двухступенчатого цилиндрического редуктора)

За исходную величину для определения крутящих моментов принимают найденный крутящий момент на барабане подъемно-транспортного устройства. Если принять, как обычно, обозначения валов двухступенчатого редуктора индексами: 1 – быстроходный вал; 2 – промежуточный вал; 3 – тихоходный вал, то формулы крутящих моментов запишутся в виде:

для

тихоходного вала  ; (5.1)

; (5.1)

для

промежуточного вала  ; (5.2)

; (5.2)

для

быстроходного вала  . (5.3)

. (5.3)

(КПД ηб, ηт учитывают КПД подшипников и КПД зубчатого зацепления ступеней).

или  , где

, где .

.

;

;  .

.

Для определения частоты вращения валов за исходную величину принимают частоту вращения ротора электродвигателя.

Если двигатель присоединен к редуктору муфтой частота вращения:

для первого вала редуктора n1= nэ.д; (5.4)

для второго вала редуктора n2=n1/iб; (5.5)

для третьего вала n3=n2/iт. (5.6)

5.1. Выбор материалов и термообработки для производства зубчатых колес

При выборе материала для изготовления зубчатых колес следует учитывать назначение проектируемой передачи, условия эксплуатации, требования к габаритным размерам и технологию изготовления колес.

Сталь в настоящее время – основной материал для изготовления зубчатых колес и, в особенности, для зубчатых колес высоконагруженных передач. Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала.

В

зависимости от твердости) или

термообработки) стальные зубчатые

колеса разделяют на две основные группы:

твердостью Н 350НВ

- зубчатые колеса нормализованные или

улучшенные; твердостью Н>350НВ

– с объемной закалкой, закалкой ТВЧ и

химико-термической обработкой

(цементацией, азотированием с последующей

закалкой). Для лучшей приработки зубьев

твердость шестерни рекомендуют назначать

больше твердости колеса не менее чем

на 10…15 единиц, т.е. Н1

350НВ

- зубчатые колеса нормализованные или

улучшенные; твердостью Н>350НВ

– с объемной закалкой, закалкой ТВЧ и

химико-термической обработкой

(цементацией, азотированием с последующей

закалкой). Для лучшей приработки зубьев

твердость шестерни рекомендуют назначать

больше твердости колеса не менее чем

на 10…15 единиц, т.е. Н1 Н1+(10…15)НВ.

Н1+(10…15)НВ.

Технологические

преимущества материала при Н 350НВ

обеспечили ему широкое распространение

в условиях единичного и мелкосерийного

производства, в мало- и средненагруженных

пределах.

350НВ

обеспечили ему широкое распространение

в условиях единичного и мелкосерийного

производства, в мало- и средненагруженных

пределах.

При Н>350НВ твердость выражается обычно в единицах Роквелла – НRC. При переводе единицы НВ в НRC обычно принимают 1НRC≈10НВ. Специальные виды термообработки позволяют получить твердость сталей Н=50…60 НRC. При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность – до четырех раз по сравнению с нормализованными или улучшенными сталями.

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач.

Стали, рекомендуемые для зубчатых колес, виды их термообработки и механические характеристики приведены в таблице П.2.5.

6. Определение допускаемых напряжений

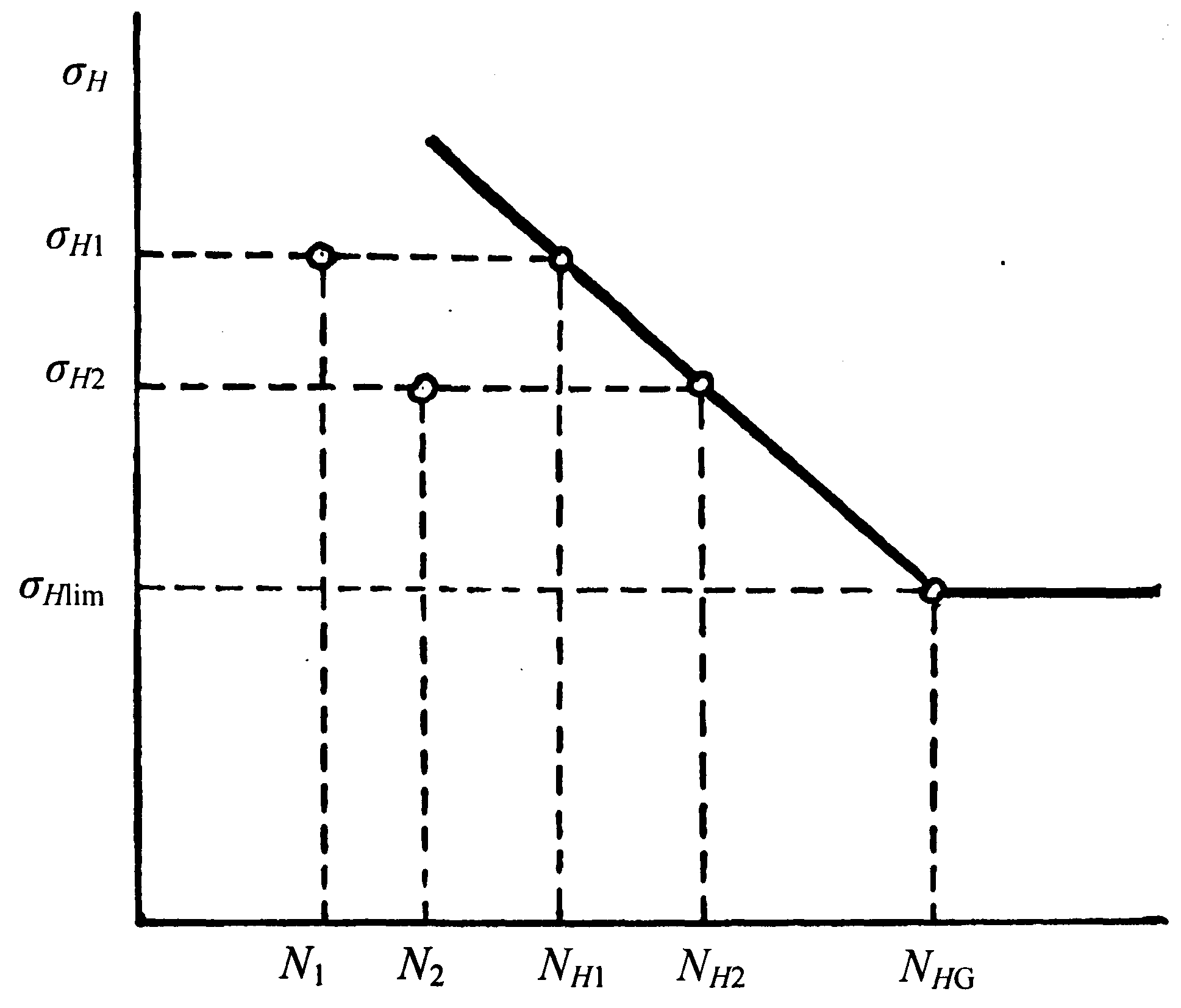

Допускаемые контактные напряжения. Расчет на усталость рабочих поверхностей зубьев колес при циклических контактных напряжениях базируется на экспериментальных кривых усталости, которые обычно строят в полулогарифмических координатах (рис.6.1).

Рис. 6.1. Кривая усталости: σН - максимальное напряжение цикла, N - число циклов,

σНlim - предел выносливости, NHG - базовое число циклов (абсцисса точки перелома кривой усталости), NH – циклическая долговечность (число циклов до разрушения)

Таблица 6.1

|

Термообработка |

Твердость зубьев |

Группа сталей |

МПа |

SH |

|

SF |

|

| |

|

на поверхности |

в сердцевине | ||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Нормализация, улучшение |

180...350 НВ |

40,45,40Х 40ХН,45ХЦ,35ХМ и др. |

2 НВ+70 |

1,1 |

1,8 HB |

|

2,8·σт |

2,74 НВ | |

|

Объемная закалка |

45...35 HRC |

40Х,40ХН,45ХЦ,36ХМ и др. |

18 HRC

+150 |

|

550

900

650 |

1,75 |

2,8·σт |

1400 | |

|

Закалка

ТВЧ по всему контору (модуль

|

56...63 HRC 45...55 HRC |

25...55 HRC 25...55 HRC |

55ПП,У6,35ХМ,40Х,40ХН и др. |

17 HRCпов

+200 |

|

40 HRCпов

40 HRCпов |

1260

1260 | ||

|

Закалка

ТВЧ сквозная с охватом впадины

(модуль

|

45...55 HRC |

45...55 HRC |

35ХМ,40Х,40ХН и др. |

17 HRCпов

+200 |

|

550 |

|

|

1430 |

|

Азотирование |

55...67 HRC 50...59 HRC |

24...40 HRC 24...40 HRC |

35ХЮА, 38ХМЮА,

40Х,40ХФА 40ХНМА и др. |

1050 1050 |

|

12 HRCсердц +300 |

40 HRCпов

30 HRCпов |

1000 1000 | |

|

|

|

|

1,75 |

| |||||

|

Цементация и закалка |

55...63 HRC |

30...45 HRC |

Цементируемые стали |

23 HRCпов |

1,2 |

750 |

|

40 HRCпов |

1200 |

|

Нитроцементация и закалка |

55...63 HRC |

30...45 HRC |

Молибденовые стали 25ХГМ,25ХГНМ |

23 HRCпов |

|

100 |

1,5

|

40 HRCпов |

1520 |

|

Безмолибденовые стали 25ХГТ,35Х |

23 HRCпов |

750 |

40 HRCпов |

1520 | |||||

Допускаемое контактное напряжение рассчитывают для каждого зубчатого колеса передачи и для каждой ступени редуктора. Первый расчет производят для тихоходной ступени, как наиболее нагруженной, затем – быстроходной по формуле (индекс 1 – для шестерни; 2 – для зубчатого колеса)

,

МПа, (6.1)

,

МПа, (6.1)

где

-

определяют по эмпирическим зависимостям,

указанным в таблице 6.1.

-

определяют по эмпирическим зависимостям,

указанным в таблице 6.1.

-

коэффициент безопасности, рекомендуют

назначать SH=1,1

при нормализации, термоулучшении или

объемной закалке зубьев (при однородной

структуре материала по всему объему);

SH=1,2

при поверхностной закалке, цементации,

азотировании (при неоднородной структуре

материала по объему зуба);

-

коэффициент безопасности, рекомендуют

назначать SH=1,1

при нормализации, термоулучшении или

объемной закалке зубьев (при однородной

структуре материала по всему объему);

SH=1,2

при поверхностной закалке, цементации,

азотировании (при неоднородной структуре

материала по объему зуба);

-

коэффициент

долговечности

-

коэффициент

долговечности

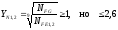

но

но

и

Если

,

то следует принимать

,

то следует принимать

Коэффициент ZN учитывает возможность повышения допускаемых напряжений для кратковременно работающих передач (при NH<NHG).

Расчет

числа циклов перемены напряжений

выполняют с учетом режима нагружения

передачи. Различают режимы постоянной

и переменной нагрузки. При постоянном

режиме нагрузки расчетное число циклов

напряжений

,

,

где с - число зацеплений зуба за один оборот (для проектируемого редуктора с=1);

n1,2 - частота вращения того зубчатого колеса, по материалу которого определяют допускаемые напряжения, об/мин;

t - время работы передачи (ресурс) в часах; t = Lh.

Постоянный режим нагрузки является наиболее тяжелым для передачи, поэтому его принимают за расчетный также в случае неопределенного (незадаваемого) режима нагружения.

Большинство режимов нагружения современных машин сводятся приближенно к шести типовым режимам (рис. 6.2):

Рис. 6.2. Типовые режимы нагружения: 0 - постоянный, I - тяжелый, II- средний равновероятный, III - средний нормальный, IV - легкий, V - особо легкий

Режим работы передачи с переменной нагрузкой при расчете попускаемых контактных напряжений заменяют некоторым постоянным режимом, эквивалентным по усталостному воздействию. При этом в формулах расчетное число циклов NН перемены напряжений заменяют эквивалентным числом циклов NHE до разрушения при расчетном контактном напряжении

где

-

коэффициент

эквивалентности, значения которого

для типовых режимов нагружения приведены

в таблице 6.2.

-

коэффициент

эквивалентности, значения которого

для типовых режимов нагружения приведены

в таблице 6.2.

Таблица 6.2

|

Режим работы |

Расчет на контакт. усталость |

Расчет на изгибочную усталость | ||||||||

|

Термообработка |

m/2 |

|

Термическая обработка |

m |

|

Термическая обработка |

m |

| ||

|

0 |

любая |

3 |

1,0 |

Улучшение, нормализация, азотирование |

6

66

|

1,0 |

закалка объемная, поверхностная, цементация |

9 |

1,0 | |

|

I |

0,5 |

0,3 |

0,20 | |||||||

|

II |

0,25 |

0,14 |

0,10 | |||||||

|

III |

0,18 |

0,06 |

0,04 | |||||||

|

IV |

0,125 |

0,038 |

0,016 | |||||||

|

V |

0,063 |

0,013 |

0,004 | |||||||

Базовое

число циклов NHG

перемены

напряжений, соответствующее пределу

контактной выносливости

,

определяют по графику на рис. 6.2 в

зависимости от твердости поверхности

зуба или рассчитывают по эмпирическим

следующим зависимостям

,

определяют по графику на рис. 6.2 в

зависимости от твердости поверхности

зуба или рассчитывают по эмпирическим

следующим зависимостям

Из двух значений (для зубьев шестерни и колеса) рассчитанного по формуле (6.1) допускаемого контактного напряжения в дальнейшем за расчетное принимают:

-

для прямозубых (цилиндрических) передач

- меньшее из двух значений допускаемых

напряжений

и

и ;

;

-

для косозубых цилиндрических передач

с твердостью рабочих поверхностей

зубьев Н1

и Н2

350

НВ - меньшее из двух напряжений

350

НВ - меньшее из двух напряжений

и

и ;

;

- для косозубых цилиндрических передач, у которых зубья шестерни значительно (не менее 70...80 НВ) тверже зубьев колеса -

где

-

меньшее из значений

-

меньшее из значений и

и .

.

Допускаемые напряжения изгиба. Расчет зубьев на изгибную выносливость выполняют отдельно для зубьев шестерни и колеса, для которых вычисляют допускаемые напряжения изгиба по формуле

,

МПа

,

МПа

где

- предел выносливости зубьев по

напряжениям изгиба, значения которого

приведены в табл. 2.2;

- предел выносливости зубьев по

напряжениям изгиба, значения которого

приведены в табл. 2.2;

SF - коэффициент безопасности, рекомендуют SF= 1,5...1,75 (см. таблицу. 6.1);

YA(KFC) -коэффициент, учитывающий влияние двустороннего Приложения нагрузки (например, реверсивные передачи), при односторонней нагрузке YA =1 и при реверсивной YA = 0,7...0,8 (здесь большие значения назначают при H1 и Н2 > 350 НВ);

Yn(Kfl) - коэффициент долговечности, методика расчета которого аналогична расчету ZN (смотри выше).

При

При

При

следует принимать

следует принимать .

Рекомендуют

принимать для всех сталей

.

Рекомендуют

принимать для всех сталей

.

При постоянном режиме нагружения

передачи

.

При постоянном режиме нагружения

передачи

При переменных режимах нагрузки, подчиняющихся типовым режимам нагружения (рис.6.2),

где

принимают по таблице 6.2.

принимают по таблице 6.2.