- •1. История завода

- •2. Состав завода

- •3. Продукция завода

- •2. Бензин

- •3. Керосин

- •4. Дизельное топливо

- •6. Гудрон

- •7. Сухой газ

- •8. Жирный газ

- •10. Ббф

- •11. Всг

- •12. Масла

- •13. Катализатор

- •4. Технологические установки

- •4.1. Установка элоу-авт-6

- •4.1.1. Блок атмосферной перегонки нефти установки элоу-авт-6

- •4.1.2. Блок вакуумной перегонки мазута установки элоу-авт-6

- •4.1.3. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •4.2. Технология процесса каталитического крекинга

- •4.2.1. Значение и назначение процесса

- •4.2.2. Сырье каталитического крекинга

- •4.2.3. Коксообразование

- •4.2.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

- •4.3. Каталитическое о-алкилирование метанола изобутиленом

- •4.3.1. Основы управления процессом о-алкилирования метанола изобутиленом

- •4.4. Процесс каталитического риформинга

- •4.4.1. Установки каталитического риформинга со стационарным слоем катализатора

- •4.4.2. Установки каталитического риформинга с непрерывной регенерацией катализатора

- •4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

- •4.5.1. Технологическая схема установки гидроочистки дизельного топлива лч-24-2000

- •4.5.2. Гидроочистка вакуумных дистиллятов

- •4.6. Процессы гидрокрекинга нефтяного сырья

10. Ббф

Бутан-бутиленовая фракция (ББФ) – газообразный продукт процесса каталитического крекинга, содержащая нормальные (неразветвленные) алканы и алкены с числом атомов углерода 4.

Бутан-бутиленовая фракция является сырьём алкилирования, которое направлено на получения высокооктановых компонентов автомобильного бензина.

11. Всг

Водородсодержащий газ (ВСГ) может быть получен как дополнительный продукт в процессе гидрокрекинга. ВСГ используется в циклах гидроочистки бензинов, дизельного топлива и т. д.

12. Масла

Нефтяные масла получают фракционной перегонкой нефти. Нагретая до 300 С нефть выделяет легкие продукты: бензин, лигроин, керосин; из оставшейся части, называемой мазутом, при нагреве выше 300 С выделяется соляровый дистиллят, из которого путем дальнейшей обработки и очистки получают масла.

Нефтяные масла используются для смазки двигателей (моторные - для смазки двигателей авиационных, автомобильных и дизельных двигателей), машин и механизмов (индустриальные), цилиндров, подшипников, зубчатых передач, осей железнодорожных вагонов, колесных пар тепловозов и паровозов и др. (цилиндровые, турбинные, компрессорные, трансмиссионные, осевые, изоляционные масла), масла для гидравлических систем - гидропередач автомобилей, самолетов, тепловозов и других механизмов. Светлые нефтяные масла используют в медицине и парфюмерии.

13. Катализатор

Катализаторы процессов нефтеперерабoтки ускоряют каталитический крекинг, гидрообессеривание, гидрокрекинг, гидродеароматизацию, риформинг.

Катализаторы крекинга – цеолитсодержащие.

Катализаторы гидрообессеривания нефтепродуктов - преимущественно алюмокобальтмолибденовые и алюмоникельмолибденовые.

Катализаторы деароматизации - металлы VIII группы (Ni, Pt, Pd, Rh, Ru).

Для гидрокрекинга вакуумного газойля с преимущественным получением бензиновых фракций наиболее эффективны катализаторы на основе поливалентных катионных форм цеолита.

Катализаторы риформинга полифункциональны. Гидрирующую и дегидрирующую функцию осуществляют металлы VIII группы (Pt, Pd), кислотную - носитель (Al2О3).

4. Технологические установки

4.1. Установка элоу-авт-6

4.1.1. Блок атмосферной перегонки нефти установки элоу-авт-6

Для перегонки легких нефтей с высоким содержанием растворимых газов (1,5... 2,2%) и бензиновых фракций (до 20...30%) и фракций до 350 °С (50...60%) целесообразно применять атмосферную перегонку двухкратного испарения, то есть установки с предварительной отбензинивающей колонной и сложной ректификационной колонной с боковыми отпарными секциями для разделения частично отбензиненной нефти на топливные фракции и мазут.

Двухколонные установки обладают достаточной технологической гибкостью, универсальностью и способностью перерабатывать нефти различного фракционного состава, так как первая колонна, в которой отбирается 50...60 % бензина от потенциала, выполняет функции стабилизатора, сглаживает колебания в фракционном составе нефти и обеспечивает стабильную работу основной ректификационной колонны. Применение отбензинивающей колонны позволяет также снизить давление на сырьевом насосе, предохранить частично сложную колонну от коррозии, разгрузить печь от легких фракций, тем самым несколько уменьшить требуемую тепловую ее мощность.

Недостатками двухколонной АТ является более высокая температура нагрева отбензиненной нефти, необходимость поддержания температуры низа первой колонны горячей струей, на что требуюся затраты дополнительной энергии. Кроме того, установка оборудована дополнительной аппаратурой: колонной, насосами, конденсаторами- холодильниками и т.д.

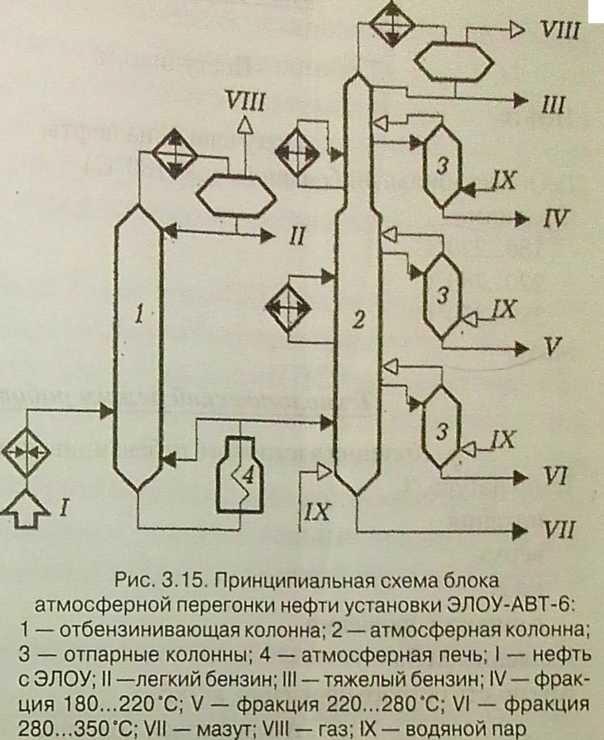

Блок атмосферной перегонки нефти высокопроизводительной, наиболее установки ЭЛОУ-АВТ-6 функционирует по схеме двухкратного испарения и двухкратной ректификации (рис. 3.15).

Обезвоженная

и обессоленная на ЭЛОУ нефть

дополнительно подогревается в

теплообменниках и поступает на разделение

в колонну частичного отбензинивания

1.

Уходящие

с верха этой колонны углеводородный

газ и легкий бензин конденсируются

и охлаждаются в аппаратах воздушного

и водяного охлаждения и поступают в

емкость орошения. Часть конденсата

возвращается на верх колонны 1

в качестве острого орошения. Отбензиненная

нефть с низа колонны 1

подается в трубчатую печь 4,

где нагревается до требуемой

температуры и поступает в атмосферную

колонну 2.

Часть отбензиненной нефти из печи 4

возвращается в низ колонны 1

в качестве горячей струи. С верха

колонны 2

отбирается тяжелый бензин, а сбоку

через отпарные колонны 3

выводятся топливные фракции 180...220 (230),

220(230)...280 и 280...350 °С. Атмосферная колонна

кроме острого орошения имеет 2

циркуляционных орошения, которыми

отводится тепло ниже тарелок отбора

фракций 180...220 и 220...280°С. В нижние части

атмосферной и отпарных колонн подается

перегретый водяной пар для ошарки

легкокипящих фракций. С низа атмосферной

колонны выводится мазут, который

направляется на блок вакуумной перегонки.

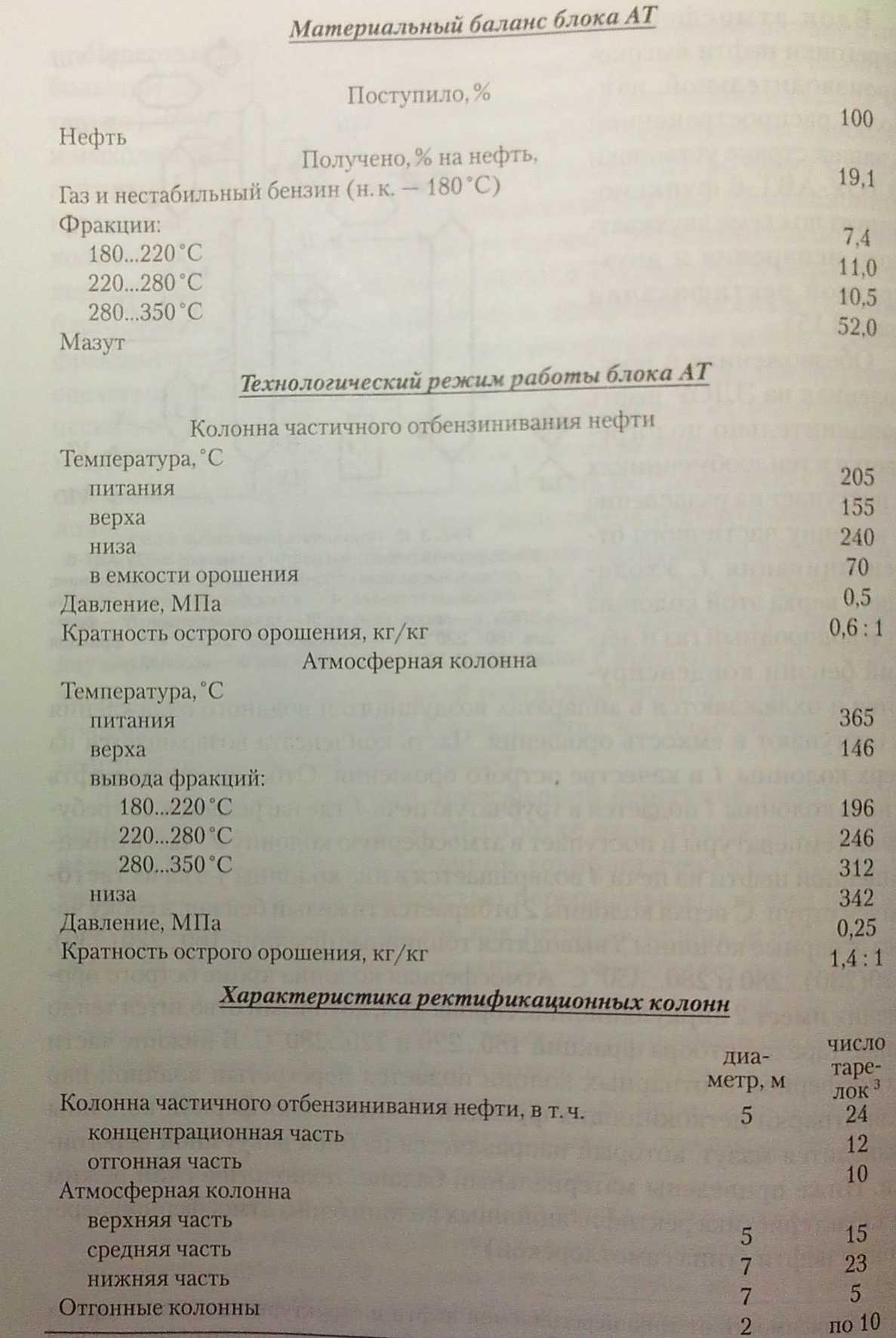

Ниже приведены материальный баланс,

технологический режим и характеристика

ректификационных колонн блока атмосферной

перегонки нефти (типа самотлорской).

Практикой эксплуатации промышленных установок АТ и АВТ были выявлены следующие недостатки схемы, показанной на рис. 3.15:

не обеспечиваются проектные показатели по температуре подогрева нефти на входе в К-1, тем самым и по отбору легкого бензина в ней;

способ регулирования температуры низа К-1 посредством горячей струи через печь требует повышенных энергозатрат на циркуляцию отбензиненной нефти.