- •1. История завода

- •2. Состав завода

- •3. Продукция завода

- •2. Бензин

- •3. Керосин

- •4. Дизельное топливо

- •6. Гудрон

- •7. Сухой газ

- •8. Жирный газ

- •10. Ббф

- •11. Всг

- •12. Масла

- •13. Катализатор

- •4. Технологические установки

- •4.1. Установка элоу-авт-6

- •4.1.1. Блок атмосферной перегонки нефти установки элоу-авт-6

- •4.1.2. Блок вакуумной перегонки мазута установки элоу-авт-6

- •4.1.3. Блок стабилизации и вторичной перегонки бензина установки элоу-авт-6

- •4.2. Технология процесса каталитического крекинга

- •4.2.1. Значение и назначение процесса

- •4.2.2. Сырье каталитического крекинга

- •4.2.3. Коксообразование

- •4.2.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

- •4.3. Каталитическое о-алкилирование метанола изобутиленом

- •4.3.1. Основы управления процессом о-алкилирования метанола изобутиленом

- •4.4. Процесс каталитического риформинга

- •4.4.1. Установки каталитического риформинга со стационарным слоем катализатора

- •4.4.2. Установки каталитического риформинга с непрерывной регенерацией катализатора

- •4.5. Промышленные процессы гидрооблагораживания дистиллятных фракций

- •4.5.1. Технологическая схема установки гидроочистки дизельного топлива лч-24-2000

- •4.5.2. Гидроочистка вакуумных дистиллятов

- •4.6. Процессы гидрокрекинга нефтяного сырья

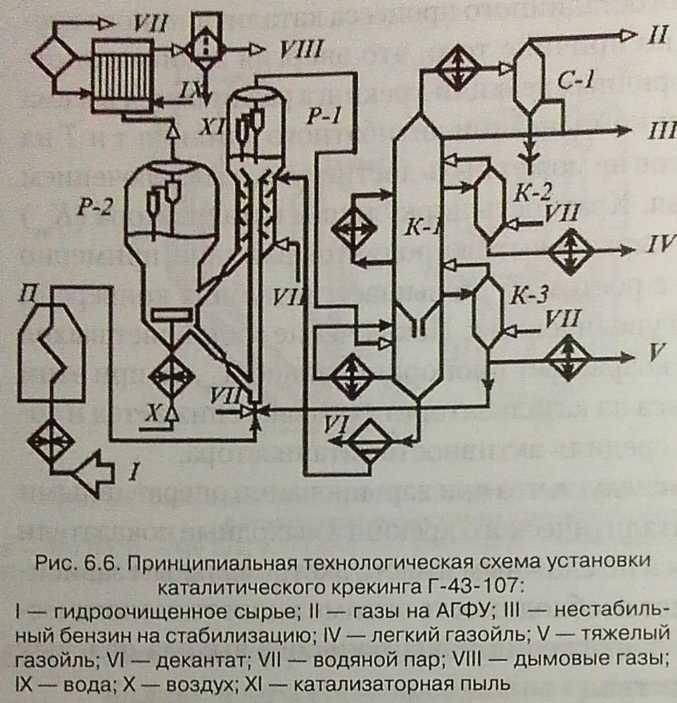

4.2.4. Технологическая схема установки каталитического крекинга с прямоточным лифт-реактором

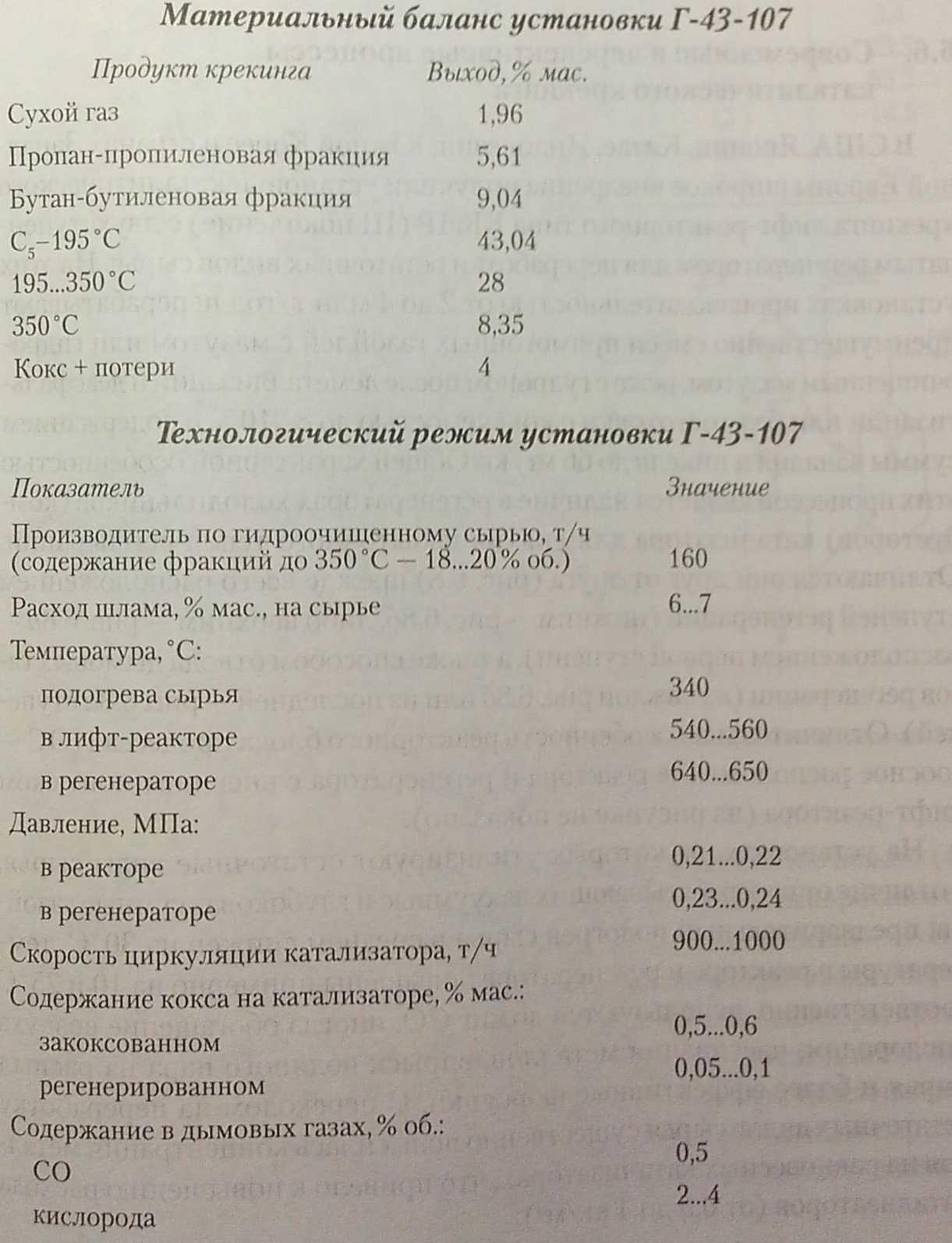

Промышленные установки каталитического крекинга имеют однотипную схему по фракционированию продуктов крекинга и различаются в основном конструктивным оформлением и принципом реакционного блока. В отечественной нефтепереработке эксплуатируются установки разных поколений: типа 43-102 с циркулирующим шариковым катализатором; типа 43-103, 1А/1М и ГК-3 — с кипящим слоем микросферического катализатора и типа Г-43-107 с лифт-реактором. Основное развитие в перспективе получат комбинированные установки каталитического крекинга Г-43-107 и их модификации. В их состав кроме собственно установки каталитического крекинга входят блок пироочистки сырья крекинга производительностью 2 млн т/год и блок газофракционирования и стабилизации бензина.

Технологическая

схема секций крекинга и ректификации

установки Г-43-107 представлена на рис.

6.6. Гидроочшценное сырье после подогрева

в теплообменниках и печи П

смешивают с рециркулятом и водяным

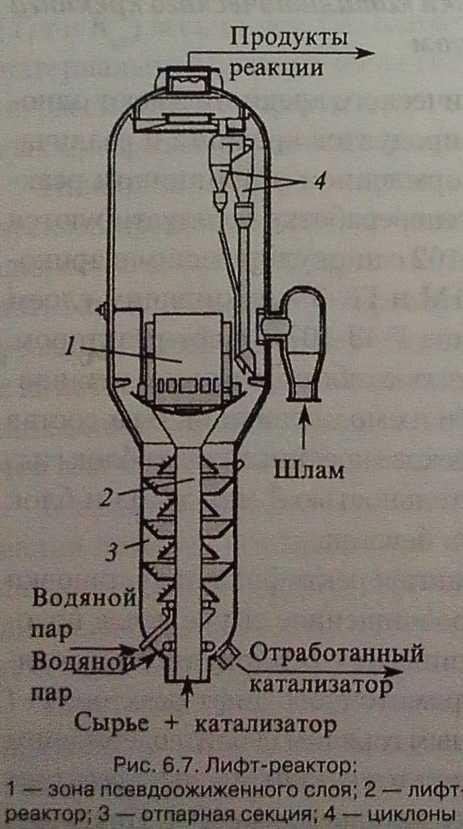

паром и вводят в узел смешения прямоточного

лифт-реакгора Р-1

(рис.

6.7). Контактируя с регенерированным

горячим цеолитсодержащим катализатором,

сырье испаряется, подвергается катализу

в лифт-реакторе и далее поступает в зону

форсированного кипящего слоя Р-1.

Продукты

реакции

отделяют от катализаторной пыли в

двухступенчатых циклонах и направляют

в нижнюю часть ректификационной

колонны К-1

на

разделение.

Закоксованный катализатор из отпарной зоны Р-1 по наклонному катализаторопроводу подают в зону кипящего слоя регенератора Р-2, где осуществляют выжиг кокса в режиме полного окисления оксида углерода в диоксид. Регенерированный катализатор по нижнему наклонному катализаторопроводу далее поступает в узел смешения лифт-реактора. Воздух на регенерацию нагнетают воздуходувкой. При необходимости его можно нагревать в топке под давлением. Дымовые газы через внутренние двухступенчатые циклоны направляют на утилизацию теплоты (на электрофильтры и котел-утилизатор).

В К-1 для регулирования температурного режима предусмотрены верхнее острое и промежуточные циркуляционные (в средней и нижней частях) орошения. Отбор легкого и тяжелого газойля осуществляют через отпарные колонны К-2 и К-3. Нижняя часть колонны является отстойником (скруббером) катализаторного шлама, который возвращают в отпарную зону Р-1.

Часть тяжелого газойля подают в узел смешения лифт-реактора как рециркулят. С верха колонны выводят смесь паров бензина, воды и газов крекинга, которую после охлаждения и конденсации разделяют в газосепараторе С-1 на газ, нестабильный бензин, направляемые в блок газофракционирования и стабилизации бензина. Водный конденсат после очистки от сернистых соединений выводят с установки. Ниже приведены материальный баланс, технологический режим установки Г-43-107 и качество сырья крекинга.

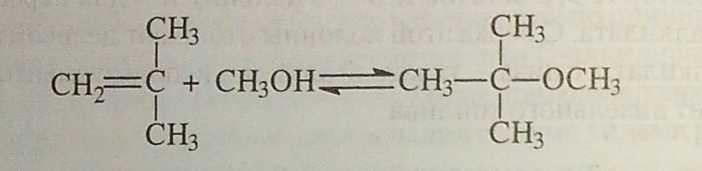

4.3. Каталитическое о-алкилирование метанола изобутиленом

Назначение процесса — производство высокооктанового кислородсодержащего компонента автобензина О-алкилированием метанола изобутиленом:

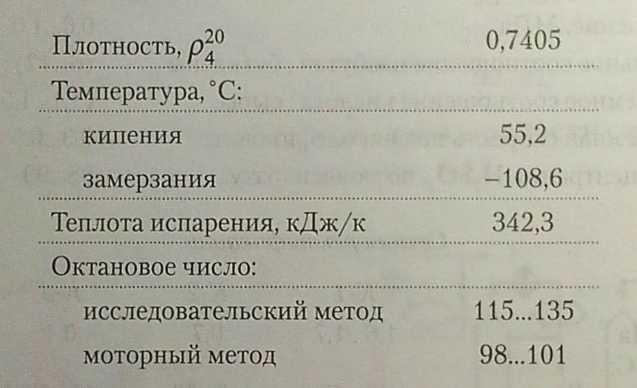

МТБЭ, по сравнению с алкилатом, обладает более высоким октановым числом и низкой температурой кипения, что в совокупности позволяет повысить октановое число преимущественно головных фракций базового бензина, тем самым и равномерность распределения детонационной стойкости по его фракциям.

В товарные автобензины МТБЭ добавляют в количестве 5...15%. Эфирсодержащие бензины характеризуются дополнительно таким достоинством, как большая полнота сгорания и меньшая токсичность выхлопных газов.