806

.pdf

бенность структуры покрытий, вибрации в системе станок-инструмент-деталь. Характер износа керамики ВО-13 и ВОК-60 одинаковый – в местах контакта между обрабатываемой поверхностью и инструментальным материалом на задней поверхности режущего инструмента образуется выемка, которая быстро увеличивается, появляются микросколы, переходящие в бороздки и приводящие к более крупным сколам и выкрашиваниям режущей кромки. Однако, даже при таком характере износа режущие пластины из керамики ВОК-60, показали работоспособность в 1,5 – 2 раза большую, чем пластин из керамики ВО-13. Сравнительные испытания резцовых пластин из композитов показали хорошую работоспособность режущих вставок из композита-01 (Эльбор-Р). Исследования геометрических параметров режущих пластин позволили выявить, что лучшие показатели по стойко-

сти имеют резцы с геометрией: φ = 45°; φ1 = 15°; = -10°; = 10°; r = 1,0 мм.

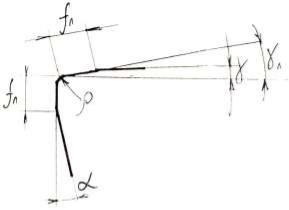

Высокую эффективность показало при стойкостных испытаниях нанесение защитной фаски на передней поверхности fл шириной 0,1 мм под углом л = -20°, радиуса округления режущей кромки ρ = 0,05 мм и защитной фаски по задней поверхности fл= 0,1 мм под углом л = 0° (рис. 1).

Рисунок1. Форма защитных фасок на резце

Эта фаска, имитирующая площадку износа, снижает интенсивность выкрашивания режущей кромки и оказывает в сочетании с округлой кромкой выглаживающее действие на обработанную поверхность, уменьшая шероховатость.

Исследования износа режущего инструмента из композита-01 показали, что износ режущей части происходит как по передней, так и по задней поверхности (Рис. 2). На передней поверхности формируется лунка, за границей которой образуется «налет», имеющий чешуйчатую поверхность. Износ по задней поверхности характеризуется появлением пилообразных бороздок, совпадающих с направлением вектора скорости резания, что является проявлением абразивного износа. Образующая скользящей стружкой лунка на передней поверхности располагается между фаской и главной задней поверхностью. В результате развития лунки образуется новое режущее лезвие, которое опускается в процессе резания на глубину лунки. При увеличении скорости резания от 23 до 78 м/мин. растет температура в зоне контакта резец-деталь, что ведет к образованию на фаске износа сплошного слоя металла вследствие адгезионной связи обрабатываемого металла и материала резца.

70

а |

б |

|

Рисунок 2. Износ резцов из компазита – 01 при точении покрытий из порошка ПГ-ХН80СР4.

а – износ по передней поверхности; б – износ по задней поверхности.

При обработке резанием, превышающим оптимальные скорости, характер износа меняется. Если при скоростях резания в пределах 23 – 110 м/мин. имеет место абразивно-адгезионный износ, то при скоростях свыше 110 м/мин. износ резцовых вставок носит адгезионно-усталостный характер. При таком виде износа наблюдается разрушение фаски и образования на ней площадки износа, которая интенсивно увеличивается, достигая критического значения, что приводит к выкраиванию и сколам. При сколах поверхность излома крупнозернистая с наличием отдельных уступов, что, очевидно, свидетельствует о ступенчатом развитии процесса разрушения режущих кромок.

Исследования показали, что чем больше величина износа по задней поверхности, тем при меньших величинах подач наступает разрушение режущей части.

Наличие фаски износа на задней поверхности һз в пределах допустимой величины положительно сказывается на качестве обработанной поверхности. С увеличением скорости резания от 23 до 180 м/мин. шероховатость поверхности резко уменьшается, с дальнейшим повышением скорости резания изменение шероховатости незначительно (Рис. 3).

Рисунок 3. Влияние скорости резания на шероховатость обработанной поверхности.1 - һз = 0,1 мм; 2 - һз= 0,2 мм;һз = 0,3 мм. Условия обработки: подача 0,08 мм/об; глубина резания 0,2 мм; передний угол Ɣ = -10°; углы в плане φ= 45° и φ1 = 15°;

радиус при вершине r = 1,5 мм.

71

Проведенные исследования позволили выявить и рекомендовать диапазоны режимов резания при обработке покрытий из порошков (типа ПГ-СР 4) с твердостью НRС = 50 – 60; скорость резания V = 100 – 150 м/мин.; подача S = 0,15 мм/об; глубина резания t = 0,5 мм; для покрытий с твердостью до 50 НRС (типа ПГ-12Н-02) может назначаться максимально возможная скорость резания, подача в зависимости от требуемой шероховатости поверхности. Режимы в этом случае ограничиваются имеющимся оборудованием и жесткостью системы СПИД.

Исследования обрабатываемости газотермических покрытий позволяют рекомендовать для определенной группы деталей, не требующих малых величин шероховатости, окончательной технологической операции точения взамен трудоемкой операции шлифования. Замена операции шлифования на обработку лезвийным инструментом (при оптимальных режимах резания и геометрии режущего инструмента) позволит повысить производительность механической обработки и повысить качество обработанной поверхности. Известно, что при точении резцами, в отличие от шлифования не происходит существенных структурных изменений в поверхностном слое заготовки, микротвердость этого слоя выше, в нем образуются сжимающие напряжения, отсутствуют тепловые микротрещины, нет шарнирования обработанной поверхности осколками абразивных зерен, что характерно для процесса шлифования.

Литература

1.Алюминиевые сплавы. Применение алюминиевых сплавов: справочное руководство.- М.: Металлургия, 1972.- С.408

2.Восстановление деталей машин: справочник /Под ред. В.П. Иванова.- М.: Машиностроение, 2003.- 672с.

3.Порошковый антифрикционный материал на основе алюминия: а.с. 1280906: 4 С 21/12, F 16

С33/12 / Пермский политехнический институт, Анциферов В.Н., Тимохова А.П., Масленников Н.Е., Комаровский И.В., Федосеева С.Н. (СССР).- № 387528/22-02; заявл. 26.03.85; опубл. 01.09.86.

УДК 621.791.9.92

К.В. Юферов – канд. техн. наук, ГБОУ СПО Уфимский автотранспортный колледж, г. Уфа, Россия

ОСОБЕННОСТИ ВОССТАНОВЛЕНИЯ ЗОЛОТНИКА ГИДРОРАСПРЕДЕЛИТЕЛЯ Р 80 ТРАКТОРОВ И КОМБАЙНОВ

Аннотация. В статье описывается технология восстановления золотника гидрораспределителя р 80 тракторов и комбайнов электроконтактной приваркой термообработанной высокоуглеродистой стальной ленты.

Ключевые слова: электроконтактная приварка, стальная лента.

Гидрораспределители обладают высокой надежностью при соблюдении правил эксплуатации и технического обслуживания. При нарушении требований по эксплуатации происходит преждевременный износ трущихся поверхностей деталей. Сопряжение наружной поверхности золотника с корпусом распределителя

72

является наиболее подверженным такому дефекту, который осложняется наличием грязи в рабочей жидкости.

Если величина износа наружной поверхности золотника превышает значение 0,05 мм то оптимальным способом продления ресурса данной запасной части является электроконтактная приварка.

Материал изготовления золотника гидрораспределителя сталь 40Х, а твердость рабочих поверхностей составляет HRC 30...45. Для восстановления шеек на номинальный размер можно использовать различные присадочные материалы (порошок, стальная лента). Определяющим критерием при выборе материала является обеспечение достаточной твердости и технологичность процесса. Поэтому из всех возможных способов в условиях большинства ремонтных предприятий можно применить стальную ленту. Опыт такого ремонта показывает высокое качество получаемых покрытий. Учитывая протекающую закалку поверхности при процессе электроконтактной приварки, для восстановления шеек выбрали стальные ленты с содержанием углерода выше 0,45%, твердость которых при закалке выше HRC40. Проведенные теоретические и экспериментальные исследования показали, что наиболее эффективными являются средне и отожженные высокоуглеродистые стальные ленты.

Технологический процесс, заключающийся в последовательности технологических операций, восстановления ЭКП предварительно термообработанных стальных лент для заданной группы деталей состоит из следующих основных этапов:

Мойка

Дефектация

Предварительная механическая обработка

Подготовка стальной ленты и поверхности детали

Электроконтактная приварка

Промежуточная механическая обработка

Механическая обработка отверстий, пазов и.т.д.

Окончательная механическая обработка

Контрольная

Рисунок 1. Технологический процесс восстановления наружных цилиндрических поверхностей деталей ЭКП предварительно термообработанных высокоуглеродистых стальных лент

73

К приемочным работам относятся: очистка детали от загрязнений с применением водных растворов синтетических моющих средств, дефектация детали – определение ее технического состояния путем визуальной оценки или измерения.

Предварительная механическая обработка выполняется с помощью слесарных инструментов и приспособлений, а также на соответствующих металлорежущих станках. К этим операциям относятся: правка центровочных отверстий и при необходимости устранение прогиба вала, получение правильного цилиндра детали и получение необходимой шероховатости под приварку.

Основной и наиболее трудоемкой операцией подготовки детали является восстановление детали цилиндрической формы. Эта операция зависит от характера и величины износа и подразумевает механическую обработку на станках токарной и шлифовальной группы. Глубина механической обработки в основном зависит от степени овальности детали и припуска на последующую окончательную механическую обработку.

Подготовка стальной ленты для разработанного способа состоит в правильной подборке материала ленты по технологическим свойствам, а также правильная подготовка к процессу приварки. Для восстановления деталей промышленностью нашей страны выпускается более 100 наименований стальных лент. На первом этапе ленту помещают в печь для высокотемпературного отжига. В процессе термической обработки формирование вторичной окалины неизбежно в процессе охлаждения после высокой температуры сразу после окончания высокотемпературного отжига до температуры окружающего воздуха. На втором этапе поверхность ленты очищают от окалины.

Для удаления окалины существуют следующие методы:

1.Травление главным образом использовалось для удаления окалины, однако из-за строгих правил контроля загрязнения окружающей среды, касающихся кислотной обработки, требующей дополнительных затрат, механическое удаление окалины было введено в промышленное использование, и данный процесс имеет тенденцию распространяться, поскольку это обеспечивает значительное преимущество в формировании низких эксплуатационных затрат.

2.Процесс знакопеременного изгиба. В этом процессе окалина, которая является гораздо более ломкой, чем сталь, очищается и удаляется при помощи деформации растяжения поверхности ленты, а также деформации сжатия, производимых путем изгиба и обратного изгиба, используя множество роликов.

3.Обработка поверхности струей дроби. Для удаления окалины могут применяться дробеметные установки. В настоящее время применяется стальная дробь или рубленая проволока от 0,3 до 0,6 мм в диаметре (последняя имеет более долгий период использования, но ее стоимость выше), которыми обрабатывается поверхность ленты.

4.Процесс обдувания воздухом с абразивом. Возможен процесс удаления окалины при помощи абразивной обработки. Абразив (песок, оксид алюминия и т.д.) продувается при помощи сжатого воздуха сквозь выпускные отверстия и ударяется о поверхность катанки. При одновременном использовании воды и абразива процесс имеет название абразивно-струйной обработки.

Подготовка установки для ЭКП состоит в закреплении восстанавливаемой детали в патроне установки, зачистке дисковых ролик–электродов, подключении

ипроверке подачи охлаждающей жидкости в зону сварки, установлении необходимого давления в пневмоцилиндрах установки, подборе оптимальных режимов приварки. Режим приварки лент в основном зависит от диаметра восстанавливае-

74

мой детали и свойств материала ленты. В зависимости от диаметра детали изменяются такие параметры, как обороты шпинделя установки, сварочный ток, длительность импульсов и пауз. Соотношение этих величин подбирают таким образом, чтобы обеспечить 6 или 7 сварочных точек на 1 см длины сварного шва.

Приварка предварительно термообработанной высокоуглеродистой стальной ленты на изношенную часть поверхности может производиться на установках ЭКП стальной ленты, например, моделях 011-1-02, 011-1-02Н, 011-1-05, 011-1-07 и др.

Экспериментальные работы производились на установке модели 011-1-02, которая характеризуется следующими техническими параметрами:

Номинальная мощность трансформатора, кВт 75

Пределы регулирования: |

|

- длительности импульса, с |

0,02…6,0 |

- длительности паузы, с |

0,02…10,0 |

- сварочного тока, кА |

2,0 20,0 |

Диаметр восстанавливаемой детали, мм: |

|

- минимальный |

20 |

- максимальный |

200 |

На качество приварки существенно влияют величина сварочного тока и длительность импульса. Как показали экспериментальные исследования, с увеличением тока улучшается прочность сцепления покрытия с основным металлом, но

вто же время увеличивается количество микротрещин в приваренном слое и выплески металла в зоне приварки. Увеличение длительности импульса ведет к увеличению глубины зоны термического влияния, повышению прочности сцепления, при одновременном увеличении числа микротрещин и эрозия приваренной поверхности.

Расход охлаждающей жидкости (воды) составляет 1,0…1,5 л/мин. Для всех режимов. Для улучшения качества сцепления привариваемой ленты с поверхностью детали усилие сжатия сварочных электродов следует выбирать в пределах 2000…2500 Н. При низком уровне давления в пневмосистеме снижается качество сцепления, а при повышенном давлении наблюдается выплеск присадочного материала из зоны приварки.

Остальные параметры подобранного режима устанавливаются переключателями регулятора циклов сварки. При необходимости величину сварочного напряжения можно регулировать переключением ступеней трансформатора.

Заключительные операции для приемки восстановленной детали включают

всебя: шлифование наваренной поверхности, контроль качества измерением размера твердости и шероховатости.

Шлифование наваренной поверхности производится с применением смазочно-охлаждающей жидкости: - водного раствора 3…5% эмульсола (ТУ 33-1-245-69) электрокорундовыми шлифовальными кругами, например марки ПП 500×50×305 24А 32 СМ2 7К8 35 м/с Б ГОСТ 2424 - 83.

Рисунок2 Золотник гидрораспределителя Р – 80 после восстановления

Литература

1.Патент RU 2451589 C1 РФ, МПК В23К 11/06 М.Н. Фархшатов, Р.Н. Сайфуллин, К.В. Юферов, А.П. Павлов- «Способ восстановления стальной детали» [текст]/заявка 2010150379/02 от 07.12.2010; опубл. 27.05.2012 бюл. №15.

75

ТЕХНОСФЕРНАЯ БЕЗОПАСНОСТЬ

УДК 631.53.027

Т.Н. Бастрон – канд. техн. наук, А.В. Заплетина – канд. техн. наук, А.В. Логачѐв,

ФГБОУ ВО Красноярский ГАУ, г. Красноярск, Россия

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПАРАМЕТРОВ СВЧ-ЭНЕРГИИ НА ЗАРАЖЕННОСТЬ СЕМЯН ГРЕЧИХИ

Аннотация. Одним из методов предпосевной обработки семян гречихи является избирательный нагрев увлажненных семян в СВЧ-поле для стимулирования прорастания и устранения патогенной микрофлоры. Для осуществления предпосевной обработки семян гречихи были разработаны режимы.

Ключевые слова: предпосевная обработка семян, электомагнитное поле сверхвысокой частоты, гречиха, бактериальные и грибные инфекции.

Внастоящее время устойчиво сохраняется тенденция к нарастанию численности и распространению большинства возбудителей болезней зерновых культур в послеуборочный период. Среди возбудителей болезней, вызывающих явные

искрытые потери зерна, наиболее опасны микроскопические грибы и выделяемые ими микотоксины и бактерии.

Гречиха - ценная крупяная культура. Она богата питательными веществами, обладает высокими вкусовыми качествами и легко усваивается организмом человека. Она используется в качестве сырья для получения рутина (витамин Р) и других витаминов. Кроме того, она имеет большое значение в пчеловодстве и кормопроизводстве.

Для отраслей пищевой и перерабатывающей промышленности необходимы такие приемы, которые наряду с эффективным обезвреживанием токсикогенных микроорганизмов обеспечат хорошие энергетические и экономические показатели технологии обработки. [3].

Высокочастотный нагрев семян позволяет значительно сократить продолжительность технологического процесса предпосевной обработки и снижает зараженность зерна от бактериальной и грибной инфекции [4].

Основными факторами, оказывающими обеззараживающее действие на семена, является температура нагрева семян, которая зависит от влажности зерна, напряженности поля в материале и экспозиции [5].

Лабораторные исследования по влиянию электромагнитного поля сверхвысокой частоты (ЭМПСВЧ) проводились на зараженных семенах гречихи гри-

бами Fusarium oxysporum, Botrytis cinerea и бактериозом.

Воснову исследований положена методика активного планирования

двухфакторного эксперимента по плану Коно (Ко2), где каждая из независимых переменных должна принимать не менее трех значений: минимальное, максимальное и среднее. [2]. Изучаемые входные параметры:

х1 — от 30 до 90с – экспозиция нагрева ; х2 —от 180 до 900 Вт/дм3 – удельная мощность Руд.

Схема лабораторного опыта примет вид, представленный в таблице 1.

76

|

|

|

|

|

Таблица 1 |

|

|

Схема опытов обработки семян гречихи в СВЧ – поле |

|||||

|

|

|

|

|

|

|

|

Вариант |

|

Экспозиция, с |

|

Удельная мощность, Вт/дм3 |

|

1 |

|

90 |

|

|

1800 |

|

2 |

|

30 |

|

|

1800 |

|

|

|

|

|

|

|

|

3 |

|

90 |

|

|

900 |

|

4 |

|

30 |

|

|

900 |

|

5 |

|

90 |

|

|

1350 |

|

6 |

|

30 |

|

|

1350 |

|

7 |

|

60 |

|

|

1800 |

|

8 |

|

60 |

|

|

900 |

|

9 |

|

60 |

|

|

1350 |

|

10 |

|

|

|

Контроль |

|

|

Для каждого из 10 вариантов схемы весами НВ-600 было взвешено по 350 г семян гречихи, которые увлажнялись водой с температурой 200С в течение 10 минут до влажности 30 % [4, 5, 6]. В ходе проведения опытов измерялись входные параметры: измерительным комплектом К-505 мощность, потребляемая установкой, и секундомером экспозиция. Измерение температуры материала после обработки в ЭМПСВЧ производили бесконтактным методом с помощью пирометра

Testo 830-T1.

Влияние режимов СВЧ-поля на фитопатогенные микроорганизмы устанавливали по результатам фитоэкспертизы на естественном фоне заражения, в соответствии с методиками, изложенными в ГОСТ 12044-93 [5]. Применяли биологический метод, основанный на создании условий, позволяющих стимулировать рост и развитие микроорганизмов в зараженных семенах, с целью получения спороношения и последующей идентификации видового состава возбудителей и степени поражения семян. Метод позволяет определить инфекцию по типу спороношения, получаемого на естественном субстрате – семени. В ходе исследования получены результаты нагрева и зараженности образцов семян таблицы 2 и 3.

Таблица 2

Температура и зараженность семян гречихи бактериозом

Вариант |

|

|

Температура, 0С |

|

|

|

Зараженность бактериозом, % |

||||||

|

|

|

|

повторность |

|

|

|

|

повторность |

|

|||

|

1 |

|

2 |

|

3 |

|

4 |

|

1 |

|

2 |

3 |

4 |

1 |

80,8 |

78,5 |

|

|

84,5 |

81,5 |

|

4 |

|

12 |

|

4 |

8 |

2 |

52,3 |

51,5 |

|

|

51,5 |

51,8 |

|

0 |

|

0 |

|

0 |

0 |

3 |

34,8 |

35,5 |

|

|

33,3 |

35,8 |

|

0 |

|

0 |

|

0 |

0 |

4 |

27,3 |

30,0 |

|

|

29,5 |

29,3 |

|

0 |

|

0 |

|

0 |

0 |

5 |

60,5 |

58,0 |

|

|

55,5 |

67,8 |

|

12 |

|

4 |

|

4 |

0 |

6 |

45,8 |

41,5 |

|

|

42,3 |

44,5 |

|

0 |

|

4 |

|

0 |

0 |

7 |

69,0 |

70,0 |

|

|

68,5 |

68,8 |

|

4 |

|

12 |

|

8 |

0 |

8 |

34,0 |

34,3 |

|

|

33,0 |

36,3 |

|

0 |

|

0 |

|

0 |

0 |

9 |

53,5 |

52,3 |

|

|

54,0 |

57,5 |

|

0 |

|

0 |

|

4 |

0 |

10 (контроль) |

|

|

|

23,5 |

|

|

0 |

|

8 |

|

0 |

4 |

|

77

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

Зараженность семян гречихи грибными спорами, % |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Вариант |

Fusarium oxysporum |

|

|

Botrytis cinerea |

|

|

|

|||

|

повторность |

|

|

повторность |

|

|

|

|||

|

1 |

|

2 |

3 |

4 |

1 |

2 |

3 |

|

4 |

1 |

32 |

|

48 |

48 |

16 |

0 |

0 |

0 |

|

0 |

2 |

16 |

|

16 |

0 |

16 |

48 |

16 |

16 |

|

32 |

3 |

16 |

|

16 |

0 |

0 |

32 |

16 |

0 |

|

16 |

4 |

16 |

|

0 |

16 |

0 |

0 |

16 |

16 |

|

32 |

5 |

32 |

|

16 |

48 |

16 |

48 |

64 |

16 |

|

16 |

6 |

0 |

|

0 |

16 |

0 |

48 |

96 |

48 |

|

80 |

7 |

80 |

|

64 |

96 |

48 |

0 |

0 |

0 |

|

16 |

8 |

0 |

|

16 |

0 |

0 |

32 |

48 |

0 |

|

32 |

9 |

0 |

|

0 |

16 |

16 |

64 |

48 |

80 |

|

64 |

10 (контроль) |

16 |

|

32 |

16 |

4 |

80 |

96 |

96 |

|

100 |

Математическая обработка результатов исследований проводилась по методике Р.В. Пена [2]. Результаты наблюдений эксперимента соответственно вариантам варьирования плана затягивались в матрицу для проведения дисперсионного анализа, а затем и регрессионного.

В результате обработки данных по определению значимых коэффициентов получены адекватные уравнения регрессии, связывающее выходные параметры – температуру нагрева семян (y1), зараженность бактериозом (y2) и грибами

Fusarium oxysporum (y3), Botrytis cinerea (y4):

у1 52,56 7,34х1 |

17,32х2 5.93x1х2 . |

|

|

(1) |

|||||||||

y2 |

2,44 1.83x1 |

2.17x2 1,75x1 x2 . |

|

|

(2) |

||||||||

y |

3 |

14,22 3,33x |

|

2x |

2 |

9,33х 2 |

|

|

|

|

(3) |

||

|

1 |

|

|

|

2 |

|

|

|

|

|

|||

у |

4 |

5,33 2,0х 1,16х |

2 |

3х2 2,5x |

2 |

1,5х х |

2 |

. |

(4) |

||||

|

1 |

|

|

|

1 |

2 |

1 |

|

|

||||

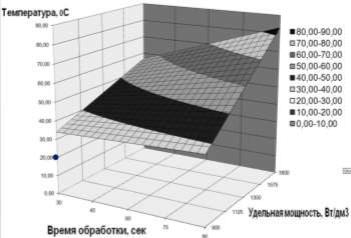

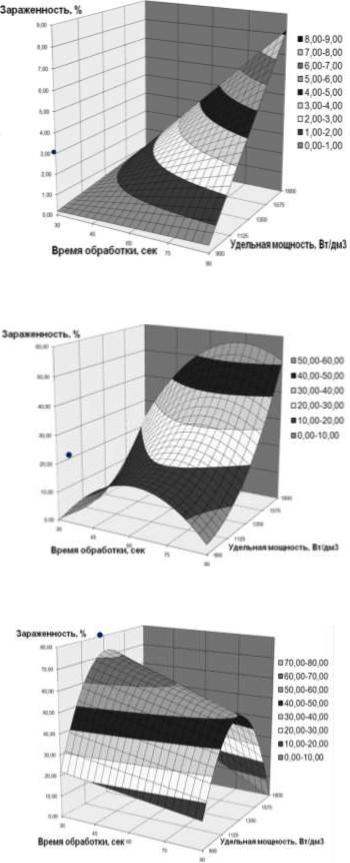

Все уравнения были табулированы в программе Excel. Поверхности откликов уравнений 1, 2, 3 и 4 приведены на рисунках 1 – 4.

Рисунок 1. Зависимость температуры нагрева семян от параметров обработки в СВЧ-поле: удельной мощности Руд и экспозиции

78

Рисунок 2. Зависимость зараженности семян бактериозом от параметров обработки в СВЧ-поле: удельной мощности Руд и экспозиции

Рисунок 3. Зависимость зараженности семян возбудителями р. Fusarium от параметров обработки в СВЧ-поле: удельной мощности Руд и экспозиции

Рисунок 4. Зависимость зараженности семян Botrytis cinerea

от параметров обработки в СВЧ-поле: удельной мощности Руд и экспозиции

79