806

.pdf

Гидравлический радиус входного прямоугольного отверстия можно определить по формуле

г, (5)

где L-периметр отверстия загрузочного окна.

Подача спирально винтового дозатора определяется по формуле [1]:

д |

|

. (6) |

|

Здесь ψ и kv- коэффициенты заполнения и скорости. Приравняв выражения

(2) и (6), получим

. (7)

Приняв,чтошириназагрузочногоокнадолжнасоставлять0,8D,получим

г (8)

Подставив полученное значение в формулу (4) и выразив шагвинта через диаметр, т.е. (с–отношение шага к диаметру),запишем равенство, возводя его в квадрат, в виде:

|

|

|

|

|

|

|

|

|

. (9) |

|

( |

) |

|

|

|

||||||

|

|

|

|

|

||||||

Запишем уравнение относительно b в окончательном виде: |

|

|||||||||

( |

) ( |

) |

. (10) |

|||||||

Решив кубическое уравнение относительно b, можно найти необходимую длину загрузочного окна для заданных параметров горизонтального винтового транспортера.

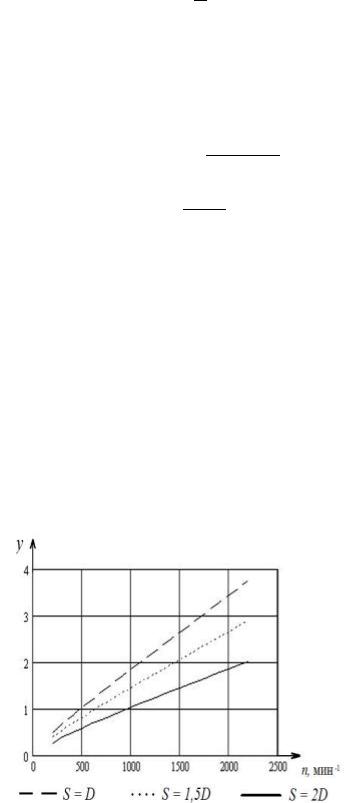

На рисунке 2 представлено изменение отношения длины загрузочного окна к диаметру кожуха в зависимости от частоты вращения пружины для различных значений шага.

Рисунок 2. Изменение отношения длины загрузочного окна к диаметру кожуха y = b/D в зависимости от частоты вращения пружины для различных значений шага.

20

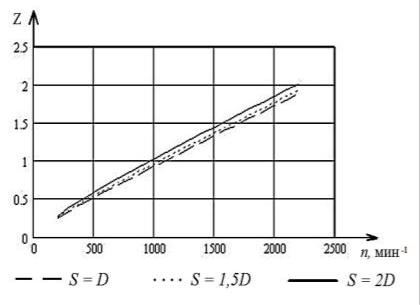

На рисунке 3 представлено изменение отношения длины загрузочного окна к диаметру кожуха в зависимости от частоты вращения пружины.

Рисунок 3. Изменение отношения длины загрузочного окна к шагу спиральновинтовой пружиныz = b/S в зависимости от частоты вращения пружины для различных значений шага.

По графикам на рисунке 3 |

для различных значений шага зависимость (10) |

можно аппроксимировать единой формулой: |

|

( |

) (11) |

Данное выражение позволит определять необходимую длину загрузочного окна для конкретного спирально-винтового дозатора без сложных математических вычислений, в которых надо знать значения присутствующих в них коэффициентов, с точностью, достаточной для практического применения.

Литература

1.Исаев Ю.М., Артемьев В.Г., Губейдуллин Х.Х, Аксенова Н.Н. Зависимость длины загрузочного окна от частоты вращения пружины // Фундаментальные исследования. – 2006. – №12 С.88-90.

2.Обоснование геометрических параметров спирально-винтового питателя //

http://mt2.bmstu. ru /old/bmr2015/v4/4.

3.Третьяков В.И. Разработка и исследование средств раздачи сухих кормов и методов эксплуатационной оценки поточных кормораздаточных линий на свинокомплексах: диссертация кандидата технических наук/ В.И. Третьяков. – Л., 1976.

4.Шубин, И.Н. Технологические машины и оборудование. Сыпучие материалы и их свойства: учеб. пособие / И.Н. Шубин, М.М. Свиридов, В.П. Таров. –Тамбов: Изд-во Тамб. гос. техн. ун-та, 2005. – 76 с.

21

УДК 637.131

И.П. Машкарева, И.А. Носков,

ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

МЕТОДИКА РАСЧЕТА ТЕРМИЗАЦИОННОЙ УСТАНОВКИ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МОЛОКА

Аннотация. Рассмотрена технология переработки молока методом термизации. Предложена методика расчета участков нагрева и охлаждения термизационной установки применительно к малым фермам фермерских хозяйств.

Ключевые слова: первичная обработка молока, термизационная установка, тепловой расчет секций нагрева и охлаждения.

Технология первичной обработки молока на фермах включает в себя очистку, охлаждение и при необходимости для ферм, напрямую реализующих молоко населению, пастеризацию. Продажа непастеризованного молока населению запрещена.

Пастеризационные установки отечественного производства и зарубежных фирм (Альфа-Лаваль и др.) предназначены для ферм и комплексов с большим поголовьем скота. Для фермерских хозяйств эти установки, обладающие большой энергоемкостью, экономически невыгоды. Другим недостатком высокотемпературных (85…90 °С) пастеризационных установок является тот факт, что при температуре 60°С свертываются и выпадают в осадок нестойкие к температурному воздействию белки молока: глобулин и альбумин, и как следствие, ухудшается вкус молока. Поэтому тепловая обработка молока при более низкой температуре (63°С) под названием термизация, предложенная сотрудниками Вологодской академии ВГМХА [1], является более предпочтительной.

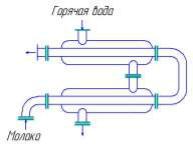

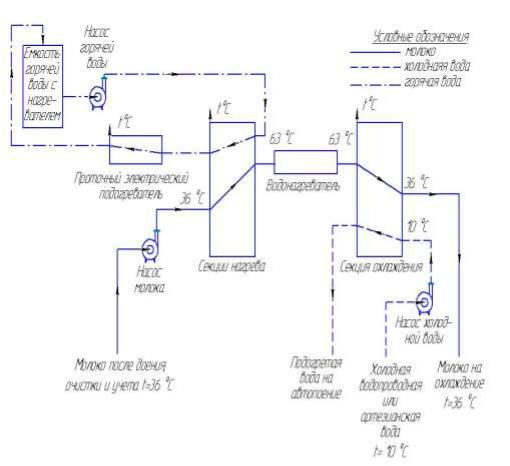

Осноной конструкции термизатора, предложенной указанными сотрудниками, является теплообменник «труба в трубе» (рис. 1), состоящего из ряда наружных труб большого диаметра, с расположенными внутри трубами меньшего диаметра во внутреннюю трубу из нержавеющей стали под напором подают свежевыдоенное молока, а по наружной трубе из стали Ст.3 транспортируют горячую воду (теплоноситель). В следствии разности температурных напоров потоков, движущихся в разных направлениях, через стенку внутренней трубы осуществляется теплообмен. Наружная труба имеет теплоизоляционное покрытие. Схема и состав оборудования участка термизации молока представлены на рисунке 2. В следствии разности температурных напоров потоков, движущихся в противоположных направлениях, происходит нагрев молока.

Рисунок 1. Теплообменник типа «труба в трубе»

22

Целью теплового расчета является определение частных коэффициентов теплоотдачи, теплопередачи и поверхностей теплообмена, необходимых для определения конструктивных размеров теплообменного аппарата.

Расчет параметров теплообменного аппарата выполнен отдельно для участка нагрева и охлаждения и для наглядности на примере молочно-товарной фермы (МТФ) с:

-поголовьем коров, -среднегодовым удоем на фуражную корову

Рисунок 2. Схема и состав оборудования участка термизации молока

1.Методика расчета параметров секции нагрева

1.1Подготовка исходных данных к тепловому расчету заключается в следующем:

Определяют общее годовое количество молока |

, кг: |

|

||

|

|

( |

) |

|

Вычисляют максимальный суточный удой молока |

|

, кг: |

||

|

|

|

( |

) |

|

|

|

||

где - коэффициент неравномерности удоя в течении года;

-коэффициент учитывающий сухостойность коров, [2].

Устанавливают максимальный разовый удой, кг

23

|

|

( ) |

|

|

|

где – число доек за день, |

. |

|

Определяют производительность линии машинного доения коров с помощью передвижной доильной установки УДВ-20 со сбором молока в перенос-

ные ведра |

, кг/ч: |

||

|

|

|

( ) |

|

|

||

где Т – продолжительность разового доения коров, ч. Т=1,5…2,25 [2]. Вычисляют максимальную продолжительность разового доения коров

|

|

|

|

( ) |

|

|

|

|

|

|

|

|

( |

) |

|||

|

|

||||

где |

– количество доильных установок, |

|

|||

– производительность доильной установки УДВ-20 составляет 20 коров/ч При условии равенства производительностей доильной и термизационной установок продолжительность работы термизационной установки принимаем

равной продолжительности доильной установки, т.е.

,

а объемная производительность тепловой при плотности молока 1023кг/м3,

соответствующей температуре 36°С, составит |

|

|

|||

|

|

|

( |

) |

|

|

|

|

|||

Принимают ориентировочно продолжительность нагрева молока в секции |

|||||

нагрева |

|

|

|

|

|

|

|

⁄ |

( |

) |

|

где |

– время выдержки молока при t=63 °С, |

|

, -; |

||

Тогда продолжительность работы участка охлаждения молока после пасте- |

|||||

ризации составит: |

|

|

|||

|

|

|

|

( |

) |

1.2 Определение физических свойств молока и воды

Для определения физических свойств молока необходимо установить его

среднюю температуру |

: |

|

|

( |

) |

( ) |

|

|

|

|

|

|

|

|

|

Для определения физических свойств теплоносителя следует определить конечную температуру горячей воды. Ее находят путем решения уравнения теплового баланса:

|

|

|

( ) |

|

или |

|

|

|

|

( |

) |

( |

) |

( ) |

где В – расход воды, необходимый для нагрева молока, |

|

|||

|

|

|

( |

) |

где n – коэффициент кратности или водное число, n=3…7 [4].

– соответственно средняя удельная теплоемкость молока и воды.

24

Средняя температура воды |

равна: |

|

|

|

||||||||

( |

|

) |

|

|

|

( |

) |

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

Зная величину |

, |

|

определяют тепловую нагрузку термизатора на |

|||||||||

участке нагрева Q: |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

( |

) |

|

где М-производительность аппарата, равная |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

( |

) |

|

Рассчитывается величина средней логарифмической разности температур |

||||||||||||

между нагревающей (горячая вода) и охлаждающей (молоко) жидкостями |

: |

|||||||||||

( |

|

|

|

|

) |

|

( |

) |

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

( |

|

|

|

|

) |

|

|

|||||

|

|

|

|

|

|

|

|

|||||

При ориентировочно |

принятом значении коэффициента теплоотдачи |

|||||||||||

k=1100…1400 Вт/(м2* |

) [4] рабочая поверхность секции нагрева термизатора |

|||||||||||

может быть найдена из решения уравнения теплопередачи: |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

( |

) |

|

|

|

|

|

|

|

|

|

|

|

|

||

Одновременно определяют длину участка секции нагрева Lн, м: |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

( |

) |

|

|

|

|

|

|

|

|

|

|

|

|

||

где – наружный диаметр трубы, транспортирующий молоко[6]. |

|

|||||||||||

2. Тепловой расчет параметров участка охлаждения

Из уравнения теплового баланса находим величину конечного значения температуры холодной воды при ее начальном значении:

( ) ( ) ( )

Для определения физических свойств воды в секции охлаждения определим ее среднюю температуру:

|

|

|

|

|

|

|

|

|

|

( |

) |

|

|

|

|

|

|

|

|

|

|

||

Определяем среднюю логарифмическую разность температур в секции |

|||||||||||

охлаждения |

: |

|

|

|

|

|

|

|

|

|

|

|

( |

|

) |

|

|

( |

) |

||||

|

|

|

|

|

|

|

|

|

|

||

|

( |

|

) |

|

|||||||

|

|

|

|

|

|||||||

Находим величину поверхности охлаждения |

: |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

( ) |

|

|

|

|

|

|

|

|

|

|

|

||

где |

– производительность секции охлаждения, |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

( |

) |

|

|

|

|

|

|

|

|

|

|

||

k– коэффициент теплопередачи,

-продолжительность работы участка охлаждения, Соответственно длина участка охлаждения составит:

25

Конструктивно участки теплообменника типа «труба в трубе» выполнены в виде змеевика, в котором продольные участки внешних и внутренних труб соединены друг с другом последовательно с помощью колен и патрубков (рис. 1). В такой конструкции теплообменника достигаются высокие скорости потоков жидкости как в трубах, так и межтрубном пространстве, благодаря чему обеспечивается турбулентный режим течения.

Выводы

1.Обоснованы методики теплового расчета термизационной установки для фермерских хозяйств.

2.Определены необходимые исходные данные для теплового расчета установки.

3.Предложен вариант интенсификации процесса теплообмена за счет турбулизации потоков молока и воды.

Литература

1.Влияние термизации молока на его показатели/ А.А. Шутов, В.Н. Туваев // Механизация и электрификация сельского хозяйства. 2011.-№2.-С.25-26.

2.Курсовое и дипломное проектирование по механизации животноводства / Д.Н. Мурусидзе и др. – М.: Колос С, 2007.-296 с.

3.Лисин П.А., Полянский К.К., Миллер Н.А. Современное технологическое оборудование для тепловой обработки молока и молочных продуктов. Справочное пособие. – СПб.: ГИОРД,

2009.- 136 с.

4.Вагин Б.И., Чугунов А.И., Мерзоянц Ю.А., Калюга В.В., Коновалов В.В. Лабораторный практикум по механизации и технологии животноводства. – Великие Луки. – Великолукская ГСХА. – 534 с.

5.Кишкин А.А., Краев М.В., Зуев А.А. Интенсификация теплообмена. Вестник Сибирского государственного аэрокосмического университета имени академика М.Ф. Решетнева.

6.Бредихин С.А. Технологическое оборудование переработки молока: Учебное пособие. – СПб.: Издательство «Лань», 2015.-416 с.

УДК 622.251

В.Ф. Миллер – канд. техн. наук, ФГБОУ ВО Пермская ГСХА, г. Пермь, Россия

КРИТЕРИЙ РАЗРУШЕНИЯ УПРУГО-КЛИНОВЫМ ПЛАСТИЧНЫМ МАТЕРИАЛОМ КЛИНОВЫМ РАБОЧИМ ОРГАНОМ КОМБИНИРОВАННОГО ТИПА

Аннотация. Объектом данного исследования является рабочий орган в виде клина с плоским наконечником и критерий разрушения материала. Разрушение материалов с целью снижения энергоѐмкости и увеличения производительности процесса решаются на основе критериев. Критерий разрушения слежавшихся и смерзшихся материалов учитывает закономерности образования трещин, образование свободной поверхности и отделение куска материала от массива. Определение критерия с учѐтом различных параметров рабочего органа производится для различных вариантов индивидуально. В исследовании принят силовой критерий К, который пропорционален растягивающей нагрузке и зависит от формы и

26

размеров трещин. Этот критерий учитывает интенсивность создания напряжений и определяется по зависимости, принятой в данном исследовании. Экспериментальное значение коэффициента интенсивности напряжений как критерия разрушения для соляных отложений подчиняется нормальному закону распределения и

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

составило с вероятностью 0,95% К |

I |

К |

IC |

37,45МПа м 2 . |

||

|

|

|

|

|

||

Ключевые слова: критерий разрушения, рабочий орган, трещина, парамет- |

||||||

ры разрушения, упруго-пластичные материалы, поверхность отрыва, коэффициент интенсивности напряжений.

Упруго-пластические свойства проявляются у многих материалов, в том числе черных пород и сломавшихся при транспортировке и хранении (соль, мерзлые материалы, уголь и т.д.). При статическом и динамическом воздействии энергия, затраченная на разрушение расходуется на создание трещин, образование площади свободной поверхности и отделение единицы объѐма материала от массива.

Решение задач разрушения тела с трещинами трудно описать математически. С математической точки зрения разрушение наступает при реализации некоторых предельных условий, обеспечивающих отсутствие решений соответствующей задачи равновесия тел с впадинами. Эти условия, являясь интегральными характеристиками процесса разрушения, согласуются с общей концепцией разрушения твердых тел [7].

Для различных моделей развития трещин общим в пределах феноменологического подхода является то, что в начальный момент времени задается некоторое конечное возмущение в виде начальных трещин. Это положение подтверждается экспериментальными данными о наличии несовершенств структуры материала. Вывод критериев прочности с учетом конкретного процесса разрушения приводит к выражениям, совпадающим по форме с обычными критериями прочности. Постоянные, входящие в эти выражения, будут зависеть от координат, длины и геометрии начальных трещин.

Критерии начала распространения трещины могут быть получены, как на основе энергетических, так и силовых подходов. Из работы [3] следует, что энергетический критерий разрушения и силовой эквиваленты.

Поэтому для дальнейшего исследования принят силовой критерий К, который пропорционален растягивающей нагрузке и зависит от формы и размеров трещины.

Предложенный критерий устанавливает условие распространения трещины, заключающееся в том, что коэффициент интенсивности напряжений К достигает критической величины КС =const, т.е. К= КС .

27

Величина К определяется теоретически, а КС - экспериментально.

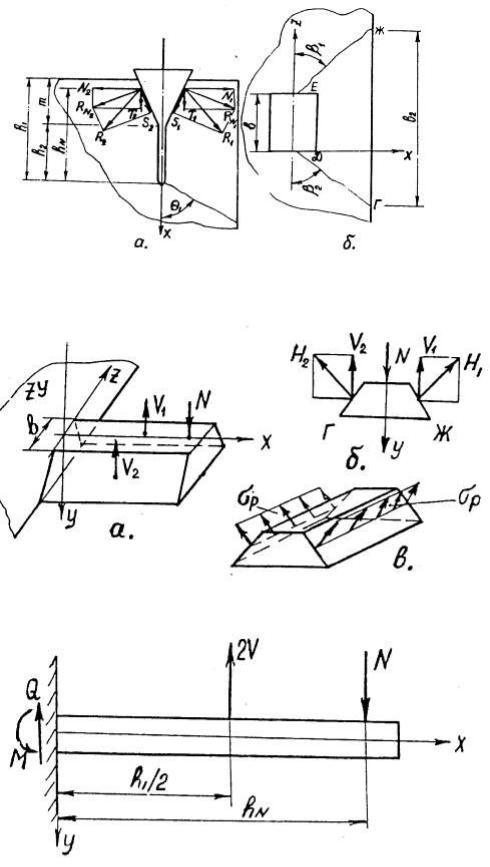

Для вывода формулы коэффициента интенсивности напряжений рассмотрим плосконапряженную задачу внедрения клина в массив при создании лидирующей щелитрещины (К= K I ). Рабочий орган состоит из плоского наконечника и клиновой части. Плоский наконечник при внедрении образует лидирующую трещину, а клин создает распорное усилие. Внедрение рабочего органа производится под воздействием частоударной нагрузки в разрушаемый материал (рис.1).

Принимаются следующие допущения:

Разрывное усилие по линиям ГД и ЕЖ определяются равномерно распределенной нагрузкой р , которая является нормальным напряжением на разрыв для

разрушаемого материала, массовые силы и работа, затраченная на внедрение плоской части рабочего органа, не учитывается, отделение части материала происходит мгновенно, величина деформации материала эквивалентна сосредоточенной силе.

В статике клин и откалываемая часть материала находятся в критический момент разрушения, когда отрыв по линиям ГД и ЕЖ ещѐ не произошел. Отрываемый кусок, имеющий форму трапецевидного параллелепипеда, можно представить как защемленную на одном конце балку, на которую действую следующие силы:

N- отрывное усилие, создаваемое клином, Н; V- вертикальная составляющая силы;

где Fф - фактическая поверхность отрыва (площадь боковых граней

призмы), м2 .

Для хрупких материалов разрушение по поверхностям ГД и ЕЖ происходит от разрыва под действием силы N [2].

Если рабочий орган имеет клиновую часть симметричной формы ( 1 2 ) и находится в вертикальном положении параллельно плоскости забоя, тогда, очевидно, V1 V2 V , 1 2 . Из рис.2б получим

V p Fф cos ,

где - угол между плоскостью забоя и поверхностью трещины, градус. Кроме того, Fф h1/sin , и окончательно

V p h1 ctg , (1)

где и h1 -соответственно плечо и глубина внедрения, м.

Сила V приложена к балке по центру боковых граней на расстоянии h1 /2 от защемления.

Сила отрыва N определяется [4]

N 0,5 Pctg ( / ) , (2)

где P –усилие вдавливания рабочего органа, Н;

- угол наклона одной из граней клина (симметрично), градус;

/ -угол трения материала по поверхности клина, градус.

Сила N приложена на 1/3 глубины внедрения клина ( m) от начала координат на расстоянии (рис.1)

28

Рисунок 1. Схема внедрения клина

Рисунок 2. Схема сил, действующих на балку

Рисунок 3. Расчѐтная схема защемленной балки

29