- •12.2.1 Затраты на проектирование без использования информационных технологий………………………………………………………………....90

- •1 Выбор системы подачи, схемы и основных параметров

- •1.1 Выбор системы подачи и схемы двигателя

- •1.2 Выбор величины давления в камере сгорания и

- •1.3 Выбор коэффициента избытка окислителя для случая применения плёночного охлаждения

- •1.4 Выбор и определение коэффициентов, характеризующих совершенство процессов в камере сгорания и сопле

- •2 Тепловой расчет камеры

- •3 Определение параметров системы подачи

- •4 Профилирование внутреннего контура камеры

- •4.1 Определение объема камеры сгорания и ее основных геометрических размеров

- •4.2 Профилирование контура сверхзвуковой части сопла

- •5 Определение подогрева рабочего тела в тракте охлаждения камеры. Влияние неадиабатности процесса

- •5.1 Подогрев рабочего тела в тракте охлаждения

- •5.2 Влияние неадибатности процесса на

- •6 Проектирование и расчет смесеобразования жрд

- •6.1 Выбор формы, типа и конструктивной схемы смесительной головки

- •6.2 Дополнительные устройства, располагаемые на смесительной головке камеры

- •6.3 Выбор типа форсунок

- •6.4 Выбор схем расположения форсунок на смесительной головке

- •6.5 Массовые расходы компонента

- •6.6 Расчет двухкомпонентной центробежно-центробежной форсунки

- •6.6.1 Упрощенный гидравлический расчет наружного контура двухкомпонентной центробежно-центробежной форсунки

- •6.6.2 Поверочный расчет двухкомпонентной центробежно-центробежной форсунки

- •7 Функциональное проектирование

- •7.2 Компоновочная схема двигателя

- •7.3 Конструкция камеры

- •7.4 Расчёт теплозащиты элементов камеры

- •7.4.1 Выбор системы теплозащиты элементов камеры и вида охладителя

- •7.4.2 Подготовка данных для расчёта системы проточного охлаждения на эвм

- •7.4.3 Проектирование оребрения стенки камеры и определение коэффициента эффективности оребрения

- •7.4.4 Расчет температуры стенки с учетом оребрения

- •7.4.5 Расчёт входного патрубка и коллектора охладителя Определяем диаметр входного патрубка охладителя:

- •8 Расчет на прочность элементов камеры

- •8.1 Расчёт прочности смесительной головки

- •8.1.1 Расчёт на прочность форсуночного блока днищ

- •8.2 Расчет прочности корпуса

- •8.2.1 Расчет общей прочности камеры

- •8.2.2 Расчет на прочность сварного шва

- •8.2.3 Расчет местной прочности камеры

- •9 Выбор материалов элементов камеры двигателя

- •10 Последовательность сборки камеры

- •11 Разработка конструкции узлов качания камеры

- •11.1 Разработка узлов качания камеры

- •11.2 Расчет на прочность цапфы

- •12 Экономическое обоснование разработки конструкции камеры рулевого агрегата на основе жрд 11д55

- •12.1 Оценка стоимости и структуры затрат на разработку двигателя

- •12.1.1 Оценка затрат на этапе создания жрд

- •12.1.2 Определение структуры затрат на разработку жрд

- •12.2 Определение размера экономии на стадии проектирования

- •12.2.1 Затраты на проектирование без использования информационных технологий

- •12.2.2 Затраты на проектирование с использованием информационных технологий

- •12.3 Определение размера экономии на стадии изготовления

- •12.4 Расчет размера экономии на стадии испытаний

- •12.5 Определение общего размера экономии от использования информационных технологий

- •13 Безопасность жизнедеятельности

- •13.1 Факторы, воздействующие на конструктора при работе за пэвм

- •13.2 Анализ опасных и вредных факторов, возникающих при работе на компьютере и мероприятия, обеспечивающие снижение их

- •Естественное освещение

- •Искусственное освещение

4 Профилирование внутреннего контура камеры

4.1 Определение объема камеры сгорания и ее основных геометрических размеров

Ввиду сложности рабочего процесса, происходящего в КС, еще не создано последовательного теоретического метода расчета потребного объема Vк обеспечивающего полное сгорание топлива, поэтому для его определения воспользуемся эмпирической зависимостью.

![]() ,

,

где

![]() - характерное время пребывания продуктов

сгорания в камере;

- характерное время пребывания продуктов

сгорания в камере;

![]() - плотность продуктов

сгорания (по ядру потока).

- плотность продуктов

сгорания (по ядру потока).

Значение τп,

обеспечивающее высокую полноту сгорания,

зависит от системы смесеобразования,

природы топлива и параметров рабочего

процесса в камере, ее размеров. Определяется

экспериментально и находиться в пределах

τп =

0,0015...0,005 с (большим

![]() соответствуют меньшие τп)

[1]. Для данного топлива возьмём τп

= 0,0013 с.

соответствуют меньшие τп)

[1]. Для данного топлива возьмём τп

= 0,0013 с.

Определим плотность продуктов сгорания на входе в сопло:

![]() ,

,

![]() кг/кмоль – берется

из справочника [1]. Получаем:

кг/кмоль – берется

из справочника [1]. Получаем:

![]()

![]() ;

;

![]()

Для

камер сгорания цилиндрической формы

относительная площадь

![]() ,

в

зависимости от относительной

расходонапряженности

,

в

зависимости от относительной

расходонапряженности

![]() и

расходного комплекса

и

расходного комплекса

![]() ,

определяется при проведении

термогазодинамических расчетов (значения

Fк

и

Dк=Dгол,

могут корректироваться в незначительных

пределах при проектировании

смесеобразования). При известной величине

Fк

-

длина цилиндрической части Lц

определяется по ее объему Vц:

,

определяется при проведении

термогазодинамических расчетов (значения

Fк

и

Dк=Dгол,

могут корректироваться в незначительных

пределах при проектировании

смесеобразования). При известной величине

Fк

-

длина цилиндрической части Lц

определяется по ее объему Vц:

![]() ,

,

где Vсж — объем сужающейся дозвуковой части сопла.

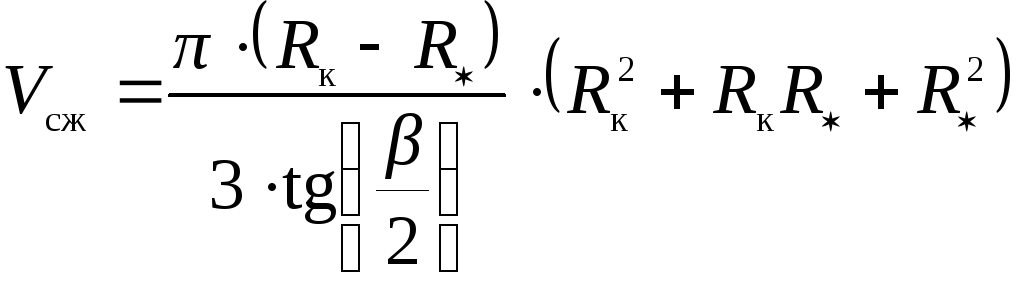

Значение Vсж подсчитывается, исходя из геометрических соотношений по выбранному профилю сужающейся части сопла Лаваля:

,

,

где

![]() - угол раствора.

- угол раствора.

Примем

![]() .

.

м3;

м3;

![]() м3.

м3.

Определим длину цилиндрической части камеры сгорания по объему и площади сечения:

![]()

![]()

Отношение длины цилиндрической части к её диаметру:

![]() .

.

Радиус скругления профиля критической области сопла:

![]() .

.

Исходя из условий сопряжения для придания соплу плавных очертаний выбираем:

![]() ;

;

![]() м=66,58мм.

м=66,58мм.

Входной канал

сопла целесообразно очерчивать плавно

сопряженными кривыми с радиусом на

входе

![]()

![]() .

Из условий сопряжения выбираем:

.

Из условий сопряжения выбираем:

![]() =

=![]() ;

;

![]() =1,00,07550

= 0,07550 м=75,5мм.

=1,00,07550

= 0,07550 м=75,5мм.

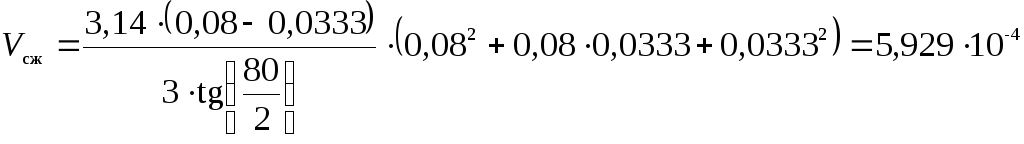

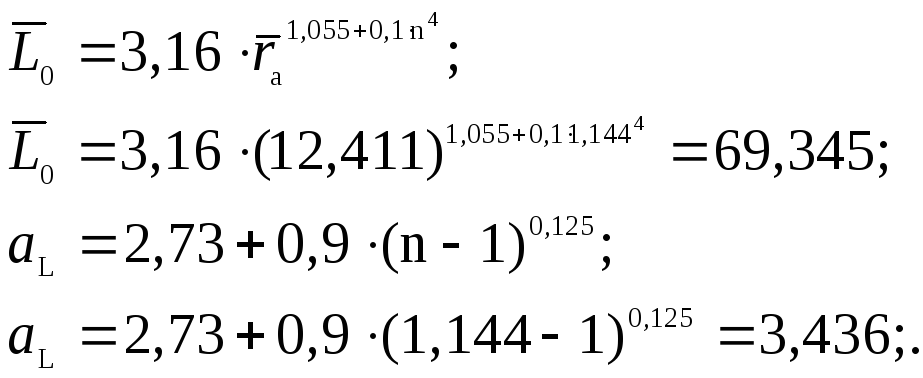

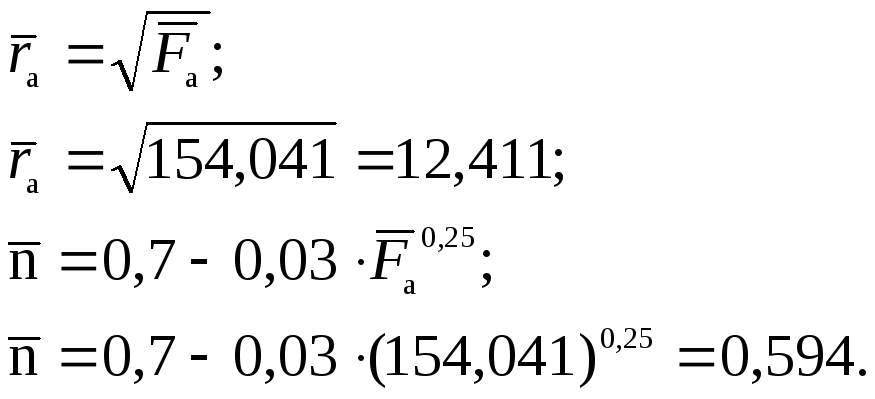

4.2 Профилирование контура сверхзвуковой части сопла

Для построения контура расширяющейся сверхзвуковой части сопла используем приближенный метод, основанный на результатах решения вариационной задачи о нахождении оптимального контура сопла [2]. Безразмерную длину сверхзвуковой части сопла определим с помощью выражения:

![]() ;

;

где

Тогда:

![]() .

.

Длину сверхзвуковой части сопла определим с помощью выражения:

![]()

По зависимости из

методических указаний [3], для рассчитанных

![]() и

и![]() определим

углы наклона контура на входе в

закритическую часть сопла и на срезе

сопла

определим

углы наклона контура на входе в

закритическую часть сопла и на срезе

сопла

![]()

По полученным геометрическим характеристикам, используя указания [3], построим профиль камеры двигателя (рисунок 6).

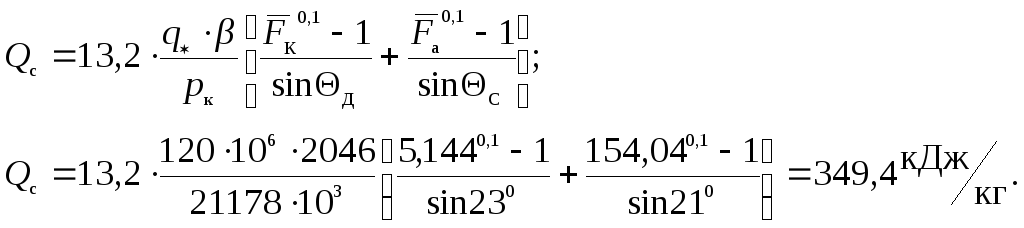

5 Определение подогрева рабочего тела в тракте охлаждения камеры. Влияние неадиабатности процесса

5.1 Подогрев рабочего тела в тракте охлаждения

В качестве охладителя будем использовать горючее – жидкий водород. Это обусловлено высокой газовой постоянной данного компонента.

Определим по

чертежу (рисунок 6) эффективные углы

наклона дозвуковой и сверхзвуковой

частей сопла

![]() и

и![]() :

:

![]()

Количество тепла, отводимого от 1 кг продуктов сгорания на цилиндрическом участке камеры:

![]() ,

,

где

![]() - относительная длина камеры сгорания;

- относительная длина камеры сгорания;

![]() ;

;

![]() - плотность теплового

потока в области критического сечения.

- плотность теплового

потока в области критического сечения.

Для данного топлива,

используя приложение 2 из [3], определим

![]() .

.

Тогда:

![]() .

.

Количество тепла, отводимого от 1 кг продуктов сгорания на участке сопла:

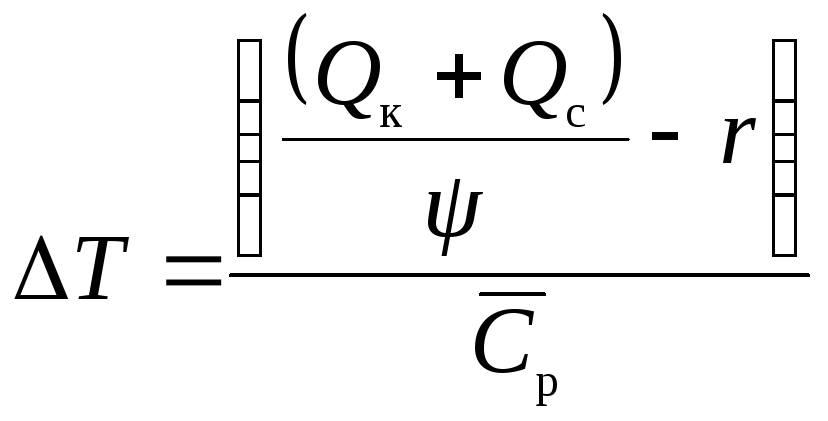

Жидкий водород –

криогенное горючее, поступающее в тракт

охлаждения при Ткип

= 20 К. В тракте охлаждения все тепло идет

на фазовый переход жидкого водорода в

газообразный водород и нагрев части

водорода. Поэтому температура компонента

на выходе из тракта охлаждения при

наличии фазового перехода:

![]() ,

,

где

![]() - подогрев компонента при фазовом

переходе,

- подогрев компонента при фазовом

переходе,

;

;

![]() - теплота

парообразования,

- теплота

парообразования,

![]() - температура

кипения компонента,

- температура

кипения компонента,

![]() - изобарная

теплоемкость компонента,

- изобарная

теплоемкость компонента,

![]() - количество

компонента в тракте охлаждения на 1 кг

продуктов сгорания.

- количество

компонента в тракте охлаждения на 1 кг

продуктов сгорания.

![]()

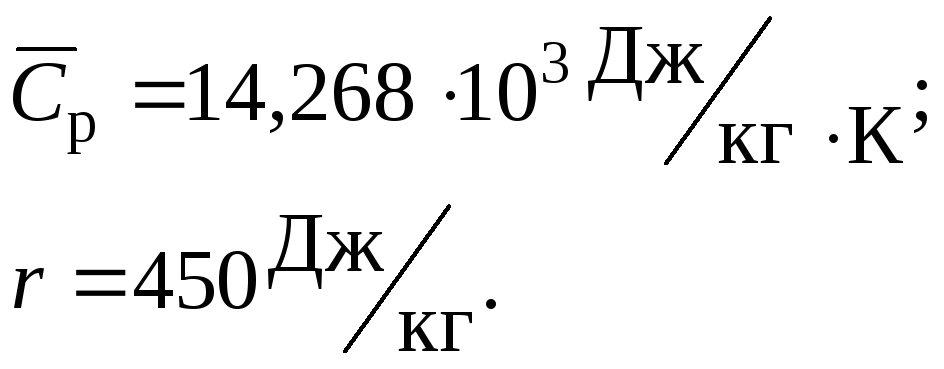

Выпишем из [4] необходимые параметры жидкого водорода:

Тогда:

![]() К.

К.