- •ВВЕДЕНИЕ

- •1.2.1. Механизм образования монолитных соединений твердых тел

- •1.2.2. Сварка плавлением и давлением

- •1.2.3. Пайка и склеивание

- •1.3. Термодинамика и баланс энергии процесса сварки

- •1.3.1. Термодинамическое определение сварки

- •1.3.2. Типовой баланс энергии при сварке

- •1.3.3. КПД сварочных процессов

- •1.4. Классификация процессов сварки

- •1.4.1. Признаки классификации сварочных процессов

- •1.4.2. Термические процессы

- •1.4.3. Термомеханические процессы

- •1.5.2. Расчет энергоемкости процессов сварки

- •Контрольные вопросы и задания

- •2.1.2. Возбуждение дуги и ее зоны

- •2.2. Элементарные процессы в плазме дугового разряда

- •2.2.1. Основные параметры плазмы

- •2.2.3. Идеальная плазма. Плазменный параметр

- •2.2.4. Эффективное сечение взаимодействия

- •2.2.5. Эффект Рамзауэра

- •2.2.6. Упругие и неупругие соударения.

- •2.2.7. Потенциал ионизации

- •2.2.8. Термическая ионизация

- •2.2.9. Фотоионизация.

- •2.2.10. Деионизация.

- •2.3. Явления переноса в плазме

- •2.3.1. Электропроводность

- •2.3.2. Амбиполярная диффузия

- •2.3.3. Теплопроводность плазмы

- •2.4.2. Уравнение Саха

- •2.4.3. Эффективный потенциал ионизации

- •2.5. Баланс энергии и температура в столбе дуги

- •2.5.1. Баланс энергии в столбе дуги

- •2.5.2. Температура дуги

- •2.5.3. Влияние газовой среды

- •2.6. Приэлектродные области дугового разряда

- •2.6.1. Эмиссионные процессы на поверхности твердых тел

- •2.6.2. Катодная область

- •2.6.3. Анодная область

- •2.6.4. Измерения в приэлектродных областях.

- •2.6.5. Баланс энергии в приэлектродных областях

- •2.6.6. Потоки плазмы в дуге

- •2.7. Магнитогидродинамика сварочной дуги

- •2.7.1. Собственное магнитное поле дуги и сварочного контура

- •2.7.2. Магнитное поле сварочного контура. Магнитное дутье

- •2.7.3. Внешнее магнитное поле

- •2.7.4. Вращающаяся дуга

- •2.8. Перенос металла в сварочной дуге

- •2.8.1. Виды переноса металла

- •2.8.2. Импульсное управление переносом металла в дуге

- •2.9. Сварочные дуги переменного тока

- •2.9.1. Особенности дуги переменного тока

- •2.9.2. Вентильный эффект

- •2.10.1.Ручная дуговая сварка электродами с покрытиями

- •2.10.2. Сварка под флюсом

- •2.10.3. Металлические дуги в защитных газах и в вакууме

- •2.11. Сварочные дуги с неплавящимся электродом

- •2.11.1. Аргонодуговая сварка W-электродом

- •2.11.2. W-дуга в гелии

- •2.11.3. Баланс энергии W-дуги

- •2.11.4. Дуга с полым неплавящимся катодом в вакууме

- •2.12. Плазменные сварочные дуги

- •2.12.1. Виды и особенности плазменных дуг

- •2.12.2. Газовые среды

- •3.12.3. Применение плазменной дуги

- •Контрольные вопросы

- •3.1.1. Формирование электронного пучка

- •3.1.2. Основные физические характеристики электронного пучка

- •3.1.3. Взаимодействие электронного пучка с веществом

- •3.1.4. Применение электронно-лучевых процессов при сварке

- •3.2. Фотонно-лучевые источники

- •3.2.1. Полихроматический свет

- •3.2.2. Когерентное излучение и его основные свойства

- •3.2.3. Основные характеристики лазеров

- •3.3. Газовое пламя

- •3.4. Электрошлаковая сварка (ЭШС)

- •3.5. Термитная сварка

- •Контрольные вопросы.

- •Глава 4. ПРЕССОВЫЕ И МЕХАНИЧЕСКИЕ СВАРОЧНЫЕ ПРОЦЕССЫ

- •4.1. Прессовые сварочные процессы

- •4.1.1. Способы термопрессовой сварки

- •4.2. Механические процессы

- •4.2.1. Прессово-механический контакт и холодная сварка

- •4.2.2. Трущийся контакт и сварка трением

- •4.3.3. Ударный контакт и сварка взрывом

- •Контрольные вопросы.

- •ОГЛАВЛЕНИЕ

процесс газолазерной резки (ГЛР). Кислород в этом процессе осуществляет следующие функции:

1)обеспечивает в результате реакции окисления выделение основной части энергии, необходимой для резки;

2)значительно увеличивает поглощательную способность материала вследствие создания на его поверхности оксидов, имеющих меньший коэффициент отражения по сравнению с основным металлом;

3)снижает поверхностное натяжение расплавленных металлов, имеющих жидкотекучие оксиды;

4)благодаря газодинамическому давлению способствует удалению расплавленных оксидов из зоны реза;

5)охлаждает кромки разрезанного материала.

При газолазерной резке металлов лазер непрерывного излучения на углекислом газе мощностью до 5 кВт позволяет в струе кислорода резать листы из малоуглеродистых сталей толщиной до 10 мм, из легированных и коррозионно-стойких сталей — до 6 мм, из никелевых сплавов — до 5 мм, из титана — до 10 мм. Металлы, образующие тугоплавкие оксиды с малой вязкостью, газолазерной резкой разделяются плохо, так как удаление оксидов из зоны резки в этом случае затрудненно. К таким металлам относятся алюминий и его сплавы, магний, латунь, хром и целый ряд других металлов, которые выгоднее резать плазменной резкой.

3.3. Газовое пламя

Газовое пламя — один из старейших источников энергии, используемых в сварочных процессах.

Сварочная газовая горелка появилась в начале XX в. как практическое осуществление химической реакции сжигания углеводородного топлива (чаще всего ацетиленового) в чистом кислороде.

Сгорание происходит по реакции.

2C2 H2 +5O2 = 4CO2 + 2H2O +1300,6 кДж/моль.

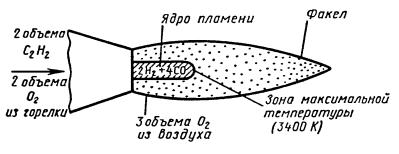

В факеле газового пламени, кроме С02 и паров Н2О, обычно присутствуют продукты пирогенного распада ацетилена, СО и частично попадающий в зону сварки атмосферный воздух (рис. 3.13).

Рис. 3.13. Схема образования газового пламени кислородно-ацетиленовой горелки

В связи с этим защитные свойства газового пламени относительно невелики и сварочная ванна в значительной мере насыщается газами, ухудшающими свойства

119

наплавленного металла. Поэтому газовая сварка химически активных металлов (титан, цирконий и др.) практически невозможна.

Интенсивность ввода энергии в материал при нагреве его газовым пламенем относительно невелика (см. табл. 1.6), поэтому при газовой сварке сварные швы имеют большую ширину, чем при дуговой.

В последнее время газовая сварка в промышленности практически вытеснена другими, более прогрессивными способами сварки и используется в основном в ремонтных целях.

Вместе с тем газопламенная обработка из-за сравнительной простоты и мобильности процесса широко применяется в промышленности в процессах газовой резки, нагрева, пайки и газопламенного напыления.

3.4. Электрошлаковая сварка (ЭШС)

Электрошлаковая сварка появилась в свое время как дальнейшее развитие процесса дуговой сварки под флюсом, когда было установлено, что при определенных режимах электрод «закорачивается» на слой расплавленного шлака и выделение теплоты происходит при прохождении электрического тока через жидкую шлаковую ванну (рис.3.14).

Общее количество теплоты, выделяемое при ЭШС в зоне сварки за 1 с, оп-

ределяется как q = I 2 Rсум , где Rсум — суммарное сопротивление шлаковой и метал-

лической ванн.

При электрошлаковой сварке почти вся электрическая мощность передается шлаковой ванне, а от нее – электроду и свариваемым кромкам. Устойчивый процесс возможен только при постоянной температуре шлаковой ванны. Рабочая температура шлаковой ванны может достигать под электродом 2200…2300 К.

Специфика более равномерного выделения теплоты по объему сварочной ванны

по сравнению со сваркой под флюсом при ЭШС позволяет сваривать за один проход детали значительных сечений (до нескольких квадратных метров), что обусловило ее широкое распространение в тяжелом машиностроении.

Применяемые при электрошлаковой сварке флюсы отличаются высокой электропроводимостью в расплавленном состоянии и низкими стабилизирующими свойствами по отношению к дуговому разряду. Например, флюс АНФ-1 содержит до 92% CaF2 (плавикового шпата), являющегося активным дестабилизатором дуги. После развития начального дугового разряда шлак полностью шунтирует дугу и дуговой процесс переходит в шлаковый. Температура плавления шлака должна быть выше, чем температура плавления свариваемого металла.

120

Электрошлаковая сварка обычно ведется на переменном токе при низком напряжении (40…50 В) и рабочих токах до нескольких тысяч ампер. Баланс энергии процесса ЭШС показан на рис. 3.15.

Из-за большой поверхности контакта теплоносителей шлаковой и металлической ванн с основным металлом плотность тепловых потоков в металл не высока, чем обусловливается необходимость в электрошлаковой сварке более высокой удельной энергии (100…200 кДж/см2).

3.5. Термитная сварка

Химическая реакция взаимодействия оксидов железа с алюминием (алюмотермическая реакция) протекает с большим выделением теплоты по следующему уравнению:

3Fe3O4 +8Al → 4Al2O3 +9Fe +3242 кДж.

Такая реакция реализуется в технике при сжигании смесей алюминиевого порошка и железной окалины, получивших название «термитов». Сравнительная простота осуществления алюмотермической реакции и недефицитность применяемых материалов положили начало широкому применению термитов в промышленности, особенно для целей металлургии и сварки.

Рис. 3.15. Примерный тепловой баланс электрошлаковой сварки стали толщиной около 100 мм:

1 – плавление проволоки – 23 %; 2 – плавление основного металла – 60 %; 3 – потери на излучение – 1,5 %; 4 – потери в кромках – 1,5 %; 5 – перегрев Ме-ванны – 9 %;

6 – нагрев ползунов 2,5 Х 2 = 5 %

При термитной сварке сначала происходит поджиг и сгорание термита, а затем разделка кромок обычно заполняется жидким металлом, образующимся в результате алюмотермической реакции.

Разогрев и плавление кромок свариваемых деталей при термитной сварке осуществляется за счет теплосодержания жидкого присадочного металла, из-за чего его объем выбирают в 2…3 раза большим, чем это необходимо для заполнения разделки.

Одно из основных достоинств процесса термитной сварки простота осуществления в полевых условиях, что обусловило его применение для сварки рельсов, контактной сети железных дорог и некоторых строительных конструкций.

Контрольные вопросы.

1.Назовите основные стадии формирования электронного пучка.

2.Назовите основные элементы электронной пушки и их назначение.

121

3. Какова примерно сила тока электронного пучка при электронно-лучевой свар-

ке?

4.Что входит в основные параметры режима электронно-лучевой сварки?

5.Назовите значения давлений в камере при электронно-лучевой сварке.

6.Каково приблизительно значение плотности мощности электронного пучка, обеспечивающего «кинжальное» проплавление?

7.В чем состоят физические особенности эффективного процесса электроннолучевой сварки. Каковы значения эффективного КПД?

8.Что такое полихроматический свет?

9.Что можно предпринять для повышения плотности мощности при фокусировке полихроматического света, используемого для сварки или пайки?

10.Что такое когерентное излучение?

11.В чем отличие спонтанного излучения от индуцированного (вынужденного)?

12.Из каких основных элементов состоит лазер?

13.В чем отличие твердотельного лазера от газоразрядного?

14.Для чего используют СО2 – лазере дополнительно азот и гелий?

15.С какой целью применяют СО2-лазеры с поперечной прокачкой?

16.В чем суть электрошлаковой сварки?

122