- •Оглавление

- •2. Описание и обоснование разрабатываемой конструкции

- •2.1. Технико-экономическое обоснование конструкции

- •2.2. Принцип действия изделия

- •3. Предварительный выбор двигателя привода разрабатываемой конструкции

- •4. Кинематический расчёт проектируемой конструкции

- •4.1. Определение общего передаточного отношения

- •4.2. Определение числа ступеней

- •4.3. Определение чисел зубьев колёс редуктора и разбивка общего передаточного отношения

- •5. Силовой расчет эмп

- •5.1. Проверочный расчет выбранного двигателя

- •5.2. Проектный расчет зубчатых передач на прочность

- •5.2.1. Выбор материалов

- •5.2.2. Допускаемые напряжения при расчете на выносливость

- •5.2.3. Допускаемое контактное напряжение для шестерни и колеса:

- •5.2.4. Допускаемое напряжение изгиба для материала шестерни и зубчатого колеса

- •5.2.5. Расчёт зубьев на изгиб

- •5.2.6. Расчёт зубчатых колес на контактную прочность

- •5.3. Геометрический расчёт кинематики проектируемой конструкции

- •6. Проектировочный расчет валов и опор

- •6.1. Проектировочный расчет вала

- •6.1.1. Расчет вала на статическую прочность

- •6.1.2. Определение эквивалентных напряжений

- •Расчет вала на жесткость

- •7. Расчет предохранительной фрикционно-дисковой муфты

- •7.1 Выбор и расчет муфты

- •7.2 Проектировочный расчёт пружины

- •8. Проверочный расчет валов и опор

- •8.1. Проверочный расчет по динамической грузоподъемности

- •8.2. Расчет кпд опор

- •9. Проверочный расчет редуктора

- •9.1. Проверка правильности подбора двигателя

- •9.2. Проверочный расчет на прочность.

- •10.3. Расчет погрешности кинематической цепи.

- •10.4. Расчет погрешности мертвого хода.

- •11. Расчет шпонок

- •12. Заключение

- •12.1. Описание конструкции

- •12.2. Расчеты и выводы

- •13. Список литературы

6.1.2. Определение эквивалентных напряжений

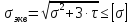

Согласно энергетической теории:

(31)

(31)

Определим эквивалентное напряжение в сечении, где действуют окружная и радиальная силы. Здесь действуют изгибающие моменты: в плоскости OZY(25,76 Н*мм) и в плоскостиOZX(110 Н*мм), не стоит забывать про крутящий момент (65,55 Н*мм).

Найдем нормальное напряжение:

(32)

(32)

где:

осевой момент сопротивления изгибу в

горизонтальной или вертикальной

плоскости;

осевой момент сопротивления изгибу в

горизонтальной или вертикальной

плоскости;

изгибающий момент

в сечении.

изгибающий момент

в сечении.

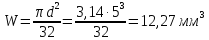

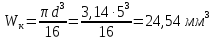

Формула для расчета осевого момента сопротивления изгибу для круглого сечения имеет вид:

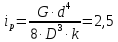

(33)

(33)

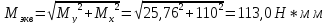

Рассчитаем эквивалентный момент в сечении, где действуют силы:

(34)

(34)

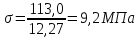

Определим напряжение изгиба:

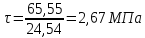

Касательное напряжение рассчитаем по формуле:

(35)

(35)

где

крутящий момент,

крутящий момент,

момент сопротивления

кручению;

момент сопротивления

кручению;

(36)

(36)

Определим напряжение изгиба:

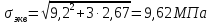

Таким образом, напряжение в опасном сечении:

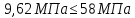

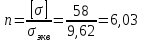

Переходим к сравнению напряжения с допускаемым.

Должно выполняться условие

где

допустимое напряжение.

допустимое напряжение.

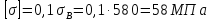

Вал при работе совершает вращательные движения, а значит, находится под действием переменной нагрузки, цикл нагружения – симметричный. При таком цикле изменения напряжений, допускаемое напряжение определяется по формулам:

(37)

(37)

где:

предельная несущая способность материала.

предельная несущая способность материала.

Материалом

вала назначим высокоуглеродистую сталь

45, для которой

(обработка стали: нормализация и

улучшение).

(обработка стали: нормализация и

улучшение).

Неравенство прочности выполняется, значит, выбранный материал подходит.

Определим коэффициент запаса:

Расчет вала на жесткость

Для ограничения упругого мертвого хода:

мм, (38)

мм, (38)

где  Н*мм – крутящий момент,

Н*мм – крутящий момент,

мм – рабочая длина вала,

мм – рабочая длина вала,

МПа – модуль упругости при сдвиге,

МПа – модуль упругости при сдвиге,

- допускаемое значение угла закручивания

вала

- допускаемое значение угла закручивания

вала

С учётом проведённых расчетов и значения диаметра вала выбранного двигателя, назначаем диаметры валов из стандартного ряда по ГОСТ 12081-72:

|

№ вала |

1й вал |

2й вал |

3й вал |

4й вал |

5й вал |

|

d, мм |

4,0 |

4,0 |

4,0 |

5,0 |

10,0 |

7. Расчет предохранительной фрикционно-дисковой муфты

7.1 Выбор и расчет муфты

В процессе эксплуатации устройства возможны перегрузки выходного звена, что может привести к выходу из строя двигателя или поломке зубьев колёс. Установка предохранительной муфты на предпоследнем (третьем) вале редуктора позволит не допустить эти нежелательные явления.

Спроектируем фрикционно-дисковую предохранительную муфту.

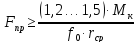

Найдем силу, развиваемую пружиной.

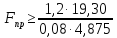

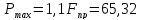

(39)

(39)

где

коэффициент трения

(0,08 для трения закалённой стали о

закалённую сталь со смазкой);

коэффициент трения

(0,08 для трения закалённой стали о

закалённую сталь со смазкой);

крутящий момент;

крутящий момент;

средний радиус

рабочих поверхностей.

средний радиус

рабочих поверхностей.

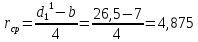

(40)

(40)

где

ширина поверхности

трения; пусть

ширина поверхности

трения; пусть

,

,

- диаметр фрикционного

колеса, тогда

- диаметр фрикционного

колеса, тогда

(41)

(41)

(42)

(42)

Для проектируемой фрикционной муфты необходимо обеспечить рассчитанную силу прижатия пружиной, для этого спроектируем пружину.

7.2 Проектировочный расчёт пружины

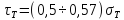

В

качестве материала выберем стальную

пружинную проволоку, для которой

G=8.1*104

Нмм2,

допускаемое касательное напряжение

,

где

,

где - предел текучести при сдвиге.

- предел текучести при сдвиге. Н/мм2

для стали вольфрамо-кремнистой 60С2ВА,

исходя из предположения, что

Н/мм2

для стали вольфрамо-кремнистой 60С2ВА,

исходя из предположения, что

мм.

мм.

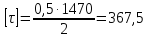

- коэффициент запаса.

- коэффициент запаса.

Из двух уравнений, прочности и жёсткости, определяем следующие параметры:

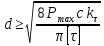

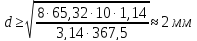

- диаметр проволоки:

(43)

(43)

коэффициент

увеличения напряжения у внутренней

стороны витка (сравнительно с напряжением,

возникающим при кручении прямого

стержня).

коэффициент

увеличения напряжения у внутренней

стороны витка (сравнительно с напряжением,

возникающим при кручении прямого

стержня).

зависит от индекса пружины

зависит от индекса пружины

(обычно

).

Зададим

).

Зададим ,

, Н — максимальная сжимающая сила. Тогда:

Н — максимальная сжимающая сила. Тогда:

Пусть

,

тогда

,

тогда

мм.

мм.

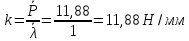

Жесткость пружины:

(44)

(44)

- диапазон изменения

силы,

- диапазон изменения

силы,

- рабочий ход.

- рабочий ход.

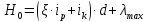

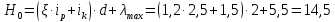

Подсчитаем начальную высоту пружины H0 по соотношению:

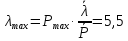

(45)

(45)

где —коэффициент,

который определяется зазором между

витками в её наиболее сжатом состоянии

,

—коэффициент,

который определяется зазором между

витками в её наиболее сжатом состоянии

,

-

число концевых витков,

-

число концевых витков,

–число

рабочих витков

–число

рабочих витков

мм

—

наибольшее перемещение пружины

мм

—

наибольшее перемещение пружины

В этом случае

мм.

мм.