- •Оглавление

- •Раздел I. Общие сведения о высокомолекулярных соединениях

- •1.1. Особенности полимерного состояния вещества Введение

- •1.1.1. Полимеры, общие определения

- •1.1.2. Различия в свойствах высоко- и низкомолекулярных соединений

- •1.2. Образование, получение и распространение полимеров

- •Содержание различных веществ в теле человека

- •Некоторые аминокислоты, входящие в состав белков

- •Содержание различных оксидов в базальтовых породах, мас. %

- •1.3. Классификация полимеров

- •1.3.1. Принципы классификации полимеров

- •Типичные конденсационные полимеры

- •Типичные полимеризационные полимеры

- •Классификация, молекулярно-массовые характеристики и стереохимия полимеров

- •1.3.2. Тривиальная, рациональная и систематическая номенклатура полимеров

- •Названия некоторых линейных полимеров

- •1.3.3. Классификация и номенклатура сополимеров

- •Названия некоторых элементорганических и неорганических полимеров

- •Название основных типов сополимеров

- •1.4. Молекулярно-массовые характеристики полимеров

- •1.4.1. Распределение макромолекул по молекулярным массам

- •1.4.2. Моменты распределения и средние молекулярные массы

- •1.4.3. Параметр полидисперсности

- •1.4.4. Методы определения молекулярной массы полимеров

- •1.5. Стереохимия полимеров

- •1.5.1. Химическая изомерия звеньев

- •1.5.3. Стереоизомерия

- •Температуры кристаллизации и плавления полидиенов

- •Вопросы и упражнения к лекциям 1-2

- •Раздел II. Синтез полимеров методами цепной и ступенчатой полимеризации

- •2.1. Радикальная полимеризации

- •2.1.1. Инициирование радикальной полимеризации

- •Важнейшие инициаторы радикальной полимеризации

- •2.1.2. Элементарные реакции и кинетика полимеризации

- •1. Инициирование.

- •2. Рост цепи.

- •3. Обрыв цепи.

- •Вклад диспропорционирования в реакциях обрыва (λ) для различных мономеров

- •Относительные константы передачи цепи на инициатор Син при 60ºС

- •Относительные константы передачи цепи на мономер См

- •Значения относительных констант передачи цепи Сs·104 на некоторые соединения при 60-70ºС

- •Значения относительных констант передачи цепи на полимер Ср

- •Ингибиторы радикальной полимеризации.

- •Константы ингибирования Сz, 50-60ºС

- •Константы скоростей элементарных реакций роста и обрыва при радикальной полимеризации некоторых мономеров, 20-25ºС

- •2.1.3. Молекулярно-массовое распределение при радикальной полимеризации

- •2.1.4. Влияние температуры и давления на радикальную полимеризацию

- •2.1.5. Диффузионная модель обрыва цепи. Гель-эффект

- •Влияние степени превращения мономера q на полимеризацию метилметакрилата, 22,5ºС

- •2.1.6. Каталитическая передача цепи

- •2.1.7. Псевдоживая радикальная полимеризация

- •Константы обратимого ингибирования псевдоживой полимеризации стирола в присутствии темпо

- •2.1.8. Эмульсионная полимеризация

- •Эмульсионная полимеризация смеси стирола и бутадиена

- •Вопросы и упражнения к лекциям 3-5

- •2.2. Катионная полимеризация

- •2.2.1. Элементарные реакции. Кинетика

- •Константы скорости роста в катионной полимеризации

- •Константы передачи цепи на мономер при катионной полимеризации стирола

- •Константы передачи цепи на мономер при катионной полимеризации изобутилена в различных растворителях

- •Контсанты передачи цепи при катионной полимеризации стирола

- •2.2.2. Псевдокатионная и псевдоживая катионная полимеризация

- •2.2.3. Влияние реакционной среды

- •Влияние растворителя на катионную полимеризацию стирола, инициированную hClO4

- •2.3. Анионная полимеризация

- •2.3.1. Основные реакции инициирования

- •2.3.2. Кинетика анионной полимеризации с обрывом цепи

- •2.3.3. Живая полимеризация. Блок-сополимеры

- •2.3.4. Полимеризация с переносом группы

- •2.3.5. Влияние температуры, растворителя и противоиона

- •Влияние растворителя на анионную «живую» полимеризацию стирола, 25ºС, натрий-нафталиновый комплекс 3·10-3 моль/л

- •Кинетические и термодинамические характеристики реакции роста цепи при живой полимеризации стирола, инициируемой натрий-нафталином, 20ºС, тетрагидрофуран

- •2.3.6. Ассоциация

- •2.4. Ионно-координационная полимеризация

- •Примеры стереоспецифической полимеризации

- •2.4.1. Катализаторы Циглера-Натта. Исторический аспект

- •Компоненты катализаторов Циглера-Натта

- •2.4.2. Полимеризация на гетерогенных катализаторах Циглера-Натта

- •Влияние растворителя на анионную полимеризацию 1,3-диенов, инициируемую н-бутиллитием

- •2.5. Синтез гетероцепных полимеров ионной полимеризацией

- •2.5.1. Карбонилсодержащие соединения

- •Предельные температуры и концентрации мономеров при полимеризации альдегидов

- •2.5.2. Полимеризация эфиров и эпоксидов с раскрытием цикла

- •2.5.3. Полимеризация лактамов и лактонов

- •2.5.4. Другие гетероциклы

- •2.6. Общие вопросы синтеза полимеров

- •2.6.1. Термодинамика синтеза

- •Энтальпии и энтропии полимеризации некоторых мономеров, 25ºС

- •Энтальпии δн0, энтропии δs0, функции Гиббса δg0 и предельные температуры полимеризации Тп альдегидов, 25ºС

- •Энтальпии δн0, энтропии δs0, функции Гиббса δg0 полимеризации циклоалканов при 25ºС

- •2.6.2. Сопоставление ионной и радикальной полимеризации

- •2.6.3. Об общности процессов псевдоживой полимеризации

- •2.7. Ступенчатая полимеризация

- •2.7.1. Равновесная и неравновесная поликонденсация

- •Влияние константы равновесия к на степень завершенности реакции поликонденсации х и среднечисловую степень полимеризации

- •Влияние воды на степень полимеризации при поликонденсации

- •2.7.2. Кинетика поликонденсации

- •Константы скорости реакции этерификации в гомолитических рядах одно- и двухосновных кислот, 25ºС

- •2.7.3. Молекулярно-массовое распределение полимера при поликонденсации

- •2.7.4. Разветвленные и сшитые полимеры

- •2.7.5. Фенопласты, аминопласты

- •2.7.6. Полиамиды, полиэфиры, поликарбонаты

- •2.7.7. Полиуретаны. Полисилоксаны

- •2.7.8. Жесткоцепные ароматические полимеры

- •Свойства полиариленэфирсульфонов

- •2.7.9. Сверхразветвленные полимеры

- •Очистка — б — очистка — а — очистка и т. Д.

- •Вопросы и упражнения к лекциям 9-10

- •Раздел 3. Цепная сополимеризация

- •3.1. Количественная теория сополимеризации

- •3.1.1. Кривые состава сополимера и относительные активности мономеров

- •3.1.2. Состав и микроструктура сополимера. Статистический подход

- •Доля последовательностей различной длины из мономера 1 (q1n) в эквимолярных сополимерах различных типов

- •3.1.3. Многокомпонентная сополимеризация

- •Предсказанные и определенные экспериментально составы сополимеров, полученных радикальной тер- и тетраполимеризацией

- •3.1.4. Сополимеризации до глубоких конверсии

- •3.2. Радикальная сополимеризация

- •3.2.1. Скорость сополимеризации

- •Корреляция между и r1 · r2 при радикальной сополимеризации

- •3.2.2. Природа эффекта предконцевого звена

- •Относительные активности мономеров при сополимеризации стирола (1) с акрилонитрилом (2), определенные в рамках моделей концевого и предконцевого звена, 60°с

- •3.2.3. Влияние температуры и давления на радикальную сополимеризацию

- •Значения относительных активностей мономеров при разных температурах и отношения частотных факторов

- •Влияние давления на сополимеризацию некоторых мономеров

- •3.2.4. Чередующаяся сополимеризация

- •1 Бутилметакрилат - диметилбутадиен, 2 - бутилметакрилат - (с2н5)3АlСl - диме-тилбутадиен; f1 мольная доля бутилметакрилата в исходной мономерной смеси

- •3.2.5. Влияние реакционной среды

- •3.2.6. Связь строения мономера и радикала с реакционной способностью.

- •Сополимеризация винилацетата (1) с хлорзамещенными этилена (2)

- •Влияние резонансного фактора на величину константы скорости роста, 20-30°с

- •Эмпирические и расчетные квантово-химические резонансные параметры строения мономеров и радикалов

- •Значения константы скорости реакции роста и параметра е некоторых мономеров, 25-30°с

- •Значения константы скорости реакции роста и параметра е пара-замещенных стирола, 60°с

- •Значения параметров реакционной способности мономеров схемы q-e

- •Относительные активности при сополимеризации некоторых мономеров

- •3.3. Ионная сополимеризация

- •3.3.1. Катионная сополимеризация

- •Катионная сополимеризация некоторых мономеров

- •3.3.2. Анионная сополимеризация

- •Анионная сополимеризация стирола (1) с бутадиеном-1,3 (2), инициатор н-с4н9Li

- •Влияние растворителя и противоиона на состав сополимера при сополимеризации стирола с изопреном

- •3.3.3. Сополимеризация на катализаторах Циглера-Натта

- •Реакционная способность различных мономеров в сополимеризации Циглера-Натта

- •Раздел 4. Химические превращения полимеров

- •4.1. Характерные особенности макромолекул как реагентов

- •4.1.1. Влияние соседних звеньев

- •4.1.2. Макромолекулярные и надмолекулярные эффекты

- •4.1.3. Кооперативные взаимодействия7

- •4.2. Сшивание полимеров

- •4.2.1. Высыхание красок

- •4.2.2. Вулканизация каучуков

- •4.2.3. Отверждение эпоксидных смол

- •4.3. Деструкция полимеров

- •4.3.1. Термическая деструкция. Циклизация

- •Температуры начала разложения и энергии активации термического распада некоторых полимеров

- •Продукты термического распада некоторых полимеров

- •Выход мономера при термическом распаде различных полимеров

- •4.3.2. Термоокислительная деструкция. Горение

- •Ограниченный кислородный показатель для некоторых полимеров

- •4.3.3. Фотодеструкция. Фотоокисление

- •4.4 Полимераналогичные превращения

- •4.4.1. Поливиниловый спирт

- •4.4.2. Химические превращения целлюлозы

- •4.4.3. Структурная модификация целлюлозы

- •Вопросы и упражнения к лекциям 11-15

Свойства полиариленэфирсульфонов

|

Показатель |

Полисульфон |

Полиэфир-сульфон |

Полифенилен-сульфон |

|

Плотность, г/см3 |

1,25 |

1,37 |

1,29 |

|

Температура стеклования, ºС |

190 |

230 |

220 |

|

Предел текучести при растяжении, МПа |

75 |

84 |

82 |

|

Модуль упругости при растяжении, МПа |

2480 |

2410 |

2140 |

|

Относительное удлинение, % |

50-100 |

40-80 |

6,5 |

|

Ударная вязкость по Изоду (с надрезом), кДж/м2 |

69 |

85 |

85 |

|

Деформационная теплостойкость (нагрузка 1,85 МПа), ºС |

174 |

200 |

204 |

|

Коэффициент линейного расширения, ºС-1 |

5,6·10-5 |

5,5·10-5 |

4,9·10-5 |

|

Электрическое сопротивление, Ом·см |

5,0·1016 |

5,6·1016 |

7,7·1016 |

|

Кислородный индекс, % |

30 |

38 |

34 |

Полиариленэфирсульфоны растворимы в некоторых хлорированных углеводородах, ДМФА, диметилацетамиде, ДМСО, N-метилпирролидоне, диоксане, ТГФ, сульфолане. Обладают стойкостью к радиоактивному излучению и химической стойкостью (они устойчивы в растворах щелочей, слабых растворах минеральных кислот, слабых и насыщенных растворах минеральных солей, алифатических углеводородах, моторных и дизельных топливах, растительных и нефтяных маслах, ПАВ. Частично набухают в карбоновых кислотах, простых и сложных эфирах, кетонах, альдегидах, ароматических углеводородах. Обладают высокой химической стойкостью к воде, водяному пару, растворам кислот и щелочей, топливу, маслам. Радиационностойкие. Негорючи. Температура начала термического разложения выше 400°С, т.е. на 40-60°С выше температуры переработки. Огнестойкие, демонстрируют самогашение пламени. Полисульфоны характеризуются малой ползучестью, малой усадкой при формовании из расплава (0,2 - 0,7%), низким водопоглощением (0,2 - 0,4%), что обеспечивает высокую стабильность размеров изделий, контактирующих с пищевыми продуктами.

Применяют как конструкционный материалы для изготовления изделий инженерно-технического назначения, работающих длительное время в экстремальных условиях (при температурах от -100 до 200°С и даже до 250°С, под нагрузкой, в агрессивных средах) без ухудшения физико-механических и электрических характеристик, а также в производстве электроизоляционны пленок, в т.ч. для печатных плат. Полиариленэфирсульфоны связующие при изготовлении препрегов, армированных углеродным и другими высокопрочными волокнами. Кроме того, полисульфоны используются для изготовления покрытий и в качестве клеев.

Удачное сочетание свойств обеспечило широкое применение полисульфонов в электронике, электротехнике, приборостроении, а также в производстве бытовой техники, медицинского инструмента и аппаратуры. Длительная работоспособность в высоконагруженном состоянии и в широком диапазоне температур способствует успешному использованию этих материалов в самолетостроении и в транспортном/

Ароматические полисульфоны также производятся наполненными стекловолокном (до 40%), стеклосферами и минеральными наполнителями.

Полисульфоны перерабатываются в изделия методами литья под давлением и экструзии (трубы, профили, листы, пленки), вакуум- и пневмоформованием листовых материалов, а также экструзией с раздувом для получения полых изделий небольшого объема (до 3-х л).

Поликетоны. Ниже приведена типичная реакция образования полиэфирэфиркетонов (ПЭЭК) при 250°С:

Аналогичным образом получаются полиэфиркетоны (ПЭК):

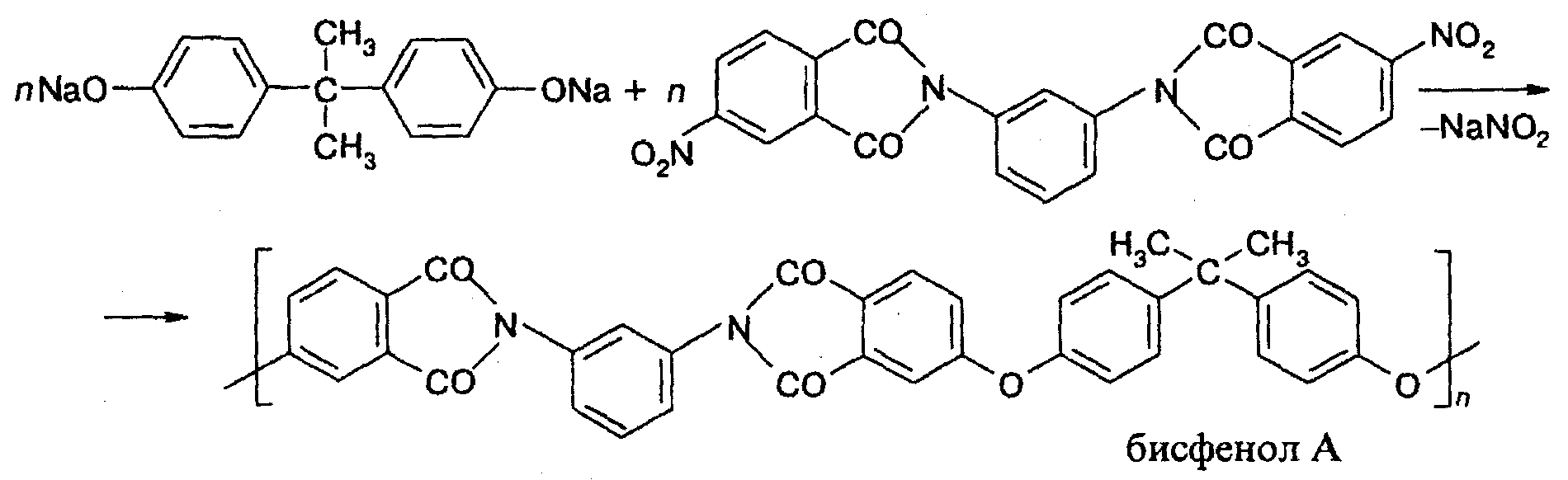

и полиэфирэфирсульфоны (ПЭЭС) при 150ºС:

Эти реакции возможны благодаря электроноакцепторному действию групп СО и SO2 по отношению к ароматическим ядрам.

Синтез ароматических ПЭК возможен ацилированием по реакции Фриделя-Крафтса или реакцией нуклеофильного замещения активированных дигалогенсодержащих ароматических соединений и бисфенолятов щелочных металлов. В большинстве случаев ПЭК и ПЭЭК получают путем поликонденсационного взаимодействия бисфенолов с 4,4'-дигалоген-замещенными производными бензофенона, в качестве которого используют, как правило, 4,4'- дифтор- или дихлордифенилкетон. Введение заместителей в бензольное кольцо исходного мономера повышает растворимость ПЭК и ПЭЭК. Так, ПЭК на основе 3,3'5,5'-тетраметилдиана и 4,4'-дифторбензофенона растворяется при 25оС в ДМСО, а приведенная вязкость раствора концентрацией 0,5 г/дл составляет 0,79 дл/г. ПЭК на основе 4,4'-диокси-бензофенона и дихлорметилированных производных бензола растворим в сероуглероде, хлороформе и дихлорэтане. Логарифмическая вязкость раствора ПЭК, полученного на основе 4,4'-диоксидифенилсульфона и 4,4'-дихлор-бензофенона, в тетрахлорэтане концентрацией 0,5 г/дл составляет 0,486; пленочные материалы из этого полиэфира толщиной 1 мм характеризуются высоким светопропусканием (86%) и после выдержки в течение 2 ч при 320 оС сохраняют полную растворимость и исходную вязкость.

Для синтеза ПЭК и ПЭЭК методом поликонденсации применяют в основном высококипящие полярные органические растворители ДМСО, сульфолан, диметилсульфон, диметилформамид, диметилацетамид, N-метил-пирролидон; при этом катализатором реакции служат безводные гидроксиды, карбонаты, гидрокарбонаты, фториды и гидриды щелочных металлов. Синтез полимеров рекомендуется проводить в атмосфере инертного газа при температуре 50 - 450оС. При использовании в качестве катализаторов солей угольной или фтористоводородной кислот образуются олигомеры. Регуляторами роста цепи при получении ПЭК на основе дифтор- или дихлорбензофенонов и бисфенолятов щелочных металлов и дигидроксинафталинов могут служить одноатомные фенолы.

Синтез ПЭК и ПЭЭК по реакции Фриделя-Кафтса проводят в мягких условиях. Так, отверждающиеся термостабильные ароматические полиэфиркетонсульфоны, применяемые в качестве связующих для изготовления слоистых пластиков, получают в присутствии хлорида алюминия взаимодействием 1,4-ди(n-бензоилхлорид)-бутадиена-1,3, дихлорангидридов изо- и терефталевой кислот, дифенилоксида и 4,4'-дифеноксидифенилсульфона.

Ароматические ПЭК и их тиоаналоги синтезируют поликонденсацией замещенных и незамещенных ароматических эфиров и тиоэфиров с хлорангидридами дикарбоновых кислот в среде апротонных растворителей при температуре от -10 до 100оС в присутствии кислот и оснований Льюиса.

Поликонденсацией по реакции Фриделя-Крафтса в присутствии AlCl3 получают ароматические ПЭК и полиэфиркетонсульфонамиды на основе 4,4'-дихлорангидрида дифенилоксиддикарбоновой кислоты и 4-фенокси-бензоилхлорида, приведенная вязкость раствора которых в серной кислоте концентрацией 0,5 г/дл составляет 0,07 - 1,98 дл/г. Также по реакции Фриделя-Крафтса из дифенилового эфира и ароматических дикарбоновых кислот или их галогенангидридов синтезируют сополиэфиркетоны. При использовании дифенилового эфира в избыточном количестве (2-8%) молекулярная масса полимеров, оцениваемая по показателю текучести расплава, достигает максимума при избытке мономера 2,5 - 4,5%.

Взаимодействием дифенилсульфида, дибензофурана и дифенилоксида с мономерами электрофильной природы (фосген, терефталоилхлорид) или гомополимерконденсацией 4-фенокси-4-хлоркарбонилбисфенила в среде дихлорэтана при 0 - 25 оС получают полиарилэфиркетоны. Ароматический ПЭК образуются при поликонденсации 4-феноксибензолхлорида с хлорангидридами тере- и изофталевой кислот, 4,4'-дикарбоксидифенилфталида и 4,4'-дикарбокси-дифенилоксида в среде нитробензола, метиленхлорида и дихлорэтана при температуре от -70 до 40 оС в течение 16 - 24 ч по реакции Фриделя-Крафтса.

Возможен синтез ПЭК на основе ароматических диэфиров и ароматических дикислот, а также ароматических эфирокислот в среде трифторметансульфоновой кислоты. Методом ЯМР13С установлено, что такие ПЭК содержат только n-замещенные бензольные кольца. При использовании N-циклогексил-2-пирролидона в качестве растворителя при синтезе полифениленэфиркетонов и полифенилентиоэфиркетонов возрастает скорость поликонденсации и молекулярная масса полимеров. Так, при взаимодействии 4,4'-дифторбензофенона и гидрохинона при 290 оС в присутствии карбоната калия в течение 1 ч образуется полимер, приведенная вязкость 0,5%-ного раствора которого в серной кислоте составляет 1,0 дл/г. При синтезе полифенилентиоэфиркетонов получены практически такие же результаты. Однако применение в качестве растворителя смеси дифенилсульфона и сульфолана в процессе взаимодействия 4,4'-дифторбензофенона с сульфидом натрия в течение 2 - 13 часов обеспечивает образование полимера с приведенной вязкостью того же раствора 0,23 - 0,25 дл/г. При взаимодействии 4,4'-дигалогенбензофенона с гидросульфидом натрия в растворителе N-метил-пирролидоне при 175 - 350оС в течение 1 - 72 ч получают высокомолекулярные полиариленсульфидкетоны, пригодные для изготовления пленок, волокон и композиционных материалов.

С целью улучшения физико-механических свойств и повышения способности к переработке ПЭК и ПЭЭК проводят их сульфирование жидким оксидом шестивалентной серы в среде дихлорэтана. При этом не происходит деструкции полимеров, наблюдаемой при сульфировании концентрированной серной или хлорсульфоновой кислотой. Из сульфированных полимеров методом полива из раствора изготавливают прочные и гибкие пленочные материалы. Ароматические ПЭК можно получать также окислительной дегидрополиконденсацией (по реакции Сколла) 4,4'-ди(1-нафтокси)бензофенона при 20оС в присутствии хлорида трехвалентного железа в среде нитробензола. При синтезе ароматических ПЭК на основе дифенилового эфира гидрохинона 4,4'-дифенилоксидикарбоновой кислоты, 1,4-бис-(м-карбоксифенокси)- и 1,4-бис(n-карбоксифенокси)бензола, а также при гомополиконденсации 3- или 4-феноксибензойной кислоты при 80-140оС в качестве растворителя и дегидратирующего агента используют смесь пятивалентного фосфора с метилсульфоновой кислотой в соотношении 1:10.

Серосодержащие аналоги ПЭК, т.е. политиоэфиркетоны и сополитиоэфиркетоны, синтезируют поликонденсацией дигалоген-бензофенонов с гидрокситиофенолом или другими бифункциональными серосодержащими соединениями, а также их смесями с различными бисфенолами в среде полярных органических растворителей. Как и в случае ПЭК, синтез их тиоаналогов рекомендуется проводить в инертной среде при температуре до 400оС в присутствии катализаторов (гидроксидов, карбонатов и гидрокарбонатов щелочных металлов).

Ароматические ПЭК могут быть получены также поликонденсацией или гомополиконденсацией соединений типа галогенсодержащих арилкетонфенолов и арилендигалогенидов разной функциональности при высокой температуре и использовании в качестве катализаторов солей щелочных и щелочноземельных металлов в среде высококипящих полярных органических растворителей. К мономерам со смешанными функциональными группами относятся, в частности, 4-фторфенил-4-оксифенилкетон, 4-галоген-3'-фенил-4'-гидроксибензофенон, 4-(n-галоидбензоил)-2,6-диметилфенол и др.

Процесс поликонденсации при синтезе ПЭК и ПЭЭК можно проводить и в расплаве. Так, ароматические ПЭК можно получать путем взаимодействия в расплаве 4,4'-дифторбензофенона с триметилсилоксановыми эфирами бисфенолов с различными мостиковыми группами в присутствии катализатора фторида цезия (0,1% от суммарной массы обоих мономеров) при 220 - 270оС. В отсутствие катализатора мономеры при температуре до 350оС не взаимодействуют. Приведенная вязкость 2%-ного раствора полимеров в тетрахлорэтане при 30оС составляет 0,13 - 1,13 дл/г, их молекулярная масса 3200 - 60000, tc= 151 - 186оC, tпл = 241 - 420оС. По данным термогравиметрического анализа на воздухе, при повышении температуры от 422 до 544оС со скоростью 8 град/мин потеря массы полимера не превышает 10%.

Для повышения основных физико-механических показателей и способности к переработке, в частности растворимости, ПЭК и ПЭЭК их синтез проводят через стадию образования олигомеров с концевыми функциональными группами с последующим получением блок-сополиэфиркетонов или сополиконденсацией в одну стадию исходных мономеров с получением сополиэфиркетонов.

Ароматические полиэфиркетоны (ПЭК) и полиэфирэфиркетоны (ПЭЭК) обладают высокими физико-механическими характеристиками вследствие наличия в их основных цепях фениленовых групп, обеспечивающих высокую степень кристалличности этих полимеров. В элементарных звеньях ПЭЭК содержатся две простые эфирные и одна кетонная группа, в ПЭК - одна простая и одна кетонная группа:

-[-Ar-O-Ar-O-Ar-C(O)-]-n;

-[-Ar-O-Ar-C(O)-]- n

ПЭЭК являются

частично кристаллическими полимерами,

теплостойкость которых зависит от их

температуры стеклования (аморфности)

и плавления (кристалличности) и повышается

с уменьшением подвижности макромолекул.

Эти полимеры нерастворимы в обычных

растворителях, но растворяются в

концентрированной серной кислоте. Они

обладают высокой износостойкостью,

сохраняют хорошие электрические

свойства в широком интервале температур

и частот, легко окрашиваются органическими

и неорганическими пигментами и могут

быть склеены с различными субстратами.

ПЭЭК легко перерабатываются прессованием,

литьем под давлением и способны к

повторной переработке.

Рабочая

температура этих полимеров с температурой

стеклования (tc)

143 оС

и плавления (tпл)

334 оС

составляет 300 оС.

ПЭЭК применяют в основном в качестве

материалов конструкционного назначения,

а также электроизоляционных покрытий,

которые могут эксплуатироваться

длительное время при температуре 200оС

и выше. Полностью ароматическая структура

ПЭЭК и его кристалличность обеспечивают

высокую термостойкость полимера:

температура его кратковременной и

длительной (> 50000 ч) эксплуатации

составляет 300 и 250

оС

соответственно. По термостойкости и

стойкости к действию горячей воды и

других агрессивных реагентов ПЭЭК

превосходит полиэфирсульфон; его

деформационная теплостойкость составляет

![]() 160оС,

а ПЭЭК, армированного стекловолокном

(20%) или углеродным волокном (30%), - 286 и

300оС

соответственно. При выдержке на воздухе

в течение 100 ч при 270оС

разрушающее напряжение при растяжении

(

160оС,

а ПЭЭК, армированного стекловолокном

(20%) или углеродным волокном (30%), - 286 и

300оС

соответственно. При выдержке на воздухе

в течение 100 ч при 270оС

разрушающее напряжение при растяжении

(![]() в)

ПЭЭК практически не изменяется.

В то же время

модуль упругости при изгибе (Eи)

при tc

полимера 143оС

резко снижается, однако остается

достаточно высоким по сравнению с Еи

других термопластов. При выдержке

образцов ПЭЭК в горячей воде (80оС)

в течение 800 ч их

в)

ПЭЭК практически не изменяется.

В то же время

модуль упругости при изгибе (Eи)

при tc

полимера 143оС

резко снижается, однако остается

достаточно высоким по сравнению с Еи

других термопластов. При выдержке

образцов ПЭЭК в горячей воде (80оС)

в течение 800 ч их

![]() в

и относительное удлинение при разрыве

почти не уменьшаются. По стойкости к

действию пара ПЭЭК превосходит все

остальные термопласты. Изделия из ПЭЭК

выдерживают кратковременную экспозицию

в атмосфере пара с температурой 300оС.

По огнестойкости этот полимер относится

к трудногорючим материалам. Химическая

стойкость ПЭЭК такая же как у

политетерафторэтилена, а его долговременная

прочность и ударная вязкость существенно

выше, чем у найлона марки А-100.

в

и относительное удлинение при разрыве

почти не уменьшаются. По стойкости к

действию пара ПЭЭК превосходит все

остальные термопласты. Изделия из ПЭЭК

выдерживают кратковременную экспозицию

в атмосфере пара с температурой 300оС.

По огнестойкости этот полимер относится

к трудногорючим материалам. Химическая

стойкость ПЭЭК такая же как у

политетерафторэтилена, а его долговременная

прочность и ударная вязкость существенно

выше, чем у найлона марки А-100.

Стойкость к действию горячей воды и радиации ПЭЭК обуславливает возможность его широкого применения в атомной энергетике. Кроме того, он представляет интерес для применения в самолетостроении и космической технике. ПЭЭК используют также в медицинской промышленности; в нефтеперерабатывающей промышленности для изготовления в частности, вкладышей подшипников, кожухов приборов и кабелей; в производстве автомобильных деталей, работающих в контакте с топливом, смазкой и охлаждающей жидкостью; в пищевой и химической промышленности для изготовления насосов, измерителей потоков, фильтров и теплообменников. Стоимость 1 кг ПЭЭК в 5 - 20 раз превышает стоимость обычных полиэфиров конструкционного назначения – поликарбонатов, полиамидов, полиформальдегида. Однако, несмотря на это, высокий уровень потребительских свойств ПЭЭК обеспечивает его широкое применение практически во всех областях народного хозяйства.

Примеры применения: Автомобилестроение. Детали под капотом автомобиля. Детали топливной системы, трансмиссии. Автомобильная светотехника (рефлекторы фар). Высоконагруженные детали, работающие в агрессивных средах. Авиационная и космическая техника. Рамы иллюминаторов самолетов. Детали топливной системы самолетов. Детали салона самолетов. Кольца для высокочастотного коаксиального кабеля. Атомная энергетика. Детали насосов (турбины, крыльчатки), компрессоров, измерителей потоков, фильтров, теплообменников для пищевой и химической промышленности, датчиков, pH-метров. Детали лабораторного оборудования. Нефтеперерабатывающая промышленность: вкладыши подшипников, кожухи приборов и кабелей. Тонкостенные электрические разъемы. Высоконагруженные зубчатые рейки, зубчатые колеса, переключатели. Корпуса датчиков давления. Корпуса нагревательных элементов. Детали миниатюрных механизмов. Детали струйных принтеров. Детали микроволновых печей. Высокопрочные детали медицинских изделий (ручки, клапаны и др.), подвергающиеся стерилизации паром и др. методами. Детали диализаторов крови. Контейнеры для стерилизации. Имплантанты. Имплантируемые дефибрилляторы. Протезы костей, коленных суставов. Полупроводниковая промышленность.

Перерабатываются литьем под давлением при температуре 360-400ºС. Температура формы: 150 - 190; 160 - 220; 175 - 205оС. Подвергаются металлизации в вакууме, стерилизации всеми методами. Могут свариваться тепловой сваркой, ультразвуком, вибросваркой.

Ароматические полисульфиды. В настоящее время наибольшее применение нашел поли-n-фениленсульфид, производимый из n-дихлорбензола и сульфида натрия:

Реакция проводится при 230-250 °С в полярных растворителях. Полимер имеет степень кристалличности порядка 60-70 %, Тпл 285°С, Тс 85°С. Верхний температурный предел эксплуатации 200-240°С. Устойчив к органическим и водным растворителям, а также к горению. Области применения включают автомобильную, светотехническую и многие другие отрасли применения, где требуются термопласты с более высокими показателями по температуре эксплуатации и прочности. Смеси ароматических полимеров с фторуглеродными полимерами используются для изготовления жаропрочных покрытий посуды, например сковород.

Ароматические полиимиды. Ароматические полиамиды получаются в две стадии. Так, при взаимодействии тетрафункционального диангидрида пиромеллитовой кислоты (1,2,4,5-бензолтетракарбоновой) с 4,4-диаминодифе-ниловым эфиром в растворе амидных растворителей при 25°С образуется поли(N,N'-дифенилоксид)пиромеллитовая кислота, являющаяся полиамидом. Нагревание полученного полимера в твердой фазе при 200-250°С при пониженном давлении приводит к замыканию амидного цикла и образованию поли(N,N'-дифениленоксидпиромеллитимида):

Следует подчеркнуть, что по окончании циклизации полимер теряет растворимость, поэтому процесс желательно проводить в изделии, например, в пленке или покрытии. Предельные температуры эксплуатации этого полимера достигают 300-350 °С, он устойчив ко всем растворителям и окислителям, однако, гидролитическая устойчивость оставляет желать лучшего. Слишком жесткая цепь ароматических полиимидов потребовала дополнительных приемов при синтезе годных к эксплуатации материалов. Как правило, в цепь вводятся гибкие развязки, такие как эфирная связь в приведенном выше поли-N,N'-дифениленоксидпиромеллитимиде. Используются также метиленовые, изопропильные, карбонильные, сульфоновые и другие фрагменты, не слишком ухудшающие термостабильность базового полимера. Подобный прием привел к модифицированным полиимидам, способным к переработке, например к полиэфиримидам:

Температура стеклования этого полимера 215 °С, предельная температура эксплуатации 170-180 °С.

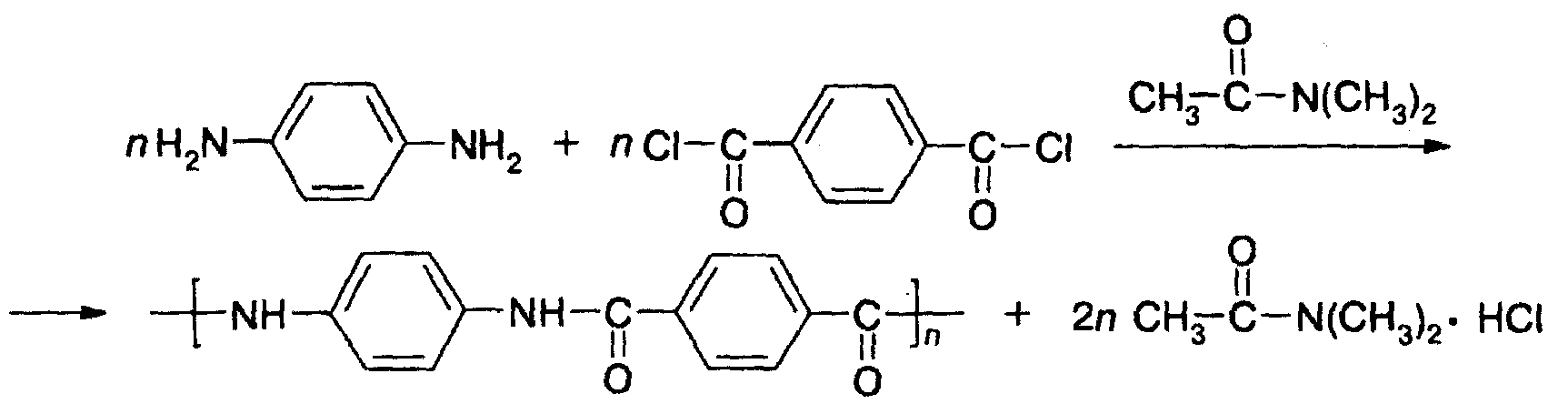

Ароматические полиамиды, полиамидоимиды. На основе первых получен известный материал «Кевлар» (поли-n-бензамид). В настоящее время его получают реакцией между ароматическими диаминами и дихлорангидридами. Наиболее известный пример, реализованный в промышленности, - образование поли-n-фенилентерефталамида из n-фенилен-диамина и дихлорангидрида терефталевой кислоты:

Исследован синтез и свойства ряда других ароматических полиамидов. В их числе – полиамиды, содержащие нафталиновые ядра и различные гетероциклы, например оксадиазольные и тиазольные.

Полиамидоимиды содержат в цепи амидные и имидные группы:

Тс этого полимера достигает 270-280 °С, температура эксплуатации - до 230°С, он используется в ракетостроении, а также в машиностроении при изготовлении узлов трения.

Жесткоцепные жидкокристаллические полимеры. К жидкокристаллическим относятся полимеры, имеющие одномерный или двумерный порядок и характеризующиеся анизотропией свойств. Условием возникновения жидкокристаллического состояния в полимерах является наличие в их цепях фрагментов с ярко выраженным асимметричным строением, чаще всего в виде жестких стержней.

Среди первых жидкокристаллических полимеров первой группы были поли-1,4-оксибензоил и ароматические полиамиды. Однако из-за плохой растворимости и слишком высокой температуры плавления они не могли быть использованы в практических целях. Поэтому были разработаны методы модификации, направленные на некоторое снижение жесткости основной цепи, точнее, придания ей дискретного характера.

Так, был синтезирован полибензимидазол; ниже приведена реакция, используемая в производственном процессе:

Полибензимидазол получают в две стадии нагреванием смеси исходных веществ сначала при 250ºС, а в конце при 350-400ºС. Высокомолекулярный продукт образуется с высоким выходом только при использовании в качестве кислотного компонента дифенилового эфира дикарбоновой кислоты. При использовании самой дикарбоновой кислоты или ее диметилового эфира не удается получить высокомолекулярного полимера из-за побочных реакций (декарбоксилирование и метилирование амина соответственно), нарушающих эквивалентное соотношение реагирующих функциональных групп. Хлорангидрид дикарбоновой кислоты не может быть использован из-за его высокой реакционной способности, приводящей к реакции соседних аминогрупп с образованием амидов, циклизация которых сильно затруднена.

Этот полимер устойчив и может эксплуатироваться до 300°С. Макромолекулы в растворах полимера ориентированы определенным образом по отношению друг к другу, поэтому из них достаточно легко формируются высокопрочные волокна, подверженные прядению. Полученный материал используется для изготовления скафандров летчиков-высотников и космонавтов.

Подобным образом могут быть синтезированы другие полимеры с пятьючленными циклами, способные к жидкокристаллическому упорядочению, например, полибензоксазолы и полибензтиазолы. Их получают полициклизацией дикарбоновых кислот и их производных с бис-о-аминофенолами и бис-о-аминотиофенолами. Ниже представлены цис- и транс-структуры этих полимеров. Их свойства близки к свойствам полибензимидазолов.

Из полимеров, содержащих шестичленные циклы, наиболее перспективными, по-видимому, являются полифенилхиноксалины:

,

,

которые получают взаимодействием соответствующих бис-о-диаминов и тетракарбонильных соединений. Эти полимеры обладают высокой химической стойкостью, хорошим комплексом механических свойств, высокой термостабильностью и потенциальной возможностью переработки через технологии термопластов (например, прессованием порошка) благодаря заметно большей температуре начала термического распада по сравнению с температурой стеклования.

На основе полигидразидов получены полиоксадиазолы и политриазолы: