книги из ГПНТБ / Писаренко Г.А. Отливки металлургического оборудования из чугуна с шаровидным графитом

.pdfСвойства чугуна с шаровидным графитом |

9 |

испытаний чугуна, содержащего 3,17% С; 2,62%' Si; |

0,098%! Р |

и 0,26— 1,57% Мп. С увеличением содержания марганца коли чество перлита в структуре металлической основы чугуна увели

чивается, а количество феррита уменьшается, так как марганец затрудняет процесс графитизации при отжиге [2].

В полном соответствии со структурой происходит изменение

механических свойств чугуна (рис. 4); предел прочности при рас тяжении повышается, а относительное удлинение понижается. Лучшие пластические свойства (относительное удлинение 13— 16%) получены при содержа нии в чугуне 0,26—0,49%, Мп.

Рис. 3. Влияние фосфора на ме |

Рис. 4. |

Влияние марганца на |

||||

ханические |

свойства |

чугуна, |

механические свойства |

чугуна, |

||

отожженного при 910° в течение |

отожженного при 910° в течение |

|||||

6 |

час. и охлажденного |

до 650° |

6 час. и |

охлажденного до 650° |

||

|

со скоростью 25° в час. |

со скоростью 25° в час. |

||||

При |

содержании 1,02% Мп |

удлинение |

уменьшается |

почти в |

||

2 раза, а при |

содержании 1,57% Мп — приближается |

к нулю. |

||||

Марганец так же как и фосфор понижает пластические свой |

||||||

ства чугуна. |

|

|

|

|

обычных, |

|

С целью установления возможности использования |

||||||

негематитовых чугунов для производства отливок из чугуна с ша ровидным графитом проведено изучение влияния марганца на ме ханические свойства чугуна при повышенном содержании в нем фосфора. Режимы отжига применяли в двух вариантах, указан ных в табл. 1, в которой приведены химический состав исследо ванных чугунов и их механические свойства.

По данным табл. 1 видно, что с увеличением содержания мар ганца предел прочности при растяжении и относительное удлине-

10 |

Свойства чугуна с шаровидным графитом |

Таблица 1

Влияние марганца при повышенном содержании фосфора на механические

свойства отожженного чугуна с шаровидным графитом

|

Химический состав, % |

|

Механические свойства б зависимости от |

||||||

|

|

|

|

|

|

режима отжига |

|

||

|

|

|

|

|

выдержка при 950° |

выдержка при 950° |

|||

|

|

|

|

|

— 10 час , |

выдержка |

10 час., |

охлаждение |

|

С |

Si |

Мп |

р |

S |

при 720° — 1 2 |

час. |

по 1 |

5® в час |

|

|

|

|

|

|

|||||

|

|

|

|

|

*KtjMM |

3. |

7. |

аЬ |

г, % |

|

|

|

|

|

|

|

кг/мм* |

|

|

3,34 |

2,66 |

0,54 |

0,22 |

0,009 |

50,3 |

11,3 |

51,5 |

9,3 |

|

3,25 |

2,76 |

0,70 |

0,21 |

0,004 |

51,0 |

8,4 |

49,8 |

5,9 |

|

3,28 |

2,77 |

0,88 |

0,22 |

0,007 |

48,7 |

3,6 |

49,1 |

4,3 |

|

3,23 |

2,83 |

1,09 |

0,21 |

0,006 |

50,0 |

4,0 |

46,8 |

2,2 |

|

3,21 |

2,72 |

1,46 |

0,21 |

0,008 |

46,9 |

1,0 |

— |

— |

|

ние понижаются, причем удлинение понижается в значительно

большей степени, чем прочность.

Понижение пластических свойств объясняется двумя причина ми: увеличением количества перлита вследствие уменьшения скорости графитизации под влиянием марганца и огрублением

структуры фосфидной эвтектики. При этом основное действие, по-

видимому, оказывает огрубление структуры фосфидной эвтекти ки. Так, например, у чугуна с содержанием 1,09% Мп относитель ное удлинение в 3—4 раза меньше, чем у чугуна с содержанием

0,54% Мп, количество же остаточного перлита у первого немно го больше, чем у второго. Вряд ли такое резкое понижение пла стических свойств с увеличением содержания марганца может быть вызвано небольшим увеличением количества перлита. Более

вероятно, что это связано с изменением строения фосфидной эв

тектики, которое приводит к значительному увеличению хрупко сти самой эвтектики и к ослаблению пограничной связи зерен чу

гуна. По этой же причине происходит также небольшое падение прочности чугуна при увеличении в нем содержания марганца.

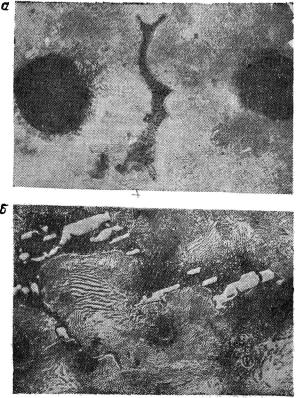

Фосфидная эвтектика бывает двух видов ■.— тонкого точечного

строения (рис. 5, о) и грубого строения |

(рис. 5, б). Крупные |

сплошные белые включения, видимые |

на микрофотографии |

(рис. 5, б), являются цементитом; после травления нейтральным раствором пикрата натрия они остаются светлыми. .

В чугуне с содержанием 1,09% Мп фосфидная эвтектика имеет грубое строение с включениями цементита и ее больше, чем в чугуне с содержанием 0,54% Мп. Это указывает на то,

что марганец способствует образованию тройной фосфидной эв тектики (фосфид + твердый раствор 4- цементит).

Свойства чугуна с шаровидным графитом И

Наблюдения авторов подтверждают исследование влияния марганца на строение фосфидной эвтектики в обычном сером чу

гуне, выполненное В. Н. Свечниковым и 3. Д. Панченко [10]. И. Н. Богачев [8] также указывает, что марганец способствует об разованию тройной фосфидной эвтектики. Из этих работ следует

Рис. 5. Разновидность фосфидной эвтектики (а — тон кого точечного строения; б — грубого строения) в неотожженном чугуне с содержанием 0,22% Р. Травле но в нейтральном растворе пикрата натрия, а затем в 4 %-ном растворе HNO3. Х400.

также, что в чугуне с пластинчатым графитом при низком содер жании марганца образуется двойная фосфидная эвтектика.

В чугуне же с шаровидным графитом, даже при небольших

количествах марганца, наряду с двойной точечной эвтектикой,

наблюдается тройная эвтектика грубого строения. Из этого мож но сделать вывод, что не только марганец способствует образо ванию тройной эвтектики и огрублению ее структуры, но что ана-

12 |

Свойства чугуна |

с |

шаровидным графитом |

|

|

|

||||

логично действует и магний, |

|

повышая |

устойчивость |

цементи |

||||||

та [11]. |

|

|

|

|

|

|

|

|

|

|

При отжиге чугуна с повышенным содержанием фосфора це |

||||||||||

ментит тройной фосфидной |

эвтектики |

полностью |

не графитизи- |

|||||||

|

|

|

руется и сохраняется в местах |

|||||||

|

|

|

расположения эвтектики. |

|

||||||

|

|

|

Анализ влияния содержания |

|||||||

|

|

|

марганца |

|

на |

|

механические |

|||

|

|

|

свойства |

чугуна |

с |

повышен |

||||

|

|

|

ным содержанием фосфора по |

|||||||

|

|

|

казывает, что достаточно боль |

|||||||

|

|

|

шое |

удлинение, |

характерное |

|||||

|

|

|

для чугуна с шаровидным гра |

|||||||

|

|

|

фитом, может быть получено |

|||||||

|

|

|

только при содержании мар |

|||||||

|

|

|

ганца не выше 0,55%, незави |

|||||||

|

|

|

симо от режима отжига по |

|||||||

|

|

|

одному из двух вариантов, |

|||||||

|

|

|

приведенных в табл. 1. Одна |

|||||||

|

|

|

ко следует отметить, что |

при |

||||||

|

|

|

ступенчатом |

отжиге |

пластиче |

|||||

|

|

|

ские свойства |

получаются не |

||||||

|

|

|

сколько выше, чем при отжиге |

|||||||

|

|

|

с медленным охлаждением: в |

|||||||

|

|

|

первом случае у чугуна с со |

|||||||

|

|

|

держанием 0,54% Мп относи |

|||||||

|

|

|

тельное |

удлинение |

в среднем |

|||||

|

|

|

равно |

11,3%, |

а |

во |

втором — |

|||

|

|

|

9,3%!. |

|

|

|

|

|

|

|

|

|

|

При содержании |

в чугуне |

||||||

|

|

|

марганца |

более |

1,0%, |

даже |

||||

|

|

|

при относительно низком со |

|||||||

|

|

|

держании фосфора, не превы |

|||||||

Рис. 6. Влияние хрома на механи |

шающем 0,10%, |

нельзя |

полу |

|||||||

ческие свойства чугуна, отожжен |

чить |

чугун |

с |

хорошими |

пла |

|||||

ного при 950° в течение 10 час. и |

стическими |

свойствами; |

при |

|||||||

охлажденного до 600° со скоростью |

||||||||||

|

15° в час. |

|

низком же содержании мар |

|||||||

шейном |

содержании фосфора |

ганца |

(около |

0,5%) |

и |

повы- |

||||

(до 0,22%) |

можно получить до- |

|||||||||

статочно |

большое удлинение, |

но для этого |

требуется |

произво |

||||||

дить отжиг чугуна при более высокой температуре и большей длительности.

Для получения высоких пластических свойств в отливках с толстыми стенками (более 100 мм), даже при пониженном со держании в чугуне фосфора (0,10—0,12%), необходимо иметь

0,25—0,40%' Мп.

Свойства чугуна |

с шаровидным графитом |

13 |

|

Влияние хрома. На |

рис. 6 приведены результаты меха |

||

нических испытаний |

чугуна, |

содержащего 3,13% С; |

2,30% Si; |

0,64% Мп; 0,06% Р; |

0,012% |

S и 0,08—0,57%' Сг. Из диаграммы |

|

рис. 6 видно, что с повышением содержания хрома прочность чу гуна увеличивается, а относительное удлинение и ударная вяз кость понижаются; причем содержание хрома до 0,16% практи чески мало сказывается на пластических свойствах и ударной вязкости чугуна. Дальнейшее повышение содержания хрома до 0,31% уже приводит к снижению этих свойств. При этом особен

но резко падает ударная вязкость чугуна.

Аналогичные выводы о влиянии хрома на механические свой ства чугуна сделали М. Н. Кунявский и Г. М. Крутиков [12].

Установленная закономерность изменения механических свойств находится в полном соответствии с влиянием хрома на структуру чугуна. При содержании хрома 0,16%, структура ме таллической основы чугуна феррито-перлитная с небольшим ко личеством перлита. Этой структуре соответствуют высокие значе ния относительного удлинения и ударной вязкости. При содер

жании 0,31% Сг и выше в структуре появляются первичные кар биды и ледебурит и увеличивается количество перлита, что и приводит к значительному снижению удлинения и резкому паде нию ударной вязкости.

В. Крафт и Р. Флинн [13], отмечая вредное влияние крупных карбидов в чугуне с содержанием 0,26%’ Сг, сохраняющихся по сле отжига, также указывают, что им не удалось получить удли нение у этого чугуна более 5%.

Таким образом, из проведенных опытов следует, что в чугуне с шаровидным графитом, подвергаемом графитизирующему от

жигу, содержание хрома не должно превышать 0,15%. Это но минальное количество хрома, по-видимому, может несколько из

меняться в зависимости от состава чугуна и скорости охлаждения отливок при кристаллизации.

Модифицирование магниевого чугуна ферросилицием

Для исследования влияния модифицирования ферросилицием

на механические свойства магниевого чугуна из чугуна одной плавки были отлиты пробы с различным содержанием кремния.

Часть из этих проб заливали чугуном до модифицирования его

ферросилицием, остальные — чугуном после модифицирования 75%-ным ферросилицием в количестве 0,5% от веса жидкого ме талла. Все пробы были отожжены по режиму: нагрев до 910°, выдержка при этой температуре 6 час., охлаждение до 650° по

25° в час.

Химический состав чугуна: 3,25—3,48% С; 0,68%' Мп; 0,098%, Р.

14 Свойства чугуна с шаровидным графитом

Содержание кремния |

приведено в табл. |

2. |

|

||

|

Содержание |

кремния в магниевом |

Таблица |

2 |

|

|

чугуне |

|

|||

Чугун немодифицированный |

Чугун, модифицированный фер |

||||

росилицием |

|

||||

№ пробы |

содержание Si, % |

№ пробы |

содержание Si, |

% |

|

1 |

1,20 |

|

1 |

1,57 |

|

3 |

1,47 |

4 |

1,78 |

|

|

5 |

1,68 |

|

6 |

2,04 |

|

7 |

1,91 |

|

8 |

2,26 |

|

9 |

2,13 |

10 |

2,46 |

|

|

При малых содержаниях кремния (от 1,2 до 1,9%) магниевый чугун, не модифицированный ферросилицием, имеет более низкое

Рис. 7. Механические свойства немодифицированного (а) и мо дифицированного (б) отожженного чугуна с различным содер жанием кремния.

относительное удлинение, чем модифицированный, и тем более низкое, чем меньше в нем кремния (рис. 7). Это объясняется

наличием в структуре остаточного цементита, количество которо го тем больше, чем ниже содержание кремния.

В модифицированном чугуне, даже неотожженном, при самом низком содержании кремния (1,57%) первичного цементита не наблюдается, тогда как в близком по составу немодифицирован-

ном чугуне (1,68%, Si) до отжига имеется около 50%, цементита и ледебурита.

После отжига у немодифицированного чугуна все еще остает ся значительное количество цементита, а у модифицированного

Свойства чугуна с шаровидным графитом |

15 |

чугуна его нет. Соответственно в первом чугуне удлинение |

в |

среднем равно 4,1%, а во втором — 9,3%. |

|

Если в ^модифицированном чугуне, такого же примерно со става как модифицированный, нет первичного цементита, то его пластические свойства мало отличаются от пластических свойств модифицированного чугуна. Это видно из сравнения чугуна с

содержанием 2,13 и 2,04% Si (рис. 7).

Таким образом, проведенные опыты показывают, что при оди |

|

наковом химическом составе, обеспечивающем идентичную струк |

|

туру немодифицированного и модифицированного чугуна, разли |

|

чия в механических свойствах не наблюдается. Отсюда следует, |

|

что модифицирование не оказывает какого-либо специфического |

|

влияния на механические свойства магниевого чугуна. Оно лишь |

|

способствует кристаллизации чугуна по стабильной системе же |

|

лезо — графит при таких содержаниях кремния, |

при которых в |

немодифицированном чугуне, наряду с графитом, |

кристаллизует |

ся также и цементит.

Модифицирование магниевого чугуна ферросилицием умень шает его объемную усадку, вследствие чего в модифицированном чугуне образуется меньше усадочных раковин и рыхлостей.

|

|

Толщина |

стенки отливки |

||

Для исследования влияния толщины стенки отливок на меха |

|||||

нические свойства |

ваграночного чугуна последний обрабатывал- |

||||

дифицировался 75 % -ным |

|

||||

ферросилицием |

в |

количе |

|

||

стве 0,5% от веса |

жидко |

|

|||

го металла. Были отлиты |

|

||||

трефовидные пробы с диа |

|

||||

метрами лепестков 50; 75; |

|

||||

100 и |

150 мм и отожжены |

|

|||

при |

температуре |

910° в |

|

||

течение |

6 час. |

с |

после |

|

|

дующим |

охлаждением до |

|

|||

650° |

со |

скоростью 25° в |

|

||

час. |

Химический |

состав |

|

||

чугуна: 3,33% С; |

2,65% |

Рис. 8. Влияние толщины отливки (диа |

|||

Si; 0,62% Мп; 0,13% Р; |

метра лепестка трефовидной пробы) на |

||||

0,0145% |

S. |

механиче |

механические свойства чугуна с шаро |

||

Результаты |

видным графитом. |

||||

ских |

испытаний |

образцов, |

|

||

вырезанных из середины лепестков, приведены на рис. 8. По мере увеличения диаметра лепестков с 50 до 100 мм относительное удлинение незначительно уменьшается, а предел прочности чугу на остается практически постоянным. При дальнейшем увеличе

16 |

Свойства чугуна |

с шаровидным графитом |

нии диаметра лепестков до |

150 мм наблюдается заметное паде |

|

ние удлинения и небольшое снижение предела прочности.

Однако чугун с шаровидным графитом даже в отливках с тол стыми стенками (более 100 мм) может удовлетворять требова

ниям, предъявляемым к высокопрочному чугуну марки ВЧ45-5 (ГОСТ 7293—54).

Графит в чугуне проб имел шаровидную форму, но некоторая часть его была сходна с хлопьевидным графитом ковкого чугуна. Структура металлической основы перлито-ферритовая с включе

ниями фосфидной эвтектики. С увеличением толщины проб раз мер включений графита, выделений фосфидной эвтектики, а также участков нераспавшегося перлита повышается.

Понижение механических свойств чугуна с увеличением тол щины отливки связано с укрупнением выделений фосфидной эв тектики, сопровождаемым увеличением химической и структурной

неоднородности, а также укрупнением выделений графита.

Термическая обработка

Большинство отливок из чугуна с шаровидным графитом под вергается термической обработке для придания чугуну более вы соких пластических свойств и снятия напряжений. Чаще всего термическая обработка заключается в высокотемпературном гра

фитизирующем отжиге, но иногда применяются и другие виды

обработки — нормализация, изотермическая закалка и пр. Ре жим отжига является важным технологическим фактором, влияю щим на качество отливок.

Считается, что если в структуре чугуна имеется первичный цементит, то следует производить высокотемпературный отжиг,

так называемый надкритический, температура которого составля ет 900—950°. При отсутствии в чугуне первичного цементита обычно производят низкотемпературный отжиг при 700—740°.

При высокотемпературном отжиге большое влияние на свой ства чугуна оказывает скорость охлаждения его от температуры отжига и до 700°, а при низкотемпературном отжиге — продол жительность выдержки.

Исследованию влияния различных режимов отжига [1] был

подвергнут чугун в образцах, вырезанных из нижней части из

ложницы с толщиной стенки 75 мм. Химический состав чугуна: 3,14% С; 2,85%' Si; 0,53% Мп; 0,10% Р и 0,005% S.

Влияние скорости охлаждения исследовалось на образцах по сле выдержки их при температуре 900° в течение 2 час. Образцы охлаждались с 900 до 650° со скоростью 15, 30 и 100° в час.

Влияние продолжительности выдержки исследовалось на образ

цах, подвергнутых отжигу при температуре 720° в течение 3, 6, 9 и 12 час.

Свойства чугуна с шаровидным графитом |

17 |

После отжига при температуре 900° пластические |

свойства |

чугуна сильно возрастают и тем в большей степени, чем меньше скорость охлаждения; предел прочности при растяжении изме няется незначительно — несколько понижается с уменьшением скорости охлаждения (рис. 9). Так, если в литом состоянии чугун имел относительное удлинение около 1% , то после отжига с по следующим охлаждением со скоростью 100° в час удлинение

Рис. 9. |

Влияние |

скорости |

Рис. |

10. |

Диаграмма рас |

|||

охлаждения от температуры |

тяжения |

образца чугуна |

||||||

отжига 900° на механические |

с шаровидным графитом, |

|||||||

свойства чугуна |

с шаровид |

отожженного |

при 900° |

и |

||||

|

ным графитом. |

охлажденного |

со |

ско |

||||

|

|

|

ростью 30° в час. |

|

||||

увеличилось до 7—9%', а при скорости 30 и |

15° в час — до 12— |

|||||||

15%. |

|

|

|

пластические |

свойства |

|||

После отжига при температуре 720° |

||||||||

чугуна тем |

выше, чем длительнее |

была выдержка. |

Так, после |

|||||

выдержки в течение 3 час. относительное удлинение в среднем равно 4,3%, а после выдержки в течение 12 час. — 10%. О высо кой пластичности чугуна после соответствующего отжига свиде тельствует наличие площадки текучести на диаграмме растяже ния образца, отожженного при температуре 900° и охлажденного

со скоростью 30° в час (рис. 10).

Исследование микроструктуры показало, что с уменьшением скорости охлаждения от температуры отжига 900° и с увеличе нием длительности выдержки при температуре 720° степень гра фитизации увеличивается. Кроме того, некоторая часть цементита в перлите, сохраняющегося в зоне фосфидной эвтектики, а иног-

2 Г. А. Писаренко, А. С. Филиппов

Г,МГ;. ПУБЛИЧНАЯ

. о-техничЕСНАЯ

ссор

V

So

18 Свойства чугуна с шаровидным графитом

да при отсутствии последней на границах первичных зерен, сфе роидизируется, образуя зернистый перлит. Сфероидизация це ментита при температуре 720° протекает более полно, чем при температуре 900° с последующим медленным охлаждением.

Сопоставление структуры и механических свойств чугуна по сле термообработки показывает, что при одинаковом химическом составе и толщине отливок пластические свойства чугуна с ша ровидным графитом определяются структурой металлической основы. Они будут тем выше, чем полнее произойдет графитиза ция, т. е. чем больше феррита будет в структуре. Повышению пластических свойств также способствует сфероидизация цемен тита перлита.

Первичный цементит, образующийся при кристаллизации в местах ускоренного охлаждения отливок (тонкие стенки, углы), при отжиге ниже критической точки не графитизируется. Поэто му для таких отливок необходим высокотемпературный отжиг-.

Однако высокотемпературный отжиг оказывает влияние не только на изменение микроструктуры чугуна, но и производит выравнивание химической неоднородности по содержанию фос фора, что благоприятно сказывается на механических свойствах чугуна [14].

Исследования М. Бэллэй, Р. Чави, Т. Гриллат [15] также

показали, что предварительная термическая обработка перед

низкотемпературным отжигом, заключающаяся в 2-часовой вы

держке при 1000° с последующим охлаждением на воздухе, за метно повышает пластические свойства и ударную вязкость чу гуна. Противоположный вывод сделали М. Н. Кунявский и Т. Г.

Демидова [16], которые считают, что при высокой температуре отжига происходит плавление фосфидной эвтектики и растекание ее по границам зерен. Но эти авторы исследовали чугун с шаро видным графитом при необычайно высоком для него содержании фосфора (0,29%) и не приводят данных механических испыта ний, подтверждающих их точку зрения.

Для установления оптимальной температуры отжига отливок из чугуна с шаровидным графитом, к которым предъявляются требования высоких пластических свойств, изучено влияние тем

пературы отжига на механические свойства чугуна и перераспре деление фосфора в нем [14].

Из магниевого чугуна, содержащего 3,20%! С; 2,63%' Si; 0,58%' Мп; 0,13% Р и 0,01%' S, были отлиты трефовидные пробы

с диаметром лепестка 30 мм. Пробы отожжены при температу рах 800, 850, 900, 950 и 1000° с выдержкой при этих температу

рах в течение 6 час., а затем охлаждены до 600° со скоростью

20° в час.

В табл. 3 приведены результаты механических испытаний об разцов этого чугуна, из которых видно, что при повышении тем-