книги из ГПНТБ / Писаренко Г.А. Отливки металлургического оборудования из чугуна с шаровидным графитом

.pdfИзложницы из магниевого чугуна |

109 |

щается в ферритную. Механические свойства чугуна ухудшают также газы, которые, проникая по каналам, образуемым пластин чатым графитом, вызывают окисление железа и некоторых других элементов, входящих в состав чугуна.

Предел прочности при изгибе и растяжении у чугуна с шаро видным графитом в 3—4 раза выше, чем у чугуна с пластинча тым графитом.

Исследования изменения свойств чугуна в процессе службы изложниц показывают, что у изложниц из магниевого чугуна не наблюдается такого падения прочности, как у чугуна обычных изложниц.

Отжиг изложниц улучшает пластические свойства магниевого чугуна, характеризуемые относительным удлинением и стрелой прогиба, примерно в два раза, что видно из сравнения свойств чугуна неотожженной изложницы (№ 3085) и отожженной

(№ 3073), залитых из одного ковша.

Улучшение пластических свойств чугуна после отжига объяс няется увеличением количества феррита и частичной сфероидиза

цией цементита в перлите.

В процессе эксплуатации изложниц как отожженных, так и неотожженных пластические свойства их улучшаются (табл. 37). Было сделано предположение, что это связано с «самоотжигом» при нагреве изложниц. Для изучения этого явления проведено исследование изменения механических свойств и микрострукту ры чугуна в зависимости от многократных нагревов до темпера

тур, достигаемых изложницами в работе.

Для этой цели из нижней части изложницы были вырезаны темплеты сечением 35X35 мм и длиной 350 мм. Темплеты отожгли в лабораторной муфельной печи по режиму: нагрев до 900°, вы держка при 900°—2 час., охлаждение до 650° со скоростью 30° в час. Отожженные темплеты подвергали многократным нагревам

до 680° и после 5-часовой выдержки при этой температуре их охлаждали с печью до комнатной температуры.

Химический состав чугуна: 3,14%! С; 2,85 Si; 0,53% Мп;

0,10% Р и 0,005%: S.

Механические свойства литого и отожженного чугуна до и после многократных нагревов приведены в табл. 38.

Данные, приведенные в табл. 38, показывают, что многократ ные нагревы отожженного чугуна незначительно меняют его механические свойства — немного понижается прочность и уве личивается пластичность.

Следовательно, если проводить отжиг изложниц по оптималь ному режиму, то в процессе их экслуатации нельзя ожидать зна чительного улучшения пластических свойств чугуна. Однако в за водских условиях оптимальный режим отжига достигается ред ко вследствие трудно учитываемого перепада температур в печах

по |

|

Изложницы из |

магниевого |

чугуна |

|

|

|

|

|

|

|

Таблица 38 |

|

|

Влияние отжига и |

многократных нагревов на механические |

||||

|

|

свойства |

чугуна с |

шаровидным графитом |

|

|

|

|

|

|

Количе |

Предел |

Относи |

|

|

|

|

прочности |

||

|

|

Чугун |

|

ство наг |

тельное |

|

|

|

|

ревов |

при |

удлинение |

|

|

|

|

|

до 680° |

растяжении |

% |

|

|

|

|

|

кг}мм* |

|

Литой, |

неотожженный .... |

0 |

52,9 |

1,0 |

||

Отожженный при 900° .... |

0 |

49,0 |

13,3 |

|||

То же....................................... |

|

. |

10 |

47,1 |

13,0 |

|

» |

»........................................... |

|

|

20 |

47,5 |

14,0 |

» |

»............................. |

'..................... |

|

40 |

46,9 |

14,5 |

ъ |

т> ............ |

|

|

70 |

46,8 |

15,1 |

и отливках. В результате неполной графитизации пластические

свойства чугуна не достигают максимальных величин. Большой интерес представляет изменение механических

свойств чугуна в зависимости от температуры. В табл. 39 приво дятся данные изменения предела прочности при растяжении и

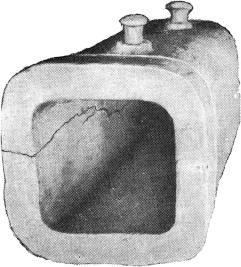

Рис. 40. Вид образцов чугуна с шаровидным графи том после испытания растяжением при температу ре 700°.

относительного удлинения в зависимости от температуры, а так

же величины модуля упругости при комнатной температуре; ха

рактеристика исследованных изложниц дана в табл. 37.

При повышении температуры предел прочности чугуна с пла стинчатым и шаровидным графитом, а также стали, начиная с

400—500°, значительно снижается, а относительное удлинение

возрастает. Увеличение пластичности у чугуна с шаровидным гра фитом происходит быстрее, чем у чугуна с пластинчатым графи том, а предел прочности при растяжении, начиная с температуры 500°, превышает предел прочности стали. При температуре 700°

разрушению образца из чугуна с шаровидным графитом пред шествует образование шейки ^рис. 40), так же как и при растя жении стальных образцов.

Модуль упругости определен при помощи зеркального тензо метра на базе 50 мм. Обычно модуль упругости определяется при напряжениях, равных примерно 25%' от разрушающих. Нами же

№ изложницы

5705

|

Механические свойства чугуна изложниц и стали при различных температурах |

|

Таблица |

39 |

|||||||||||||

|

|

|

|

|

|

||||||||||||

|

|

|

Предел прочности при растяжении |

и относительное удлинение (6) |

при температуре образца, |

°C |

|||||||||||

Форма графита |

|

Модуль |

200 |

|

300 |

|

400 |

|

500 |

|

600 |

|

|

700 |

|

800 |

|

в чугуне |

|

упругости |

|

|

|

|

|

|

|

|

|||||||

|

|

кг]мм2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

% |

8 |

|

8 |

"ь |

6 |

°ь |

О |

°ь |

8 |

' |

аь |

6 |

|

8 |

|

|

|

% |

кг/мм2 |

о/ |

% |

% |

% |

|

% |

кгмм- |

% |

|||||

|

|

|

кг/мм2 |

/о |

кг/мм2 |

кг,мм2 |

кг/мм2 |

|

кг/мм2 |

||||||||

Пластинчатый . |

. |

4725 |

12,9 |

0,0 |

12,1 |

1,0 |

14,8 |

1,7 |

11,9 |

1,1 |

14,7 |

1,1 |

|

7,3 |

— |

2,4 |

— |

4012 |

4875 |

12,1 |

0,0 |

10,0 |

0,6 |

8,2 |

1,2 |

9,6 |

1,4 |

9,3 |

1,4 |

4,7 |

2,3 |

2,3 |

2024 Шаровидный . . |

15000 |

44,9 |

1,0 |

51,1 |

3,1 |

51,8 |

3,5 |

51,6 |

3,8 |

32,5 |

4,1 |

14,7 |

12,1 |

7,3 |

2029 |

13150 |

44,9 |

9,4 |

40,8 |

10,2 |

42,6 |

8,6 |

41,6 |

7,1 |

34,2 |

7,9 |

10,2 |

9,6 |

5,4 |

3085 |

15730 |

43,6 |

1,4 |

42,7 |

2,3 |

47,3 |

4,5 |

42,5 |

3,2 |

32,1 |

7,0 |

12,2 |

14,8 |

5,6 |

—

—

—

—

3073 |

|

13850 |

43,9 |

3,0 |

40,6 |

7,2 |

42,6 |

8,7 |

36,2 |

9,4 |

28,7 |

— |

7,9 |

18,5 |

6,2 |

— |

3066 |

|

9860 |

47,5 |

11,5 |

41,3 |

11,6 |

45,6 |

И,8 |

41,7 |

6,6 |

35,8 |

6,8 |

10,1 |

13,3 |

3,8 |

— |

— |

Сталь 35 .... |

|

54,5 |

24,8 |

59,2 |

21,3 |

51,2 |

23,1 |

36,5 |

24,0 |

19,7 |

34,8 |

|

— |

|

— |

112 |

Изложницы из магниевого чугуна |

модуль упругости |

определен при напряжениях, равных пример |

но 75% от разрушающих потому, что напряжения в изложницах в процессе их эксплуатации достигают этой величины.

Модуль упругости отожженного чугуна с шаровидным графи том приблизительно на 12 % ниже модуля упругости неотожженного чугуна, но в 2—3 раза больше, чем у чугуна с пластинча тым графитом. Так как величина температурных напряжений про порциональна модулю упругости, напряжения, возникающие в из ложницах, отлитых из чугуна с шаровидным графитом, значи тельно больше, чем у обычных изложниц. Однако прочность чугуна с шаровидным графитом в 3,5—4 раза выше обычного, а пластичность намного больше. Поэтому трещины в изложницах из магниевого чугуна образуются значительно позднее, чем в из ложницах из обычного чугуна.

Сочетание многократных нагревов и охлаждений при сравни тельномедленном изменении температур, а значит и напряжений, приводит к явлению, сходному с явлением усталости, осложнен ному тем, что материал изложницы периодически находится в на пряженном состоянии при высоких температурах. Можно предпо ложить, что совместное изменение температур и напряжений спо собствует раскрытию ультрамикроскопических и микроскопиче ских трещин, особенно, если материал изложниц мало пластичен.

С целью приближения условий испытания чугуна к реальным условиям работы изложниц произведено испытание образцов мно

гократным нагружением при высокой температуре.

Химический состав образцов, вырезанных из обычной излож ницы, следующий: 3,8%’ С; 1,64%, Si; 0,98%' Мп; 0,18% Р и 0,044% S, а образцов из изложницы магниевого чугуна —

3,33%' С; 2,65% Si; 0,62% Мп; 0,13% Р и 0,014% S. Предвари тельно при температуре 600° были определены предел прочности при растяжении и относительное удлинение. Затем при этой же температуре образцы многократно нагружались до напряжений, равных примерно 75%’ от разрушающих.

Каждый образец при испытании выдерживали под нагрузкой 2 мин., после чего нагрузку снимали, и образец охлаждали до комнатной температуры. Поверхность рабочей части образца ос матривали через лупу для определения момента появления пер

вых трещин. После осмотра поверхности образец вновь нагрева ли до 600°, и испытание под той же нагрузкой повторяли.

Результаты испытаний приведены в табл. 40. По данным этой таблицы, чугун с пластинчатым графитом и неотожженный чугун с шаровидным графитом незначительно отличаются между собой как по числу нагружений, так и по времени пребывания под на грузкой до появления первых трещин. Среднее число нагружений и суммарное время пребывания под нагрузкой отожженных об разцов чугуна с шаровидным графитом значительно выше.

|

|

|

Изложницы из магниевого чугуна |

|

|

|

113 |

||||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 40 |

||

Данные испытания чугуна |

изложниц многократной нагрузкой при 600° |

||||||||||||

|

|

|

Время пребывания |

|

Общее |

|

|

|

|

||||

|

|

|

под нагрузкой (в |

|

|

|

|

|

|||||

* Характеристика чу |

сек.) отдельных |

|

|

время пре |

|

|

|

|

|||||

номеров нагруже |

|

бывания |

|

Примечание |

|

||||||||

гуна изложницы |

ния образца |

|

|

образца |

|

|

|||||||

|

|

|

|

|

|

|

|

|

под наг |

|

|

|

|

|

|

|

|

|

|

|

|

|

рузкой |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

сек. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

С |

пластинчатым |

|

|

|

|

|

|

|

Мелкие трещины об |

||||

графитом . . . |

120 120 |

|

|

|

3 |

250 |

|||||||

|

|

|

|

|

|

|

|

|

|

наружены после вто |

|||

То |

же.................... |

|

|

|

|

|

|

|

рого нагружения |

||||

120 |

60 |

|

|

|

2 |

180 |

То же |

|

|

||||

Неотожженный, |

с |

|

|

Среднее . |

2,5 |

215 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

шаровидным гр а |

|

|

|

|

|

|

|

Мелкие трещины об |

|||||

|

фитом............120 |

95 |

|

|

|

|

215 |

||||||

|

|

|

|

|

|

|

|

|

|

наружены после пер |

|||

То |

же................... |

|

|

|

|

|

|

|

ового нагружения |

||||

120 120 |

|

|

|

|

240 |

То же |

|

|

|||||

» |

»................... |

120 120 |

45 |

|

|

|

285 |

» |

» |

|

|

||

Отожженный, |

с |

|

|

Среднее. |

|

247 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||

шаровидным гра |

|

|

|

|

|

|

|

Мелкие трещины обна |

|||||

фитом ........... |

|

|

|

|

|

|

|

540 |

|||||

|

|

|

|

|

|

|

|

|

|

ружены |

после |

чет |

|

То же................... |

|

|

|

|

|

|

|

вертого нагружения |

|||||

|

|

|

|

|

|

535 |

То же |

|

|

||||

» |

».................... |

|

|

|

|

|

|

390 |

Мелкие трещины об |

||||

|

|

|

|

|

|

|

|

|

|

наружены |

после |

||

|

|

|

|

|

|

|

|

|

|

третьего |

нагруже |

||

|

|

|

|

|

|

|

|

|

|

ния |

|

|

|

|

|

|

|

|

Среднее. |

4,66 |

488 |

|

|

|

|

||

|

Эти результаты испытаний хорошо согласуются с данными по |

||||||||||||

стойкости изложниц из |

чугуна |

с шаровидным и |

пластинчатым |

||||||||||

графитом. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Метод испытания чугуна изложниц многократным нагружени |

||||||||||||

ем при высокой температуре способствует более полной оценке пригодности тех или иных чугунов для изготовления стойких из ложниц.

2. Изложницы для средних слитков

Основные размеры изложниц для средних по весу слитков приведены на рис. 41, а некоторые дополнительные данные о них — в табл. 41.

8 Г. Л. Писаренко, А. С. Филиппов

114 Изложницы из магниевого -чугуна

|

Характеристика |

изложниц |

|

Таблица 41 |

|

|

|

||

|

|

Вес, |

m |

Отношение |

Завод-изготовитель |

Тип изложниц |

|

|

веса изложни |

|

слитка |

цы к весу |

||

|

изложницы |

слитка |

||

Челябинский ................ |

С. дном |

1,78 |

1,20 |

.1,48 |

Н.-Тагильский................ |

Сквозная |

■ 3,35 |

2,20 |

1,53 |

Технологический процесс изготовления этих изложниц и хи мический состав металла в основном такие же, какие приняты для мелких изложниц. Разница заключается только в том, что изложницы с дном отливают с прибылями, а в формы для отлив

ки |

сквозных изложниц |

устанавливают холодильники большего |

■ сечения (15X20 мм), чем в формы мелких изложниц. |

||

-В |

Собранная форма |

изложницы с дном показана на рис. 42. |

донной части изложницы установлены две прибыли диамет |

||

ром 150 мм и высотой 350 мм. Прибыли необходимы для полу

чения здоровой отливки без усадочных рыхлостей и раковин в донной части, а также для вывода в прибыльную часть всплы вающих сернистых соединений и неметаллических включений. Сернистые соединения препятствуют кристаллизации графита в

шаровидной форме.

Заливка форм изложниц производится быстро, —- в течение 60—100 сек. При медленной заливке дефекты на внутренней по

верхности образуются чаще и в большем количестве.

При отливке опытных изложниц чугун обрабатывали магнием в ковше емкостью 8 т. Температура чугуна при выпуске из ваг ранки была 1320—1360°, а при заливке форм— 1220—1250°.

Химический состав чугуна опытных изложниц с дном и их

стойкость приводятся в табл. |

42. |

|

|

||||||

|

|

|

|

|

|

|

|

|

Таблица 42 |

Химический состав и стойкость |

изложниц с дном из магниевого чугуна |

||||||||

№ |

|

Химический состав, |

% |

|

|

Количест |

|

||

|

|

|

|

|

|

|

во отли |

|

|

излож |

|

|

|

|

|

|

|

Причины выхода из строя |

|

|

|

|

|

|

|

|

тых слит |

||

ницы |

‘ с |

Si |

Мп |

Р |

' |

|

S |

ков |

|

5067 |

3,55 |

2,34 |

0,66 |

0,16 |

0,009 |

98 |

Продольная трещина |

||

5079 |

3,55 |

2,34 |

0,66 |

0,16 |

0,009 |

79 |

Раковина в дне |

||

5083 |

3,55 |

2,34 |

0,66 |

0,16 |

0.009 |

67 |

То же |

||

5143 |

3,30 |

2,60 |

0,82 |

0,15 |

0,017 |

96 |

Продольная тоещина |

||

5145 |

3,30 |

2,60 |

0,82 |

0,15 |

0,017 |

74 |

Раковина в дне |

||

5194 |

3,55 |

2,34 |

0,66 |

0,16 |

0,009 |

55 |

То же |

||

5218 |

3,30 |

2,60 |

0,82 |

0,15 |

0,017 |

78 |

» » |

||

5220 |

3,30 |

2,60 |

0,82 |

0,15 |

|

0,017 |

68 |

Продольная трещина |

|

Изложницы из магниевого чугуна |

115 |

Изложницы испытывали в электросталеплавильном цехе при разливке легированной инструментальной (9ХС, 37ХС, 40ХСА, ШХ15), углеродистой инструментальной (У8А, У10А, У12А), не ржавеющей (2X13, 3X13, 1Х18Н9Т) и легированной алюминием (38ХМЮА, 35ХЮА) спокойных сталей.

Для предохранения поверхно сти слитков от окисления кисло родом воздуха при разливке

некоторых сталей (38ХМЮА, 35ХЮА, 1Х18Н9Т) применяется

четыреххлористый углерод, кото рый быстро выводит обычные из ложницы из строя.

Разрушающее действие четы реххлористого углерода на стенки изложниц (быстрое возникнове

ние сетки разгара и отслоение от

Рис. 41. Изложницы для средних |

Рис. |

42. |

Форма |

для |

отливки |

слитков: |

|

изложницы с дном: |

|||

а — сквозная; б — с дном. |

1 — поддон; |

2 — форма; |

3 — стер |

||

|

жень; |

4 — верхняя опока; |

5 — литни |

||

|

ковая |

чаша; |

6 — прибыли. |

||

поверхности изложниц металлической пленки) объясняется тем,

что он в присутствии влаги разлагается с образованием соляной кислоты и образует металло-хлориды, отлагающиеся на поверх ности стенок изложниц тонким слоем [77; 78].

Считается, что один налив легированной алюминием или не ржавеющей титанистой стали эквивалентен 5—7 наливам инстру

8*

116 Изложницы из магниевого чугуна

мента'льной стали. В каждую же опытную изложницу было отли то по 3—5 слитков такой стали.

Разливка стали в изложницы производилась сифоном со ско

ростью наполнения 0,8—1,0 м/мин-, температура стали при раз

ливке была 1550—1600°, а продолжительность пребывания слит ков в изложницах — не менее 2,5 час. Следует отметить, что вследствие тяжелых условий эксплуатации изложниц в электро сталеплавильном цехе расход обычных изложниц очень высок и

|

|

составляет 40—50 кг/т |

|||||||||

|

|

стали. |

|

|

|

|

|

|

|

||

|

|

|

Данные табл. 42 пока |

||||||||

|

|

зывают, что средняя стой |

|||||||||

|

|

кость |

опытных |

изложниц |

|||||||

|

|

из магниевого чугуна ока |

|||||||||

|

|

залась |

равной |

77 |

нали |

||||||

|

|

вам. |

Стойкость |

|

обычных |

||||||

|

|

изложниц в это же время |

|||||||||

|

|

составила 35 наливов. Та |

|||||||||

|

|

ким образом, |

изложницы |

||||||||

|

|

с |

дном, |

|

отлитые |

из |

маг |

||||

|

|

ниевого |

чугуна, |

при раз |

|||||||

|

|

ливке |

|

в |

них легирован |

||||||

|

|

ных и высококачественных |

|||||||||

|

|

спокойных сталей |

показа |

||||||||

|

|

ли |

стойкость |

в |

2,2 |

раза |

|||||

|

|

выше стойкости |

изложниц |

||||||||

|

|

из обычного чугуна. |

|

||||||||

Рис. 43. Изложница №5143 вышла |

из строя |

|

Опытные |

изложницы |

|||||||

вышли |

из |

строя |

вслед |

||||||||

после 96 наливов. |

|

||||||||||

|

|

ствие возникновения |

про |

||||||||

ра. Продольные трещины на |

|

дольных трещин и разга |

|||||||||

изложницах начинались с |

торца и |

||||||||||

развивались в направлении к дну (рис. 43). Разгар возникал в местах сосредоточения усадочных рыхлостей — в углах между стенками и дном.

Две прибыли не обеспечили достаточного питания, и для по лучения здоровых отливок без усадочных рыхлостей необходи мо добиваться направленного затвердевания путем постановки холодильников.

Сетка разгара на гранях и дне изложниц из магниевого чугу на появлялась только после 50—60 наливов, а у обычных излож ниц— после 15—20 наливов. Поэтому общая продолжительность пребывания в хорошем состоянии внутренней поверхности у опыт ных изложниц значительно больше, чем у обычных изложниц, а это очень важно, так как сокращаются расходы на зачистку слитков и уменьшаются отходы металла.

Изложницы из |

магниевого чугуна |

117 |

Структура отожженных изложниц состояла из феррита и не |

||

большого количества (3—5%) |

сфероидизированного' |

перлита, |

расположенного преимущественно около фосфидной |

эвтектики; |

|

выделения графита имели шаровидную форму.

Сквозные изложницы испытывали на Кушвинском и Н.-Сал-

динском металлургических заводах при разливке кипящих ста лей марки Ст. 2 и Ст. 3.

Химический состав и стойкость опытных сквозных изложниц

из магниевого чугуна приведены в табл. 43.

Сталь в изложницы, установленные на шестиместном поддоне, разливали через сифонный литник; скорость заполнения излож

ниц составляла 0,3—0,4 м/мин. Раздевание слитков производи

лось через 35—50 мин. после заливки.

Из данных табл. 43 видно, что средняя стойкость изложниц из магниевого чугуна на Кушвинском металлургическом заводе

составила 187, а на Н.-Салдинском — 127 наливов; средняя же стойкость изложниц из обычного чугуна соответственно была 85 и 70 наливов.

Таким образом, средняя стойкость сквозных изложниц из маг ниевого чугуна по сравнению со стойкостью обычных изложниц на Кушвинском заводе выше в 2,2 раза, а на Н.-Салдинском за

воде— в 1,8 раза.

Изложницы на Кушвинском заводе вышли из строя от воз никновения поперечных и продольных трещин, размывов и сетки разгара. Изложницы же на Н.-Салдинском заводе почти все вы шли из строя вследствие образования на внутренней поверхности

местных выгаров («ожогов») глубиной 3—10 мм и площадью 3—8 дм2. Выгары получались только в нижней части изложниц,

главным образом, на гранях, на расстоянии до 500 мм от нижне

го торца.

Выгары имеют вид сплошных или прерывистых оплавленных участков. Установлено, что основной причиной образования вы

гаров является высокая температура стали при разливке, силь ное фонтанирование струи вследствие неудачной конструкции под донов, перекоса сифонного кирпича щ пр. К аналогичному выводу пришли и на металлургическом заводе им. Дзержинского [79].

Образование выгаров на изложницах в Н.-Салдинском заводе было ликвидировано путем снижения температуры разливаемой

стали и применением маршалитовой краски, которая при помощи пульверизатора наносится на внутреннюю поверхность из ложниц. Маршалитовая краска хорошо предохраняет изложницы от выгаров [80]. Впервые маршалитовое покрытие внутренней по верхности изложниц применили в 1953 г. на Верх-Исетском ме таллургическом заводе, а в настоящее время ее успешно приме няют еще на нескольких заводах. Маршалитовая краска приго товляется из воды и маршалита без связующего. Для перемеши-

118 Изложницы из магниевого чугуна

|

|

|

|

|

|

|

|

|

|

|

Таблица 43 |

|

Химический состав |

и |

стойкость сквозных изложниц из магниевого |

||||||||

|

|

чугуна, |

отлитых |

на |

Н.-Тагильском комбинате |

||||||

|

|

|

Химический состав, |

% |

|

Коли |

|

|

|||

■ № |

м |

|

|

чество |

|

|

|||||

|

|

|

|

|

|

|

ОТЛИ |

Причины выхода из строя |

|||

п.п. |

излож |

с |

Si |

|

Мп |

Р |

|

S |

ТЫХ |

||

|

ницы |

|

|

слит |

|

|

|||||

|

|

|

|

|

|

|

|

|

ков |

|

|

|

|

Испытан ы н а |

К у II в и н |

с к О |

м заводе |

||||||

1 ■ |

из |

3,65 |

2,12 |

0,49 |

0,16 |

0,011 |

248 |

|

— |

||

9 |

193 |

3,57 |

2,03 |

0,53 |

0,14 |

0,014 |

194 |

Сетка разгара |

|||

3 |

341 |

3,67 |

2,15 |

0,63 |

0,14 |

0,010 |

156 |

Поперечная трещина |

|||

4 |

347 |

3,47 |

2,30 |

0,53 |

0,13 |

0,010 |

163 |

То же |

|||

5 |

351 |

3,09 |

2,16 |

0,66 |

0,16 |

—- |

158 |

» |

» |

||

6 |

355 |

3,48 |

2,32 |

0,51 |

0,10 |

0,010 |

295 |

» |

» |

||

7 |

357 |

3,36 |

2,33 |

0,56 |

0,15 |

0,010 |

293 |

Сетка разгара |

|||

8 |

409 |

3,79 |

2,06 |

0,49 |

0,19 |

0,010 |

143 |

Поперечная трещина |

|||

9 |

412 |

3,75 |

2,07 |

0,49 |

0,19 |

— |

202 |

Сетка разгара |

|||

10 |

415 |

3,69 |

2,33 |

0,47 |

0,16 |

— |

114 |

Раковина |

|||

11 |

416 |

3,68 |

1,82 |

0,53 |

—_ |

— |

144 |

Поперечная трещина |

|||

12 |

420 |

— |

2,25 |

0,50 |

0,15 |

— |

100 |

||||

13 |

767 |

3,71 |

2,19 |

0,44 |

0,17 |

0,020 |

247 |

Сетка разгара |

|||

14 |

768 |

3,71 |

2,22 |

0,41 |

0,16 |

0,010 |

233 |

|

— |

||

15 |

771 |

3; 60 |

1,80 |

0,46 |

0,18 |

— |

216 |

Раковина |

|||

16 |

772 |

3,74 |

2,07 |

0,60 |

0,17 |

— |

207 |

|

» |

||

17 |

775 |

3,85 |

2,15 |

0,49 |

0.16 |

—_ |

183 |

|

— |

||

18 |

776 |

3,80 |

— |

|

0,50 |

0,15 |

— |

266 |

Продольная трещина |

||

19 |

779 |

3,77 |

2,15 |

0,49 |

0,17 |

_ |

166 |

То же |

|||

20 |

917 |

3,34 |

2,02 |

0,45 |

0,15 |

0,028 |

189 |

Раковина |

|||

21 |

923 |

3,54 |

2,84 |

0,46 |

0,15 |

0,010 |

95 |

Продольная трещина |

|||

22 |

968 |

3,60 |

2,73 |

0,47 |

0,15 |

0,012 |

102 |

То |

же |

||

|

Т |

|

Среднее . . |

|

|

|

187 |

|

заводе |

||

|

с п ы т а н t I |

н а |

Н.-С а ■1 Д И |

Н С К О |

м |

||||||

1 |

44 |

3,43 |

2,44 |

|

0,44 |

0,17 |

0,010 |

103 |

Выгап |

||

2 |

47 |

3,67 |

2,60 |

0,41 |

0,15 |

0,010 |

88 |

» |

|||

3 |

50 ‘ |

3,47 |

2,57 |

0,45 |

0,15 |

0,010 |

54 |

» |

|||

4 |

222 |

3,47 |

2,07 |

0,36 |

0,17 |

0,022 |

104 |

» |

|||

5 |

229 |

3,72 |

2,1! |

|

0,48 |

0,15 |

— |

170 |

|

|

|

6 |

234 |

3,72 |

2,11 |

|

0,51 |

0,18 |

0,010 |

123 |

» |

||

7 |

241 |

3,72 |

2,49. |

0,56 |

0,15 |

0,002 |

90 |

||||

8 |

273 |

3,76 |

2,65 |

0,71 |

0,14 |

— |

126 |

» |

|||

9 |

276 |

3,85 |

2,63 |

0,59 |

0,16 |

0,010 |

105 |

» |

|||

10 |

279 |

— |

2,49 |

|

0,60 |

0,14 |

153 |

» |

|||

И |

282 |

3,06 |

2,65 |

0,49 |

0,16 |

0,010 |

85 |

» |

|||

12 |

285 |

3,65 |

2,53 |

|

0,57 |

0,15 |

0,010 |

181 |

» |

||

13 |

288 |

3,87 |

2,61 |

|

0,56 |

0,14 |

0,010 |

65 |

» |

||

14 |

291 |

3,72 |

2,67 |

|

0,62 |

0,14 |

0,010 |

93 |

» |

||

15 |

547 |

3,15 |

2,37 |

|

0,57 |

0,14 |

0,010 |

250 |

Продольные трещины |

||

16 |

548 |

3,10 |

2,31 |

|

0,57 |

0,13 |

0,010 |

240 |

То же |

||

|

|

|

Среднее |

|

|

|

|

127 |

|

|

|