книги из ГПНТБ / Писаренко Г.А. Отливки металлургического оборудования из чугуна с шаровидным графитом

.pdfЛистопрокатные валки |

49 |

из сердцевины валка отбеленный чугун. Избыток чугуна из фор мы сливают через верх прибыли [49] или через летку, сделанную в форме верхней шейки [50]. Такой способ получения двухслой ных валков называют способом отливки с промывкой.

Производство двухслойных валков по такому способу вызы

вает необходимость строгого сочетания работы двух плавильных агрегатов, высокий расход чугуна и потребность в удвоенном ко личестве кранов и ковшей.

С целью упрощения технологии изготовления двухслойных валков и снижения их стоимости в 1939 г. инженеры Г. Э. Аркулис, А. С. Бешлык и А. Я. Розенберг разработали способ отлив ки двухслойных валков чугуном из одного ковша [42; 51].

Сущность этого способа заключается в том, что для форми

рования отбеленного слоя и сердцевины применяется один и тот

же чугун, но при промывке в литниковую воронку на струю при саживаются графитизирующие добавки — ферросилиций или си-

ликокальций для предотвращения образования карбидов в серд

цевине валков и увеличения ее прочности. Металл, вытесняемый из сердцевины валка, через верх прибыли отводится по желобу. Этот способ отливки обычных листопрокатных валков с пластин

чатым графитом не был внедрен в производство, так как не дал положительных результатов — валки быстро выходили из строя вследствие поломки их по бочке.

Низкая стойкость двухслойных валков, полученных указанным способом, объясняется малой прочностью сердцевины валков.

Структура чугуна с пластинчатым графитом не обеспечивает до статочного сопротивления усилиям, возникающим в процессе про катки.

Этот же способ отливки двухслойных валков металлом из од ного ковша был испытан на валках из магниевого чугуна. Для получения более чистого отбеленного слоя содержание кремния в чугуне было значительно снижено по сравнению с содержанием его в однослойных валках, отливаемых из магниевого чугуна.

Понижение в чугуне содержания кремния уменьшает количе

ство графита в отбеленном слое и повышает твердость чугуна, что видно из данных, приведенных в табл. 17.

Высокая твердость белого магниевого чугуна получается при содержании 0,70% Si и менее; значительное понижение твердо сти происходит при увеличении содержания кремния до 0,90% и более.

Следовательно, для отливки листопрокатных валков целесо образно применять магниевый чугун с низким содержанием крем ния, но в сердцевине валка содержание кремния должно быть повышено, чтобы избежать появления в структуре цементита.

Согласно техническим условиям (ЧМТУ 4893—54), в валках для более ответственного проката (жести, электротехнического

4 Г. А. Писаренко, А. С. Филиппов

50 |

|

Листопрокатные |

валки |

|

||

|

|

|

|

|

|

Таблица 17 |

Влияние содержания кремния в чугуне на твердость и количество |

||||||

|

|

графита |

в отбеленном |

слое |

|

|

|

Химический состав, |

% |

|

Чугун после обработки |

||

|

|

|

магнием |

|||

Si |

с |

Мп |

Р |

S |

содержание твердость Нв |

|

|

|

|

|

|

графита, |

% |

0,35 |

3,07 |

0,61 |

0,41 |

0,008 |

0,059 |

477 |

0,56 |

3,04 |

0,63 |

0,41 |

0,010 |

0,064 |

477 |

0,63 |

3,04 |

0,64 |

0,42 |

0,008 |

0,068 |

460 |

0,72 |

3,02 |

0,64 |

0,42 |

0,009 |

0,085 |

444 |

0,91 |

3,06 |

0,62 |

0,41 |

0,009 |

0,110 |

415 |

1,10 |

3,08 |

0,60 |

0,41 |

0,010 |

0,185 |

388 |

листа и пр.) максимальное содержание кремния допускается до

0,6—0,7%’, а для менее ответственного проката (толстых листов,

декапированных и пр.) до 0,8—0,9 %; (табл. 14). Длительная практика эксплуатации валков из магниевого чугуна показала, что содержание кремния в отбеленном слое можно повысить без

существенного ухудшения качества поверхности прокатываемых

листов: для жестепрокатных валков до 0,8 %', а для тонколисто

вых—до 1,0%’.

Содержание углерода в чугуне двухслойных валков бывает 2,8—3,5%. Обычно при плавке в отражательных печах углерода в чугуне содержится до 3,2%, а при плавке в вагранке 3,2—3,5 %; С увеличением содержания углерода повышается твердость и из носостойкость отбеленного чугуна, но ухудшается его термиче

ская стойкость. Так, высокоуглеродистые валки из чугуна,

содержащего 3,6—3,9%'С, отлитые на Лутугинском заводе про

катных валков, при испытании их на прокатке жести на Лысь венском металлургическом заводе показали низкую стойкость

вследствие образования в отбеленном слое волосных трещин. При низком содержании углерода (менее 2,8%) жидкотеку честь чугуна значительно ухудшается и возникают затруднения в получении чистой и плотной отливки. В отбеленном слое увели чивается количество неметаллических включений, ускоряющих

износ рабочего слоя валков.

Марганец в чугуне обычных углеродистых валков содержится в количестве 0,2—0,4%. При более высоком содержании марган ца переходная зона увеличивается. В двухслойных же валках из магниевого чугуна содержание марганца можно доводить до 0,9%' без ущерба для качества валков.

В чугуне отбеленных листовых валков обычно содержится 0,4—0,5 % Р. Высокое содержание фосфора ухудшает механиче

ские свойства чугуна сердцевины валков, но это вызывается не обходимостью, так как уменьшается возможность возникновения

Листопрокатные валки |

51 |

продольных горячих трещин на бочках валков. При содержании фосфора ниже 0,35 %' возникают также и волосные трещины, ко торые обнаруживаются, главным образом, при механической об

работке валков. Практика вальцелитейных заводов [42] показала,

что мелкие волосные трещины чаще всего появляются при со держании фосфора в пределах от 0,20 до 0,35% и количество их уменьшается при содержании фосфора менее 0,15%. Однако при менять чугун с малым содержанием фосфора в массовом произ

водстве валков нельзя. Низкая жидкотекучесть такого чугуна вы

зывает |

образование |

пороков в отливках. |

Фосфор в валковом |

|||||

чугуне |

при |

содержании до 0,5% |

не оказывает |

существенного |

||||

влияния на твердость |

и глубину |

отбеленного |

слоя |

валков. |

||||

Содержание серы |

в обычных углеродистых валках допускает |

|||||||

ся до |

0,10%, |

в валках |

же из магниевого |

чугуна — до |

0,02%.. |

|||

Несмотря на то, что содержание серы в магниевом чугуне полу чается небольшим вследствие обессеривающего действия магния,

необходимо стремиться получать чугун, до обработки его магни ем, с минимальным содержанием серы, так как сернистые

соединения магния образуют неметаллические включения, ухуд шающие качество отбеленного слоя.

Плавка чугуна для отливки валков производится в отража

тельных печах и вагранках. Шихта, при плавке в печах, состав ляется из чушкового чугуна (валкового, передельного и литейно го) в количестве 30—60% и чугунного валкового лома 40—70%'. При плавке в вагранке шихта составляется из 80—85% чушково го чугуна и 15—20%' стального лома. Добавление в шихту прибылей валков не рекомендуется, так как они загрязнены

шлаковыми включениями.

Лом валков является дешевым и хорошим шихтовым мате

риалом, поэтому его следует использовать в максимально воз можном количестве. Чушковые чугуны необходимы для освеже ния шихты.

Доводка чугуна до требуемого химического состава произво дится добавками ферросплавов.

При введении в шихту лома валков из магниевого чугуна в расплаве получается низкое содержание серы и сохраняется оста точный магний до 0,02%', поэтому расход магния, идущего на об работку чугуна, сокращается до 30%.

Для уменьшения угара |

углерода и окисления чугуна плавку |

в печах необходимо вести |

быстро, но без сильного перегрева. |

Контроль готовности чугуна к заливке форм осуществляется от

ливкой пробы на отбел размером 40 X 100 X 120 мм и по данным экспресс-анализа. Глубина отбела пробы в изломе от поверхно сти, прилегающей к кокилю, до первой группы ясно видимых не вооруженным глазом точек графита, в чугуне нормального соста ва обычно равна 40—60 мм.

82 Листопрокатные валки

Температура чугуна на желобе при выпуске его из печи долж

на быть 1390—1420° в случае, когда магний вводят одновремен

но с расчетом на всю массу чугуна, и 1370—1380° при примене нии чугуно-магниевой лигатуры. При плавке чугуна в вагранке температура его на желобе должна быть не менее 1340°.

Изготовление формы валка производится обычным способом,

но для получения в валке равномерного отбеленного слоя литник подводится к нижней части формы (рис. 17). Перед сборкой формы кокили нагревают в печи до 90—120° в те чение 6—8 час.; длительная выдержка

впечи необходима для равномерного

прогрева стенок кокиля. Температура кокилей при заливке форм должна быть не менее 60°.

Заливка формы валка производится

вдва приема. В первый прием залива ют бочку и часть верхней шейки на вы

|

|

|

|

соту 200—300 мм от |

уровня |

бочки. |

||||

|

|

|

|

Вначале |

форма заливается небольшой |

|||||

|

|

|

|

струей, но после того, как чугун под |

||||||

|

|

|

|

нимется на 50—100 мм над |

уровнем |

|||||

|

|

|

|

питателя, скорость заливки резко уве |

||||||

|

|

|

|

личивается. Литниковая воронка в пе |

||||||

|

|

|

|

риод заливки формы должна быть пол |

||||||

|

|

|

|

ной; продолжительность заливки фор |

||||||

|

|

|

|

мы для валков весом 4—6 т составля |

||||||

Рис. 17. Форма для отливки |

ет |

30—40 сек. |

По |

истечении 100— |

||||||

180 |

сек., |

т. е. |

после |

затвердевания |

||||||

валка из магниевого чугуна: |

||||||||||

1 — песчаная |

форма |

нижней |

отбеленного слоя, |

заливку формы про |

||||||

шейки; 2— кокиль; |

3 — песча |

должают из того же ковша, НО' более |

||||||||

ная форма верхней шейки и |

||||||||||

прибыли; 4 — сигнал-планка для |

медленно. |

Продолжительность |

переры |

|||||||

определения |

уровня |

чугуна в |

ва заливки зависит от температуры чу |

|||||||

форме; 5 — литник; 0 — литнико |

||||||||||

вая воронка; |

7 — дозатор |

для |

гуна, размера валка, содержания угле |

|||||||

ферросилиция, |

|

|||||||||

рерыв тем |

больше, |

чем |

рода и толщины отбеленного слоя. Пе- |

|||||||

зыше температура |

чугуна, больше глу- |

|||||||||

бина отбеленного слоя и выше содержание углерода. Оптималь ная температура чугуна при заливке форм 1270—1290°.

При длительном перерыве в заливке чугун в литнике может

затвердеть. Чтобы этого не допустить, после прекращения дви жения металла в форме, а затем через каждые 50—60 сек. дела ют «толчки», т. е. из ковша выливают в литниковую воронку по

100—120 кг чугуна. Это особенно необходимо производить, когда заливка ведется при пониженной температуре (1240—1260°).

Для модифицирования чугуна сердцевины валка и повышения содержания кремния в течение всего второго периода заливки

Листопрокатные валки |

53 |

формы, продолжающегося 50—70 сек., в литниковую воронку при помощи специального дозатора или по закрытому желобу вво дится порошкообразный 75%-ный ферросилиций в количестве

10—20 кг/т чернового веса валка. Количество вводимого ферро силиция устанавливается в зависимости от содержания в чугуне углерода и кремния. Кремний, входящий в состав ферросилиция, при модифицировании чугуна усваивается на 70—90%; и тем в большей мере, чем выше температура чугуна. Содержание крем ния в сердцевине валка возрастает до 1,2—1,5%, т. е. увеличи вается по сравнению с содержанием в отбеленном слое на

0,5—1,0%'.

Модифицирование и повышение содержания кремния в серд цевине двухслойных валков необходимо для предотвращения об разования структурно свободного цементита, наличие которого понижает пластические свойства чугуна и ухудшает термическую стойкость. Вследствие этого- в эксплуатации валки выходят из строя в основном по поломкам. Чем больше в сердцевине валков структурно свободного цементита, тем хуже их стойкость против

поломок, что подтверждается практикой |

эксплуатации |

валков |

|||||

на Северском металлургическом |

заводе |

при |

прокатке |

жести |

|||

(табл. 18)!. |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 18 |

||

Стойкость валков в зависимости от количества структурно свободного |

|||||||

цементита в |

сердцевине |

|

|

|

|

||

|

|

Суммарное количество цементита на рас |

|||||

Показатели |

|

стоянии 85 — 1 |

25 мм от поверхности бочки,% |

||||

|

нет |

2 — 5 |

6-15 16 — 30 31—45 более |

||||

|

|

||||||

|

|

|

|

|

|

|

45 |

Количество исследованных |

валков, |

78 |

8 |

10 |

18 |

11 |

4 |

шт.................................................... |

|||||||

Средняя стойкость сломавшихся вал |

10,6 |

7,6 |

7,0 |

6,3 |

5,4 |

2,2 |

|

ков, количество постановок . . . |

|||||||

Относительная стойкость, |

% . . . . |

100 |

72 |

66 |

60 |

51 |

21 |

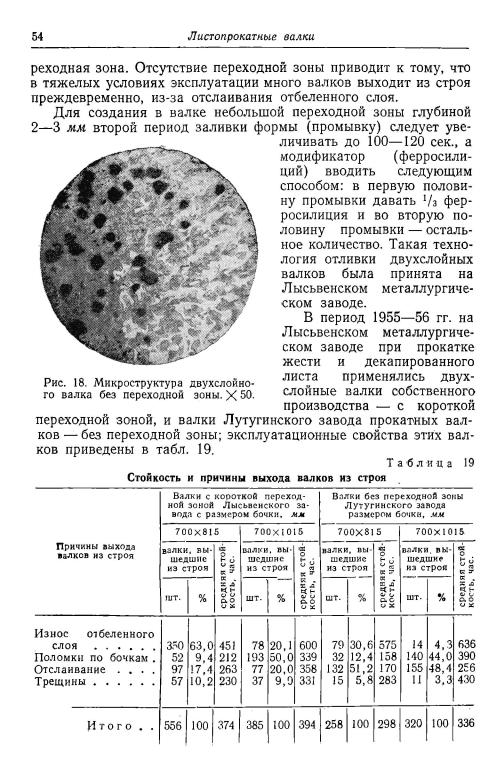

Микроструктура отбеленного слоя валков из магниевого чугу на состоит из цементита и перлита и незначительного количества графита в мелкораздробленном виде. Структура чугуна сердце вины валков состоит из мелкопластинчатого перлита, фосфидной эвтектики и шаровидного графита. Выделения графита к центру валка становятся крупнее и приобретают неправильную форму.

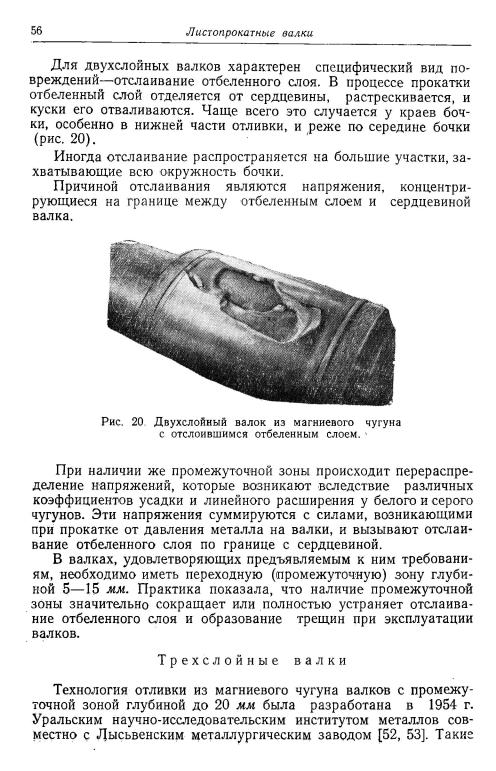

В двухслойных валках при описанном выше способе введения ферросилиция переходная зона между отбеленным слоем и серд

цевиной отсутствует (рис. 18), но когда промывка сердцевины валка производится более медленно — появляется небольшая пе-

1 Исследования проведены индс, К. Г. Исерсон.

Листопрокатные |

валки |

57 |

валки называют трехслойными, так |

как в |

поперечном сечении |

бочки имеют три зоны: рабочий отбеленный слой, сердцевину из

серого чугуна и промежуточную зону из половинчатого чу

гуна.

Содержание кремния в чугуне каждой зоны различное: в про

межуточной зоне на 0,15—0,40%' больше, чем в отбеленном слое,

а в сердцевине на 0,25—0,60% больше, чем в промежуточной зоне.

Отливка трехслойных валков так же, как и двухслойных, про

изводится чугуном из одного ковша. Формирование промежуточ

ной зоны при отливке трехслойных валков достигается заливкой формы с несколькими перерывами. Такая заливка называется ступенчатой. Вначале форму валка заполняют, примерно, до се редины верхней шейки и заливку прерывают. После образования

отбеленного слоя через 100—180 сек. заливку формы медленно продолжают, делая дополнительно еще два перерыва продолжи тельностью каждый по 60—150 сек.

После первого и второго перерыва на струю чугуна вводится

75%-ный ферросилиций каждый раз по 3—5 кг!т из расчета чер нового веса валка, а после третьего перерыва еще 4—10 кг]т из такого же расчета.

Для предупреждения преждевременного затвердевания литни ка в период перерывов в заливке формы «проталкивают» чугун через литник, доливая небольшое количество металла в литни ковую воронку.

Когда из одного ковша требуется отливать более двух валков, то применение описанного способа отливки валков с промежуточ

ной зоной затруднительно, так как из-за |

длительной выдержки |

||||||||||

температура чугуна в ковше значительно снижается. |

|

|

следует |

||||||||

При отливке 3—5 валков |

промывку |

сердцевины |

|

||||||||

производить |

чугуном из другого |

ковша. |

В |

этом |

случае |

для |

|||||

промывки применяется кремнистый |

магниевый чугун, |

содер |

|||||||||

жащий 5—8%i Si, выплавленный |

непосредственно |

в |

вагранке |

||||||||

или полученный присадкой в |

малый ковш |

75%-ного |

ферро |

||||||||

силиция [54]. |

|

зону |

в |

валках |

можно |

получить, |

|||||

Небольшую переходную |

|||||||||||

увеличивая |

содержание |

кремния |

в |

исходном |

чугуне; |

в |

|||||

этом случае разница между содержанием |

кремния |

в |

отбелен |

||||||||

ном слое и сердцевине будет |

минимальной. |

Но следует |

иметь |

||||||||

в виду, что увеличение кремния в отбеленном слое выше уста

новленных пределов снижает его качество вследствие понижения твердости.

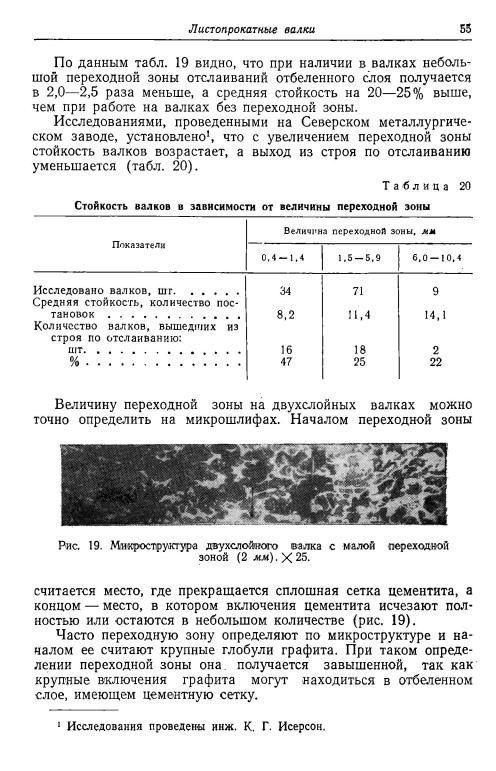

Микроструктура промежуточной зоны в трехслойных валках состоит из перлита, отдельных участков цементита и шаровидно го графита. Макроструктуры поперечных изломов бочек двух- и

трехслойных валков резко отличаются (рис. 21).

58 Листопрокатные валки

На рис. 22 приведены кривые, характеризующие изменение твердости валков, отлитых различными методами. Твердость от беленного слоя у двух- и трехслойных валков одинакова почти

на всю глубину отбеленного слоя, а затем она снижается: |

у двух |

слойных валков — резко, а у трехслойных — довольно |

плавно, |

от отбеленного слоя к промежуточному и от промежуточного к сердцевине.

У валков с повышенным содержанием кремния наблюдается уменьшение твердости отбеленного и переходного слоя в направ лении к сердцевине; твердость сердцевины также снижается, но незначительно.

а - |

5 |

Рис. 21. Макроструктура валков;

а — двухслойного; б — трехслойного.

Твердость отбеленного слоя в валках из магниевого и обыч ного чугуна одинаковая, а твердость сердцевины в магниевых валках на 30—50 Нв больше.

В результате внедрения на заводах прокатных валков спосо бов отливки валков с промежуточной зоной случаи отслаивания

отбеленного слоя значительно сократились |

(табл. 21). |

|

|

|||

|

|

|

Таблица 21 |

|||

Выход валков из |

строя по |

отслаиванию отбеленного слоя, % |

|

|||

Завод-изготовитель |

Завод-потребитель |

|

Годы |

|

||

1956 |

1957 |

1958 |

||||

|

|

|

||||

Лутугинский |

Северский: |

|

|

|

||

|

цех № 1 ............................ |

42 |

44 |

20 |

||

|

» |

№ 2............................ |

81 |

69 |

52 |

|

То же |

» |

№ 3............................ |

53 |

45 |

19 |

|

Лысьвенский: |

36 |

27 |

8 |

|||

|

цех № 1 ............................ |

|||||

Днепропетровский |

> |

№ 2............................ |

33 |

39 |

4 |

|

Алапаевский ................................ |

24 |

27 |

11 |

|||