книги из ГПНТБ / Евсеев, Роман Евгеньевич. Новое в технологии электромонтажных работ

.pdfния в монтажных условиях. Однако, учитывая некоторую де фицитность аргона, а также относительную сложность и гро моздкость сварочного оборудования, рациональными обла стями применения аргоно-дуговой сварки следует считать те,

где ее преимущества используются в максимальной степени,

аименно:

1)сварка неповоротных1 монтажных стыков как пакетов

плоских шин, так и секций шинопроводов сложного профиля;

2)сварка шин в установках, расположенных на открытом воздухе или в сырых помещениях;

3)изготовление гибких температурных компенсаторов для

шин, представляющих собой пакеты тонких лент, приварен ных к монолитным контактным пластинам.

При толщине свариваемых шин, большей 10—12 мм, необ

ходимо считаться с некоторым снижением производительности сварочных работ, а также с повышенным расходом аргона ввиду того, что сварку приходится выполнять в несколько проходов. Однако в ряде случаев, в особенности там, где без

аргоно-дуговой сварки вообще невозможно выполнить свар ные соединения (например на открытом воздухе), это не должно служить основанием для отказа от ее применения.

Следует полагать, что в ближайшее время, появится возмож ность высокопроизводительной аргоно-дуговой сварки алю миниевых шин и больших толщин, так как уже сейчас соз даны мощные горелки, рассчитанные на силу тока 800 а и поз воляющие сваривать за один проход и без скоса кромок ме

талл толщиной 20 мм и больше.

Типы сварных соединений одиночных плоских шин встык, внахлестку, под углом и другие достаточно хорошо известны [3], поэтому/мы ограничимся рассмотрением только конструк ций сварных узлов секций многополосных шин, а также шин

коробчатого и трубчатого профиля, получающих в последнее время распространение (рис. 33).

Пакеты многополосных шин (рис. 33,/) изготавливаются путем сварки их с короткими прокладками, устанавливаемыми в зазоры между шинами. Коробчатые шины собираются либо из швеллеров, выполненных путем загиба полос в лоткообразный профиль (рис. 33,2), швеллеров нормального профиля, изготавливаемых прокаткой (рис. 33,3), либо из четырех плоских шин, свариваемых по углам (рис. 33,4). Во всех слу чаях между свариваемыми элементами оставляются продоль ные зазоры для облегчения циркуляции воздуха внутри по лости короба с целью его охлаждения. Эти зазоры получаются в результате приварки алюминиевых прямоугольных вставок соответствующей ширины к собираемым элементам через определенные промежутки по длине коробов;

1 т. е. таких, которые не допускают кантовки.

62

Рис. 33. Контактные узлы алюминиевых шин сложного профиля:

] — пакет плоских шин; 2 — секция |

коробчатого шинопровода, |

составленная из швеллеров, |

изготовленных . загибкой полос; |

||||

3 — секция коробчатого шинопровода, |

составленная из швеллеров нормального профиля; 4 — секция коробчатого шинопровода, |

||||||

составленная из плоских шин; 5 — трубчатые шины; 6 — ответвление от пакета |

плоских шин; |

7, 8 — ответвления от коробчатого |

|||||

шинопровода; Р — угловой стык коробчатого шинопровода; |

/0 — ответвление |

плоскими шинами от коробчатого |

шинопровода; |

||||

11 — угловой стык трубчатых шин; |

12 — ответвление от трубчатой шины; 13 — ответвление |

плоскими шинами |

от трубчатой |

||||

шины 14 - приварка контактной |

накладки к трубчатой |

шине; |

15 — то же, |

но накладка^ |

из медно-алюминиевой пластины, |

||

’ |

|

изготовленной стыковой сваркой |

|

|

|

||

Секции коробчатых шин изготавливаются заводским путем

или на заготовительных участках монтажных организаций. Сборка и сварка их выполняется в специальных шаблонах — кантователях, обеспечивающих поворот коробов на 180° для облегчения сварки. Ответвления от коробчатых шин могут вы

полняться |

как шиной такого же |

коробчатого профиля |

(рис. 33,7, |

8), так и плоскими шинами |

(рис. 33,10). Измене |

ние направления шин под прямым углом осуществляется пу тем изготовления специальной секции (рис. 33,9) с угловым сварным стыком.

Во всех случаях, когда это возможно по условиям тран спортировки, ответвления и угловые стыки, так же как и пря

молинейные секции шин, должны выполняться на заготови

тельных участках.

При монтаже ошиновок распределительных устройств или

шинопроводов надо, по возможности, уменьшать количество неповоротных стыков, выполнение которых требует высокой квалификации сварщика, вследствие необходимости выпол

нять швы в любых пространственных положениях. Это дости гается тем, что изготовленные заводским путем секции шин длиной обычно в 5—8 м свариваются в монтажной зоне в бо

лее длинные участки, которые, в свою очередь, свариваются

между собой уже после установки и закрепления их на изо ляторах.

При аргоно-дуговой сварке весьма важно обеспечить эф фективность газовой защиты зоны сварки от воздействия кис лорода воздуха. Это достигается при соблюдении следующих

основных условий:

1. Конец электрода не должен выступать из сопла больше, чем на 3—5 мм при сварке плоских шин и внешних углов шин коробчатого профиля и 7 мм для внутренних углов и швов

сглубокой разделкой кромок-

2.Расход аргона должен быть не меньшим, чем это ука зано в таблицах режимов сварки.

3.При сварке на открытом воздухе рабочее место свар щика надо защищать от ветра и увеличивать против нормаль

ного расход аргона.

4. Следует считаться со снижением защитного действия струи аргона вследствие завихрений, могущих происходить при некоторой конфигурации свариваемых деталей. Для устранения завихрения и создания струи аргона, охватываю

щей всю зону сварки, в этих случаях (рис. 34) следует при менять защитные экраны.

Для начала сварки после пуска и регулировки требуемого расхода аргона необходимо разогреть конец вольфрамового электрода, что достигается возбуждением дуги на угольной

пластинке. Перенесенная затем на свариваемые кромки дуга

возникает без касания к ним благодаря высокочастотному раз-

64

ряду, создаваемому осциллятором. Не следует касаться вольфрамовым электродом кромок, так как это приводит к распылению конца электрода, загрязнению шва и наруше нию режима сварки. Во всех случаях в конце сварных швов следует, оборвав дугу, еще несколько секунд не отводить го-

Рис. 34. Применение |

защитных |

экранов для создания струи |

|

|

аргона, охватывающей место сварки: |

||

а. — сварка |

шин вертикальным швом; б — приварка ответвления к плоской шине; |

||

в — сварка |

внешнего угла |

коробчатого |

шинопровода; 1 — шина; 2 — экраны; |

3 — аргоно-дуговая горелка

Рис. 35. Техника аргоно-дуговой сварки шин:

а — сварка в нижнем положении; б — выполнение вертикального шва; в — поло жение горелки при окончании вертикального шва; г — сварка поворотного стыка трубчатой шины; д — сварка неповоротного стыка трубчатой шины; / — плоская

шина; 2 — горелка; |

3 — электрод; 4 — присадочный пруток, стрелка жирной |

|

линией — направление |

сварки; стрелка |

пунктиром — направление движения |

трубы при сварке

релку от шва для защиты струей аргона от окисления осты вающего металла шва и электрода.

5 Р. с. Евсеев |

65 |

Аргоно-дуговая сварка алюминия малых и средних толщин (до 10—12 мм) производится обычно левым способом, т. е.

движение горелки происходит справа налево. Присадочный пруток при этом двигается впереди горелки (рис. 35,а). Он должен вводиться в зону сварки не непосредственно в столб

дуги, а на некотором расстоянии от него (в край сварочной ванны). В противном случае возможно касание прутком элек трода, что вызывает разбрызгивание металла и нарушает нормальный процесс сварки. Дугу не рекомендуется держать

длиной более 2—4 мм, так как при этом уменьшается глубина проплавления металла и соответственно увеличивается ши рина шва, что нежелательно. Сварку угловых швов и швов с глубокой разделкой кромок следует производить электро

дом, заточенным на конус. Этим достигается более концен трированный нагрев и большая глубина провара. При сварке желательно применять сборочные приспособления для взаим ной выверки и закрепления свариваемых шин.

Особое внимание необходимо обращать на тщательную за чистку кромок свариваемых шин от окиси, которая должна выполняться непосредственно перед сваркой.

В тех же случаях, где необходима их разделка, она мо жет выполняться либо остро заточенным пневматическим зу билом, либо дисковой пилой, установленной под соответствую щим углом к плоскости шин.

Сварка плоских шин. Режимы сварки плоских шин сечением до 120 X Ю мм приведены в табл. 11. В зависимости от толщины металла, а также пространственного положения швов требуется та или иная подготовка свариваемых кромок

и в ряде случаев дополнительный их подогрев. Последний осу ществляется той же дугой, которой производится сварка, и

выполняется путем попеременного направления ее на обе сва

риваемые кромки с одновременным движением вдоль них.

Скорость движения дуги при подогреве должна быть такой,

чтобы на кромках образовывались очажки плавления (от

дельные капли).

Техника сварки несколько различна для нижних и верти-. кальных швов. Сварка в нижнем положении производится на стальных подкладках с канавкой под стыком глубиной около 2 мм. После подогрева кромок (напоминаем, что для шин се чением до 60 X 6 мм такой подогрев не требуется) дугу кон центрируют в начале шва до полного проплавления шин

в этом месте на всю их толщину; это контролируется погру жением присадочного прутка до дна сварочной ванны. После введения присадки в начальную часть шва начинают движе ние электрода вдоль свариваемых кромок с такой скоростью, чтобы кромки успевали расплавляться. Присадка вводится путем ритмичных опусканий прутка в сварочную ванну с од новременным отведением горелки назад на несколько милли-

66

метров. Конечный кратер для улучшения внешнего вида сварки полезно выводить на отрезок алюминиевой шинки,

уложенной в конце шва. |

для |

шин сечением до |

|

Сварку |

вертикальным швом |

||

60X6 мм производят за один проход |

(без дополнительного |

||

подогрева) |

и ведут ее снизу вверх |

(рис. 35,6). Присадочный |

|

пруток при вертикальной сварке следует держать вдоль шва и под возможно меньшим углом к плоскости шин (т. е. при садка вводится сверху, как бы на торец сварного шва). Это уменьшает возможное стекание металла. Окончание шва удобно производить при расположении горелки над верхними ребрами шин (рис. 35, в) так, чтобы дуга была направлена вниз.

Сварка вертикальным швом шин толщиной 8 и 10 мм вы

полняется двухслойной (в два прохода). Техника сварки не

отличается от приведенной для шин меньшего сечения за ис ключением того, что в данном случае следует, кроме поступа

тельного движения дуги вдоль шва, направлять ее попере менно на обе свариваемые кромки. Таким образом, путь

конца электрода приобретает вид зигзагообразной линии. За щита от окисления обратной стороны шва при вертикальной сварке осуществляется так называемой газовой «подушкой» —

слоем аргона, образующимся в случае применения экрана

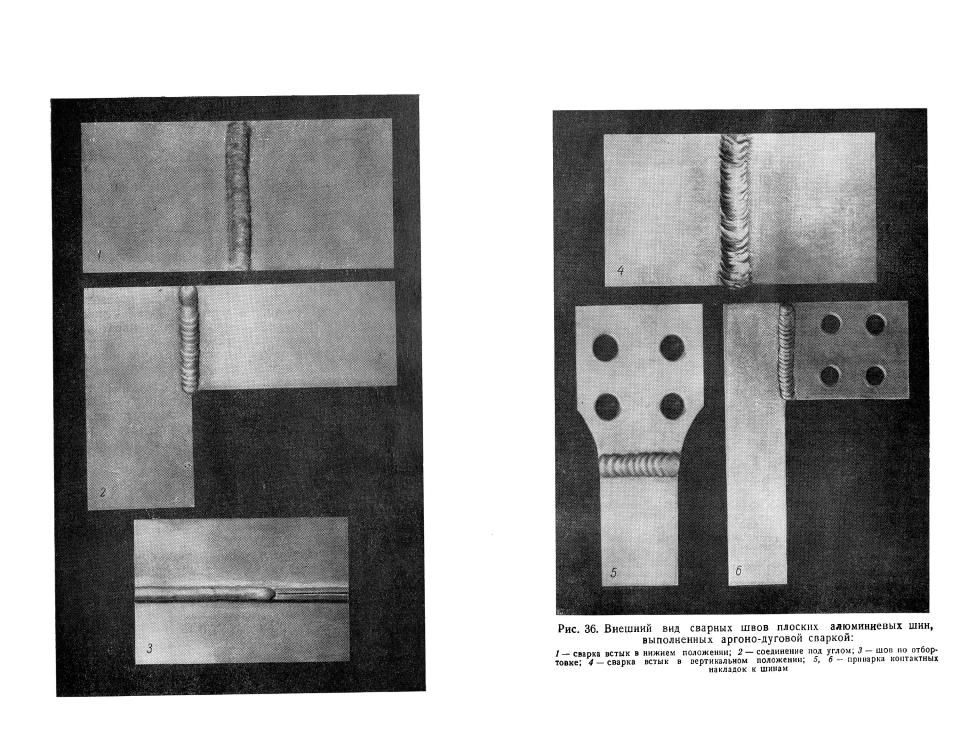

(см. рис. 34, а) между ним и плоскостью шин. Внешний вид швов аргоно-дуговой сварки плоских шин показан на рис. 36.

Соединение встык смонтированных пакетов многополосных шин выполняется при помощи приварки вертикальным швом вставок — коротких отрезков шин — в последовательности, указанной на рис. 37, а. Приварка ответвлений к пакетам мно гополосных плоских шин производится путем пропускания от ветвлений в зазоры между полосами пакета и сварки их сверху, по торцовым кромкам (см. рис. 33,6). При этом концы шин ответвления должны иметь двухстороннюю разделку кро мок под углом 50—60°. Усиление швов должно быть такой ве личины, чтобы общее продольное сечение их было бы не меньше сечения полосы шины ответвления.

Сварка шин коробчатого п р о ф и л я. Для соеди нения встык коробчатых шинопроводов и приварки к ним от ветвлений также коробчатого профиля требуется разделка кромок: при сварке встык разделываются кромки у обеих сва риваемых секций шин на угол в 45°; при приварке же ответ влений кромки разделываются на угол 55—60° только у от ветвляющейся секции. При сварке монтажных стыков короб чатых шин могут встретиться случаи, когда стык доступен

для сварки со всех сторон и только с передней стороны (шина расположена близко от стены). В первом случае (рис. 37,6) сварку ведут в следующей последовательности: прихватка в трех-четырех точках для обеспечения соосности соединяемых

5* |

67 |

секций; сварка верхнего шва; сварка боковых вертикальных швов и сварка нижнего шва, выполняемого в потолочном по ложении.

Для соединения секций коробчатых шин, доступных для сварки только с одной стороны, приходится наружные швел леры, образующие короб, делать на 200—250 мм короче задних. После стыкования таких секций в коробе получается вырез, через который можно выполнить сварку недоступного вертикального шва заднего швеллера (рис. 37, в, положение I).

Рис. 37. Сварка монтажных (неповоротных) стыков шинопроводов:

а - сварка встык пакетов плоских шин; б - сварка доступного стыка секций коробча тых шин; в — сварка стыка секций коробчатых шин, доступного только с одной стороны

В вырез наружного швеллера затем вставляется и привари вается к нему отрезок (вставка) такого же швеллера соответ ствующей длины (рис. 37, в, положение II). Последователь ность операций при выполнении такого малодоступного стыка

следующая: прихватка стыка заднего швеллера; сварка стойки

и нижней полки заднего швеллера; установка вставки и при хватка ее на стыках; сварка верхних и вертикальных швов стыков вставки с передним швеллером и сварка стыков ниж них полок вставки с передним швеллером потолочным швом.

70

Таблица 11

Режимы аргоно-дуговой сварки алюминиевых плоских шин вольфрамовым электродом на переменном токе

Сечение |

|

|

сваривае |

|

Я |

мых шин |

|

|

сь о |

||

в мм |

0) |

« |

от |

о |

|

|

S |

Ж 5 |

|

S ч |

|

|

• |

л со |

диаметр присадочного пруткав мм |

Нижнее положение шва |

|

||

зазормежду свариваемыми кромками мм________в |

сварочсила токаногов а |

расходаргона им/лвн |

|

|

|

|

|

продолжительность |

|

|

|

|

в сек. |

|

|

|

|

подогрева |

сварки |

диаметр электрода ммв |

диаметр присадочного пруткав мм |

зазормежду |

Вертикальное положение шва |

|

||

свариваемыми кромками ммв |

сварочсила токаногов а |

расходаргона инм/лв |

|

|||

|

|

|

|

|

продолжительность |

|

|

|

|

|

|

в сек. |

|

|

|

|

|

|

подогрева |

сварки |

|

|

|

|

|

|

Дополни |

25 |

3 |

3 |

1 |

140 |

10 |

|

Дополни |

25 |

40X4 |

3 |

3 |

1 |

160 |

10 |

|

тельный |

||||||||

тельный |

■ |

30 |

|||||||||||||

|

|

3 |

1 |

180 |

10 |

■ подогрев |

30 |

3 |

3 |

1 |

160 |

10 |

подогрев |

||

50X5 |

3 |

|

не тре- |

35 |

|||||||||||

60X6 |

4 |

3 |

2 |

200 |

12 |

буется |

35 |

4 |

3 |

2 |

180 |

12 |

|

буется |

|

|

30 |

40 |

|||||||||||||

80X8 |

5 |

4 |

2 |

225 |

12—15 |

30 |

60 |

5 |

4 |

Скос кромок |

200 |

12-15 |

|

||

|

|

|

|

|

|

под углом 45° |

160 |

|

|

|

35 |

||||

юохю |

5 |

5 |

3 |

250 |

12—15 |

40 |

80 |

5 |

5 |

То же |

220 |

12—15 |

|

40 |

60 |

|

|

50. |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

120X10 |

5 |

5 |

3 |

250 |

12—15 |

50 |

100 |

5 |

5 |

и |

220 |

12—15 |

|

50 |

70 |

|

|

|

|

|

|

|

180 |

|

|

|

60 |

||||

Примечания. При сварке шин сечением до 120x10 мм в нижнем положении и сечением до 60 X 6 мм |

в вертикальном |

|

разделки кромок |

||||||||||||

не Т 2®б^ляС сварки в вертикальном |

положении в числителе в соответствующих |

графах показаны сила тока п продолжительность сварки при пер- |

|||||||||||||

вом проходе, а в знаменателе — при втором.

Техника выполнения швов при сварке коробчатых шино проводов аналогична применяемой при сварке плоских шин. Величина тока должна быть такой же, как и для плоских шин соответствующей толщины. Однако для дополнительного по догрева кромок нужно устанавливать ток процентов на 30 больше, чем для плоских шин. Это обусловлено большей мас сой коробчатого шинопровода и, следовательно, большими теп-

лопотерями.

В качестве примера укажем, что при сварке на одном из объектов коробчатых шин из алюминиевых швеллеров № 15

(150 X 70 X 7 мм) потребовался для разогрева ток в 300 а и для сварки — 225 а.

Сварка трубчатых шин. Режимы сварки трубчатых

шин в зависимости от их толщины могут приниматься такими же, как для плоских шин соответствующей толщины (см. табл. 11). Сварку следует производить со скосом кромок в 40°. Для обеспечения соосности труб перед сваркой выполняются прихватки в трех-четырех точках. В ряде случаев (электро-

печные установки) внутренняя полость трубчатых шин исполь зуется для циркуляции воды с целью их охлаждения. В таких установках необходимо обращать особое внимание на полу чение плотных швов для создания герметичных соединений. Поэтому, учитывая известную трудность выполнения непово ротных стыков, следует так конструировать ошиновку, чтобы

сокращать их число до минимума.

Расположение электрода и присадочного прутка при свар

ке неповоротных стыков показано на рис. 35,г. Вращать трубу при сварке надо в направлении по часовой стрелке, в спе циальном приспособлении. При сварке неповоротных стыков швы следует накладывать от точки А к точке Б (рис. 35,д).

Ответвления от трубчатых шин могут выполняться как труб чатыми, так и плоскими шинами. Характерные узлы сопряже

ния ответвлений с основной шиной показаны на рис. 33,12, 13. Для подсоединения трубчатых шин к аппаратам к концам

их привариваются алюминиевые или медно-алюминиевые кон тактные пластины (рис. 33, 14, 15). Последние изготавливают ся на стыковых сварочных машинах по технологии ЛенПЭО

ГПИ Тяжпромэлектропроект.

Изготовление компенсаторов. Температурные компенсаторы для шин представляют собой гибкие пакеты тонких алюминиевых лент, к концам которых приварены моно литные контактные пластины для присоединения к шинам при

помощи болтов. В случаях, когда в местах установки компен саторов допустимо неразъемное соединение, они могут быть

приварены и непосредственно к шинам.

Изготовление компенсаторов должно явиться очень важной областью применения аргоно-дуговой сварки. Это объясняется тем, что применение флюсов, неизбежное при других способах

72