книги из ГПНТБ / Ерин Б.Г. Контроль качества мостостроительных работ

.pdfточной величине тока; неровные края валика — об интенсивном плавлении электрода и т. д.

При автоматической сварке под флюсом бугристые швы возни кают при чрезмерно большой скорости сварки и слишком низком напряжении дуги.

Замеченные недочеты в работе сообщают сварщику. Это помо гает своевременно предупредить появление новых дефектов.

Нарушение установленного режима сварки (произвольное из менение диаметра электродной или присадочной проволоки, скоро сти передвижения электрода, силы тока), применение некачествен ных электродов, присадочной проволоки и флюса, выполнение швов недостаточно квалифицированными сварщиками приводит к низкому качеству работ и возникновению трещин, непроваров, на плывов, незаваренных кратеров, подрезов, прожогов, пор, шлаковых включений и неплавных переходов на основной металл. В процессе сварки устраняют обнаруженные дефекты.

Трещины (рис. 33, а) в швах и основном металле возникают вследствие развития собственных напряжений, в особенности при охлаждении соединений, при низком качестве наплавки, значитель ной загрязненности и т. д.). Чаще всего трещины возникают в ме стах ослабления металла другими дефектами — около подрезов, непроваров, кратеров, шлаковых включений и т. д. Трещины в про цессе работ обнаруживают внешним осмотром невооруженным глазом или с помощью лупы, а также снятием шлифов, просвечи ванием и другими методами. Швы с трещинами вырубают и вновь заваривают. Заварка допускается лишь после полного удаления дефектного участка шва, подготовки места под сварку и принятия его инспекцией.

Непровары (рис. 33, б) — местное несплавление между швом и основным металлом или слоями шва при многослойной сварке — могут ослабить сечение шва на 50% и более. Они являются следст вием неудовлетворительной зачистки кромок шва, излишне высо кой скорости сварки, пониженной силы тока и т. д. Чтобы не до пустить их появления в V-образных стыках, необходимо требовать подварки с обратной стороны. Кроме того, необходимы подкладки. В противном случае небольшие непровары будут технологически неизбежными. Перед наложением подварочного слоя корень шва должен быть тщательно очищен. Непровары обнаруживают и устра няют теми же средствами, что и трещины.

Наплывы (рис. 33, в) образуются при вытекании наплавленного металла из ванны на непрогретый основной металл. Поэтому соз дание правильного тенлового режима при сварке является основ ным условием недопущения наплывов. Кроме того, электрод дол жен быть направлен точно по оси шва.

Для плавного перехода на основной металл наплывы необхо димо «сглаживать». Наплывы свыше 3 мм допускать нельзя; их необходимо срубать, а места вырубки зачищать. При быстром рас плавлении электрода, основной металл на отдельных участках ча сто не успевает расплавиться, и тогда наплыв прикрывает непро-

100

вар у кромки элемента. То же может получиться при сдвинутом от оси шва электроде, избыточном количестве жидкого металла или шлака в ванне.

Наплывы обнаруживают внешним осмотром. Однако, учитывая^ возможность появления под наплывами подрезов и непроваров,, места с наплывами следует контролировать просвечиванием на выборку.

Рис. 33. Дефекты сварки:

а — внешние и внутренние трещины; б — непровары в корне швов и по кромкам; в — наплывы; г — кратер; д — подрезы; в — поры

Кратер (рис. 33, г ) — углубление в шве, соответствующее очер танию поверхности жидкой ванны, остающееся после ее охлажу дения. Помимо того что кратеры уменьшают сечение шва, металл кратера обладает пониженными механическими свойствами. По этому картер нельзя оставлять в пределах основного металла; ка$ правило, его выводят на выводные планки.

После удаления выводных планок примыкающие к ним торцы швов и кромки основного металла зачищают до образования плав ных очертаний. Для выявления в этих местах внутренних пороков (пор, шлаковых включений, непроваров, трещин, несплавлений),- для ответственных соединений, например стыковых швов растяну тых элементов, как правило, делают макрошлифы. Надо иметь в виду, что многие из этих дефектов часто связаны с приваркой й удалением выводных планок. При хорошей сварке они распола гаются близко к торцовой поверхности. Поэтому перед снятием макрошлифа для окончательного суждения о качестве шва поверх ностные пороки удаляют путем зачистки металла в глубину 2 мм на каждые 100 мм ширины свариваемого листа, но не более 8 мм с одной стороны. При наложении шва после перерыва кратер дол-

101

жен быть полностью переварен с предварительной зачисткой его и прилегающего к нему участка.

Подрезы (рис. 33, д) образуются при избыточной силе тока и при излишне высоком напряжении, когда основной металл перегре вается. Подрезы вызывают местную концентрацию напряжений и ослабляют сечение, поэтому в процессе сварки их надо избегать; для этого необходимо правильно выбирать режим сварки и не до пускать значительного отклонения электрода от оси шва. Подрезы, превышающие допуски, тщательно зачищают и заваривают.

Поры и шлаковые включения (рис. 33, е) уменьшают сечение и зызывают местные концентрации напряжений. Поры возникают в результате применения некачественных электродов, присадочной проволоки и флюсов;, загрязнений освного и наплавленного металла; повышенной влажности флюса и обмазки электродов; вы сокой скорости сварки, вызывающей быстрое твердение наплавлен ного металла и, как следствие, задержку выделения газов. На участках, не защищенных флюсом, может образоваться сплошная пористость.

Для получения шва без пор и шлаковых включений необходи мо тщательно контролировать режим сварки и применять каче ственные материалы.

Количество шлаковых включений можно значительно снизить путем тщательной зачистки свариваемых кромок и поверхностей слоев при многослойной сварке, регулярного перемешивания ван ны расплавленного металла (электродом или иным образом), уве,-

личения слоя шлакового покрова для облегчения |

всплывания на |

поверхность различного рода включений. |

|

Для обнаружения пор и шлаковых включений делают обычно |

|

макроисследования или просвечивание швов. |

|

Согласно ТУ ПИМ с в — 55 [12], при исправлении участков шза |

|

с единичными порами и шлаковыми включениями |

можно приме |

нять засверловку с последующей полной заваркой отверстия авто матом или полуавтоматом в нижнем положении и зачисткой наплав ленного металла в уровень с поверхностью шза.

Размеры отверстий назначают в соответствии с данными табл. 19.

После окончания монтажной сварки контролируют качество ме ханической обработки швов, которая необходима для уменьшения

концентрации |

напряжений. |

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 19 |

|

Диаметр про- |

Диаметр отверстия, мм |

Глубина |

Угол конусности в ос- |

|||

новании |

отверстия, |

|||||

волоки |

для за- |

|

|

отверстия, |

град. |

|

варки |

отвер- |

|

|

мм, не бо- |

|

|

стия, мм |

не менее не |

более |

лее |

не менее |

не более |

|

|

2 |

8 |

16 |

50 |

60 |

120 |

|

5 |

12 |

28 |

100 |

70 |

120 |

102

Исправленные сварные швы должны быть во всех случаях по вторно проконтролированы. Для контроля размеров швов пользу ются шаблонами. Наиболее удобен универсальный шаблон кон струкции инж. В. Э. Ушеровя-Маршака (рис. 34).

Рис. 34. Шаблоны для измере

ния швов |

сварки: |

а — набор |

шаблонов; |

б — универсальный шаблон конструкции инженера В. Э. Ушерова-Маршака

Сварочное оборудование — автоматы, полуавтоматы, сварочные генераторы и трансформаторы — должно обеспечивать стабиль ность режимов сварки: по скорости сварки ±10% от установленной, по силе сварочного тока ±'5% и по напряжению на дуге ± 2 в.

Работу сварочных аппаратов проверяют на пробных образцах. Сварочные генераторы и трансформаторы регулярно подвергают

испытаниям с применением соответствующих измерительных прибо ров. Особое внимание обращают на регулирующие устройства ап паратов, которые 'Необходимо систематически тарировать. Важно, чтобы показатели регулирующих устройств соответствовали факти ческой силе сварочного тока. Каждый раз перед пуском оборудо вания проверяют состояние всех контактов.

Перед началом работ сварщик должен убедиться в исправности электродержателей — изоляции, зажимов, контактов. Для текуще го контроля за ходом сварочного процесса необходимо иметь вольтметр и амперметр.

Бесперебойную работу сварочного оборудования обеспечивают тщательным уходом согласно соответствующим инструкциям.

Приемка сварных швов

При определении качества сварных швов осуществляют внеш ний осмотр их и обмеры, а для наиболее ответственных, например стыковых швов нижнего пояса балок, — гаммаграфирование, уль тразвуковую дефектоскопию.

Перед внешним осмотром швы и прилегающие участки основно го металла на ширине 20 мм очищают от шлака. Для проверки размеров ш е о в используют универсальные шаблоны.

При внешнем осмотре можно обнаружить наружные трещины, поры и шлаковые включения, подрезы, неплавные переходы на ос новной металл, наплывы, незаделанные кратеры. Поверхностные трещины и поры часто образуются в кратерах. В случае обнару жения трещин устанавливают границы их распространения путем засверливания, подрубки зубилом или травлением зашлифованной поверхности. Места, где трещины наиболее возможны, следует осмотреть до зачистки, обращая внимание на характер распреде ления нагара: под влиянием магнитного поля металлическая пыль скапливается над трещиной в виде бугорка.

В швах, имеющих неравномерное сечение и чешуйчатость, мо гут быть непровары. При подрезе шва на одной стороне и наплыве на другой возможно нес-плавление по кромке. Поверхностные поры

указывают на недостаточную |

плотность наплавленного металла. |

Хорошо выполненный сварной |

шов имеет постоянную ширину, |

плавный переход к основному |

металлу, без наплывов и прожогов; |

в нем отсутствуют поры и шлаковые включения, незаполненные |

|

кратеры и трещины. |

|

При внешнем осмотре нельзя обнаружить непровары, внутрен ние поры и трещины. Поэтому, в тех местах, где при внешнем осмотре обнаружены дефекты, как правило, засверливают дрелью основные рабочие швы. Сверло применяют с углом заточки 90°; диа метр сверла должен быть больше гипотенузы шва примерно на 3 мм, чтобы можно было захватить и основной металл. Швы за сверливают на глубину, несколько большую высоты шва. Сверло должно быть острым, в противном случае стенки канавки затирают ся и осмотр затрудняется.

104

Стенки засверленного отверстия протравливают составом из 10 г двойной соли хлорной меди и аммония на 100 г воды в течение 1—2 мин., после чего отверстие промывают водой и стенки его осматривают в лупу. Если в засверленном углублении будут обна ружены трещины, непровар или газовые поры и шлаковые вклю чения в недопустимых пределах, делают две дополнительные засверловки. При удовлетворительном качестве швов в двух допол нительных заглублениях делают вырубку и последующую заварку недоброкачественных участков шва.

Если хотя бы одна из двух последующих проб окажется не удовлетворительной, засверливание продолжают до выявления гра ниц дефектных участков, и в пределах этих границ швы вырубают и заваривают вновь. В сомнительных местах трещины, цепочку порили несплавление по кромкам можно обнаружить испытанием на непроницаемость керосином.

При испытании керосином одну из сторон шва, более доступную для осмотра, покрывают водной суспензией мела или каолина с последующим высушиванием. Противоположную сторону шва сма чивают керосином 2—3 раза и после каждого смачивания осматри вают. Проницаемость сварного шва и дефектного места обнару живают по появлению на покрытой мелом или каолином поверх ности шва жирных пятен или полосок. Перед испытанием контро лируемый участок шва и прилегающие к нему участки основного металла тщательно очищают. Лучше всего испытание делать 2 ра з а — до и после зачистки шва.

Установление глубины проплавления, зон термического влияния,- структуры металла шва, а также внутренних дефектов — трещин, непроваров, пор, шлаковых включений — возможно путем иссле дования макроструктуры сварного соединения. Для этого из кон трольных сварных соединений вырезают образцы режущим или абразивным инструментом с таким расчетом, чтобы контролируе мая поверхность включала сечение шва с зонами термическоговлияния и прилегающими к ней участками основного металла, Контролируемую поверхность шлифуют, травят и осматривают в лупу с увеличением до 10 раз.

В построенных автомобильно-дорожных цельносварных мостах со сплошными стенками исследованию макроструктуры подверга лись в процессе работы и окончательной приемки все торцовые по верхности стыковых швов и прилегающие к ним участки основногометалла растянутых поясов балок. Макрошлифы обрабатывали: вручную при помощи напильников, наждачных шкурок и пасты ГОИ. Для выявления макроструктуры швов поверхность шлифа протравливали 10-процентным раствором азотной кислоты (для ускорения травления количество азотной кислоты доводят до 25% по объему). Для этих целей можно применить также следую щий реактив: соляной кислоты 120 сж3, хлористой меди 90 а и во ды 100 см3. Длительность травления 1—3 мин.

Перед травлением мельчайшие частицы жира, пыли, грязи тща тельно удаляют, поверхность шлифа протирают чистой ватой, про

105

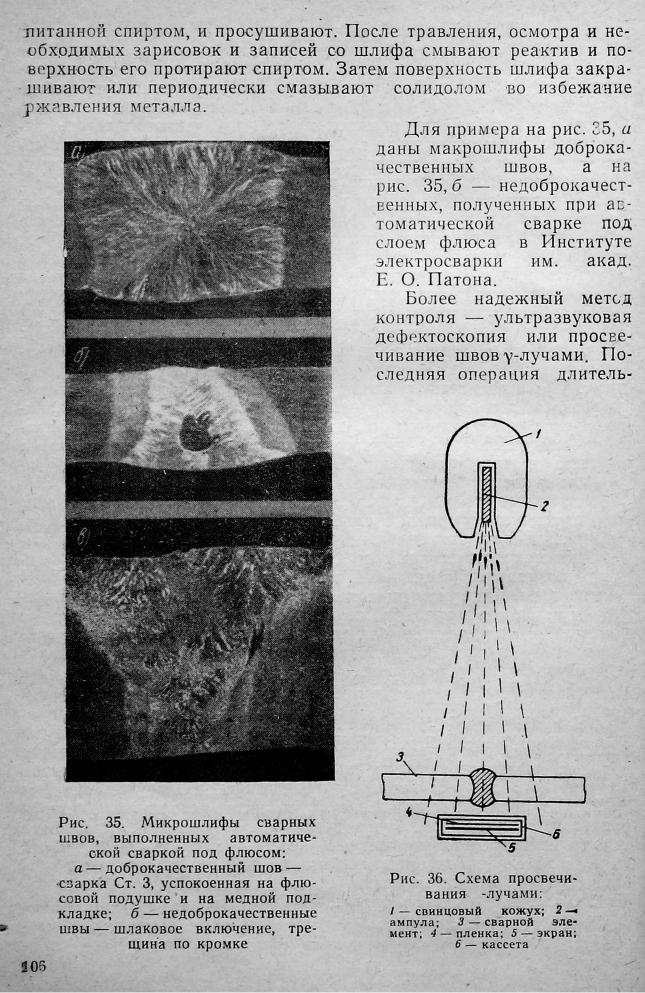

ная, так как результаты просвечивания можно увидеть только в виде снимков на пленке. Для просвечивания у-лучами стеклянную ампулу, содержащую радиоактивный препарат мезотория в коли честве от 50 до 250 г, закрепляют на расстоянии 400—500 мм от сварного шва. С другой стороны просвечиваемого металла при крепляют кассету с высокочувствительной контрастной рентгенов ской пленкой (рис. 36).

В кассете пленку укладывают на флуоресцирующий экран, а

•сверху покрывают металлическим экраном в виде свинцовой фольги толщиной 0,15—0,20 мм. Это увеличивает четкость снимка и вдвое сокращает время экспозиции по сравнению со съемкой без приме нения экранов.

Для рассмотрения снимков требуется некоторый навык, кото рый можно приобрести в процессе расшифровки образцов с зара нее известными дефектами. Качество сварного шва по у-снимкам оценивают по ОСТ 20019—38. Участки сварных швов с недопусти мыми трещинами вырубают, затем 'вновь заваривают и обязательно просвечивают.

В построенных автодорожных балочных цельносварных мостах для просвечивания использовали ампулы радиоактивного кобальта мощностью 500 мг эквиваленто-радия. Снимки делали на рентге новской пленке «Агфа» с применением двух усиливающих экранов и свинцовых фольг при фокусном расстоянии в 50 см.

При просвечивании у-лучами нужно строго соблюдать технику безопасности по специальной инструкции.

Качество сварных швов мостовых конструкций с помощью ульт развука проверяли только на одном мосту. Но вследствие простоты и надежности, а также большой скорости контроля ультразвуковая дефектоскопия получает все более широкое распространение, и ис пользование ее при приемке сварочных мостов целесообразно.

Внешний вид сварных швов должен удовлетворять следующим требованиям [8]:

а) гладкая мелкочешуйчатая поверхность без наплывов и пере рывов и плавный переход к основной стали;

б) плотная по всей длине шва наплавленная сталь без трещин. Допускается не более трех пор на длине 100 мм, причем таких мест не должно быть более одного на 1 м длины шва или более трех одиночных пор на взаимном расстоянии менее 150 мм на 1 м

длины шва; в) отсутствие незаваренных кратеров.

Согласно ВЛ 104—57 [8], подрезы оставляют без исправлений, если они не превышают 0,5 мм при толщине стали свыше 10 мм. При этом подрезы глубиной более указанных норм разрешают за варивать тонким швом и зачищать абразивным кругом или фрезой для обеспечения плавного перехода от наплавленной стали к ос новной.

Согласно ТУ ПИМ св — 55 [12], для наиболее ответственных соединений (стыковые швы растянутых поясов сплошных балок и растянутых и сжато-вытянутых элементов сквозных ферм, угловые

107

истыковые швы, прикрепляющие узловые фасонки к поясам ферм,,

ипр.) подрезы не допускаются, но при наличии их поперек усилий глубиной до 0,5 мм на металле толщиной до 20 мм и глубиной не более 3% от толщины листа на металле толщиной более 20 мм мо гут быть устранены зачисткой.

Для подрезов вдоль усилий нормы увеличиваются в 2 раза.. Подрезы, превышающие упомянутые нормы, допускается завари вать с последующей зачисткой. Для сжатых элементов допускают ся подрезы вдоль усилий без зачистки при глубине не более 0,5 мм.

Для наиболее ответственных элементов внутренние поры или шлаковые включения не допускаются в крайних четвертях ширины стыкового шва и в зонах концентрации напряжений, а также в ме стах обрыва отдельных частей сечения элемента. В остальных ме стах стыковых и угловых швов допускают единичные включения диаметром не более 1 мм для металла толщиной до 25 мм и не бо лее 4% толщины для металла толщиной более 25 мм в количестве не более четырех включений на длине шва 400 мм. При этом рас стояние между пороками должно быть не менее 45 мм. Наружные поры не допускаются.

Для менее ответственных элементов допускается не более пяти наружных пор на 1 пог. м шва при диаметре пор до 1,5 мм и рас стоянии между ними не менее 10 мм.

Встыковых соединениях растянутых и сжато-вытянутых эле ментов высота усиления шва должна быть не более Ую ширины шва, но не более 3 мм, а в сжатых элементах — не более Vs ширины шва, но не более 4 мм. Увеличение размеров усиления шва при со хранении плавности перехода к основному металлу не является

браковочным признаком.

Угловые швы должны иметь вогнутую или плоскую поверхность. Выпуклую поверхность допускают в следующих пределах:

1,5 м м — при |

катетах |

до |

8 мм |

||

2 |

„ |

» |

„ |

от 9 до 12 жл |

|

3 |

|

. |

„ |

,1 3 |

„ 1 6 „ |

~ |

|

_ |

|

|

Т а б л и ц а 20 |

Толщина стали Допускаемые отклоНаименование отклонений или катет шва, нения в размерах

мм сварных швов, мм

Отклонение размеров сечений сварпых швов от проектных:

по высоте усиления и подварки

по ширине усиления и подварки

Отклонение размеров сечений валиковых швов по высоте при соединениях внахлестку и втавр . . .

От 4 |

до |

20 |

|

+ 1 |

|

Более 20 |

|

|

+ 2 |

||

От 4 |

до 6 |

|

1 |

||

От 8 |

до |

10 |

|

2 |

|

От |

12 до |

20 |

|

2 5 |

|

Более 20 |

|

|

3,0 |

||

От 4 |

до |

8 |

|

1 |

|

От |

10 |

до |

12 |

|

1,5 |

От |

14 до |

18 |

|

+ 2 |

|

|

|

|

|

|

1 |

20 и более |

| |

+ 3 |

|||

— 1 |

|||||

168

Излишний металл удаляют с сохранением плавности перехода к основному металлу.

При проверке швов руководствуются данными табл. 20.

§ 22. ПРИЕМКА РАБОТ ПРИ НАДВИЖКЕ ПРОЛЕТНЫХ СТРОЕНИЙ

' При надвижке пролетных строений обеспечивают равномерное распределение усилий между балками. Поверхности катания балок зачищают и смазывают. Разность отметок балок в каждом накаточном пути не должна превышать 1 мм.

Тяговое усилие назначают из расчета надвижки пролетного строения без толчков. При этом во всех случаях предусматривают тормозные приспособления.

Рис. 37. Усиление деформированной стенки балки:

1 —ребро усиления; 2 —прерывистые односторонние швы; 3 —стенка балки

В процессе надвижки про'водят постоянный геодезический кон троль за правильным положением пролетного строения в плане и профиле и принимают меры к предотвращению и своевременному выправлению смещений.

109