книги из ГПНТБ / Фельдман Л.С. Неразрушающий контроль качества клеесварных соединений

.pdf

Таким образом, при использовании приемника рент геновского излучения с одноканальной пересчетной схемой в сварных точках дюралюмина можно выявить трещины, поры, раковины и определить качественную сварку и не провар по отрицательным выбросам, соответствующим белым ликвационным кольцам на рентгенограммах.

Исследование возможностей двухканальных приемни ков рентгеновского излучения, собранных по схеме совпа дения и дифференциальной, показало, что в этом случае уровень сигналов незначительно превышает уровень соб ственных шумов фотоэлементов и поэтому контроль то чечной электросварки этими методами затруднителен.

По-видимому, основной причиной возникновения помех являются статистические флюктуации, которые не могут быть скомпенсированы вследствие того, что потоки рент геновского излучения, попадающие в щели, слабо коррелированы. Влияние же фона переменного тока за счет пуль сации анодного напряжения или питания накала трубки переменным током мало. Так, питание накала трубки от аккумуляторов практически не вызвало изменения уровня помех. При синхронизации развертки осциллографа от сети переменного тока фон переменного тока едва улавли вается, а шумы имеют достаточно большую амплитуду.

Таким образом, исследования, проведенные с помощью разработанной аппаратуры с применением сцинтилляционных счетчиков и электронных схем, показали принци пиальную возможность автоматизации процесса рентгенов ского контроля качества точечной сварки дюралюминие вых сплавов в процессе производства.

Рассмотренный метод позволяет получить информацию одновременно с просмотром точки, но с опозданием на 4—5 мин по сравнению с моментом сварки, так как контрольное устройство должно располагаться на некото ром расстоянии (1—2 м) от сварочной машины.

С целью получения документации, свидетельствующей о качестве сварных соединений, и исключения субъективности контроля, в аппаратуре предусмотрена запись осцилло грамм на фотопленку при помощи шлейфного осциллографа. Недостатком данного метода является получение не полной информации о качестве сварной точки, поскольку точка просматривается только по диаметральному сечению.

В установке для скоростной рентгенографии этот не достаток устраняется.

6 3-861 |

81 |

Установка для скоростной рентгенографии точечной сварки

Автоматизация процесса контроля сварки при помощи фотографирования может быть осуществлена лишь при сокращении времени экспозиции до величины, сравнивае мой со временем сварки одной точки (т. е. более, чем на два порядка), при значительном сокращении расхода фото материалов и ускорении процессов их обработки.

При просвечивании крупногабаритных панелей в усло виях заводских лабораторий практически невозможно

Рис. 41. Блок-схема установки для скоростной рентгенографии.

подкладывать рентгеновскую пленку только под сварную

точку |

из-за большой |

трудоемкости такого процесса. По |

этому |

просвечивают |

целые участки панелей, что приводит |

к неэкономному расходованию пленки. |

||

Для выполнения |

автоматического 100%-го контроля |

|

были сокращены экспозиции при просвечивании, а также уменьшен расход фотоматериалов. На основании этого создана установка для скоростной рентгенографии точеч ной электросварки [61].

На |

рис. |

41 представлена блок-схема этой |

установки; |

|

сварка |

и |

контроль совмещены. |

Свариваемая |

панель 2 |

с помощью |

механизма шагового |

перемещения |

5 передви |

|

гается относительно сварочной машины / и просвечивающего устройства, состоящего из рентгеновского аппарата 3 и специальной кинокамеры 4. Просвечивающее устрой ство располагается относительно сварочной машины так, чтобы расстояние от центра электродов машины до филь мового окна кинокамеры было кратно шагу сварки. При включении сварочной машины одновременно включается

82

свариваемых панелей. Предусмотрено также |

слежение |

за направлением и возможными отклонениями |

приварен |

ного профиля от продольной оси с помощью датчиков с элект роконтактным устройством. В соответствии с направле нием или смещением профиля вырабатывается электри ческий сигнал, управляющий работой двигателя, который перемещает трубку и кинокамеру, центрируя их вдоль

сварного |

шва. |

|

|

|

|

|

|

|||

В |

установке |

ис |

|

|

|

|

||||

пользуется |

модерни |

|

|

|

|

|||||

зированный рентгено |

|

|

|

|

||||||

вский аппарат РУМ-7. |

|

|

|

|

||||||

В |

качестве |

|

реги |

|

|

|

|

|||

стрирующего устрой |

|

il |

\ |

|

||||||

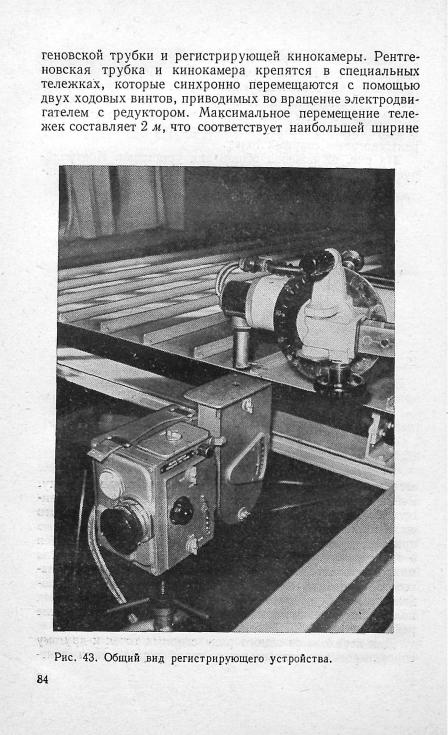

ства (рис. 43) |

приме |

|

|

|||||||

|

|

|

|

|||||||

няется |

|

камера |

типа |

|

и |

|

|

|||

РФК-5 |

(35 |

мм), |

для |

|

|

|

||||

которой сконструиро |

|

ІІІІІІІІІІІ\ |

|

|||||||

вана специальная кас |

3 |

|

||||||||

сета. Верхний |

торец |

|

|

|||||||

кассеты |

|

защищен |

|

|

||||||

свинцовым |

экраном |

1 |

|

|||||||

(2 мм), |

в |

котором |

р |

і |

- |

|

||||

прорезано |

фильмовое |

|

- д |

р |

||||||

окно, |

закрытое |

све |

|

- ц |

, - |

|

||||

тонепроницаемой, но |

Рис. 44. Схема уширения ликвационных |

|||||||||

прозрачной для рент |

||||||||||

колец на рентгенограммах сварных точек. |

||||||||||

геновских лучей плен |

|

|

|

|

||||||

кой. Система роликов внутри кассеты дополняет транспор тирующий механизм кинокамеры и обеспечивает протяжку ленты в районе фильмового окна на расстоянии 3 мм от верхнего торца кассеты, что позволяет расположить рент геновскую пленку на расстоянии 4—5 мм от сварной панели. При этом обеспечивается высокое качество рентгеновских снимков. При проверке установлено, что даже при расстоя нии от пленки до сварной точки порядка 10 мм изображение получается удовлетворительным. При дальнейшем увели чении этого расстояния ликвационные кольца получаются размытыми и контрастность ухудшается.

Изображение на пленке получается в увеличением масштабе, который нужно учитывать при определении истинного диаметра сварного ядра. Пользуясь рис. 44, легко рассчитать линейное увеличение диаметра ядра на

85

рентгенограмме при использовании точечного источника рентгеновского излучения:

D 1 = D 0 ( l + | )

и зону размытости, вызванную конечными размерами фокуса рентгеновской трубки,

|

|

|

|

|

6 |

|

|

|

|

С учетом |

зоны |

размытости |

диаметр сварной |

точки |

|||||

на рентгенограмме |

|

|

|

|

|

|

|||

|

|

|

DP |

= D0 + ~(D0 |

+ F). |

|

|

||

Отсюда относительное увеличение диаметра |

|

|

|||||||

|

|

|

|

^D0 |

|

|

|

|

|

В |

приведенных |

формулах |

приняты |

такие |

обозначения: |

||||

а — расстояние, |

от |

контролируемой |

сварной точки до |

||||||

пленки; Ъ — фокусное расстояние (от анода |

рентгеновской |

||||||||

трубки до контролируемой |

панели); |

F — линейный |

раз |

||||||

мер |

фокуса |

рентгеновской |

трубки; |

D0 — диаметр |

ядра |

||||

сварной точки; Dx — диаметр ядра сварной точки на рент-

Таблица 18

Величины диаметров сварного ядра, полученные расчетным путем и замеренные на рентгенограммах

Способ |

Фекусное расстояниеF, |

мм |

Измеренный диаметрядра пленке,на мм |

Расчетный диаметр ммядра, |

съемки |

|

|

|

|

Обычная |

|

|

|

рентгеногра |

|

|

|

фия |

700 |

3,05 |

3,04 |

Скоростная |

|

|

|

рентгеногра |

100 |

3,25 |

3,3 |

фия |

|||

|

150 |

3,15 |

3,2 |

|

200 |

3,1 |

3,15 |

генограмме при точечном фокусе.

В табл. 18 приведены усредненные (100 точек) результаты замеров диа метра сварного ядра на рентгенограммах и их зна чения, рассчитанные по формуле для случая: D0 —

= 3 мм, F = 3 мм, а =

= 5 мм, толщина свари ваемых листов 0,5 X 0,5 мм.

Как видно из таблицы, расхождение между изме ренными и рассчитанными диаметрами сварного ядра не превышает 0,05 мм.

86

Отработаны режимы просвечивания при использовании перфорированной пленки типа РФ-3 шириной 35 мм. В табл. 19 приведены ориентировочные режимы просвечи вания на аппарате РУТ-60-20-1М (РУМ-7) при анодном токе трубки 15 ма.

Таблица 19

Ориентировочные режимы рентгеновского просвечивания точечной электросварки сплава Д16 на установке для скоростной рентгенографии

Фокусное расстояние F |

Экспозиция, сек |

мм |

|

t |

|

Напряжение на трубке, кв, при толщинах свариваемых материалов, мм

0,5+0,5 |

0,8+0,8 |

1+1 |

1,5+1,5 |

2+2 |

100 |

1—2 |

22—24 |

28—30 |

34—36 |

38—40 |

43—45 |

150 |

1—2 |

26—28 |

32—34 |

36—38 |

40—42 |

45—47 |

200 |

1—2 |

28—30 |

34—36 |

38—40 |

42—44 |

48—50 |

При внедрении автоматического контроля в производ ство важнейшее значение имеет обеспечение безопасности работы обслуживающего персонала.

С целью оценки степени облучения при работе на уста новке для скоростной рентгенографии было проведено дозиметрирование окружающего пространства. Измерения производили рентгенометром МРМ-2 на расстояниях 1, 2 и 3 м от источника рентгеновского излучения при токе рентгеновской трубки 15 ма. Зазор между контролируемой деталью и тубусом рентгеновской трубки в одном случае составлял 35 мм, а во втором — был прикрыт просвинцованной резиной толщиной 2 мм. Результаты дозиметрирования при указанных условиях приведены в табл. 20.

Из табл. 20 видно, что при максимальных режимах излу чения (напряжение 45 кв, ток 15 ма) уже на расстоянии 1 м от источника мощность дозы рентгеновского излучения не превышает допустимой даже при непрерывной работе установки в течение всего рабочего дня. Однако, если учесть, что просвечивание продолжается 1—2 сек, а перемещение панели — 2 —4 сек, то средняя доза облучения за рабочий день оказывается в 3 раза меньше. Для рабочего, обслужи вающего сварочную машину, может быть предусмотрен дополнительный защитный экран, который даст возмож ность еще больше уменьшить дозу облучения.

87

|

|

Таблица |

20 |

|

Таким образом, |

проведен |

||||||

Результаты |

дозиметрирования |

ные |

исследования |

показали, |

||||||||

работ на установке |

|

что |

созданная |

установка для |

||||||||

для скоростной рентгенографии |

скоростной |

рентгенографии |

||||||||||

Мощность облучения, |

сварных |

конструкций |

из вы |

|||||||||

мкр/сек, |

при расстоянии |

сокопрочных |

алюминиевых |

|||||||||

S o |

от точки замера |

|

сплавов |

|

обеспечивает |

авто |

||||||

o.g. |

до |

трубки, м |

|

|

||||||||

|

|

|

матизацию контроля |

в за |

||||||||

|

1 |

2 |

3 |

|||||||||

Ж а к |

водских |

|

условиях. |

|

|

|||||||

З а з о р |

35 ММ |

|

|

С |

помощью |

установки |

||||||

|

можно |

сократить время про |

||||||||||

20 |

5 |

0,8 |

0,4 |

|||||||||

свечивания в 2—3 |

раза, сни |

|||||||||||

30 |

9 |

1,5 |

0,6 |

зить расход |

фотоматериалов |

|||||||

45 |

30 |

3 |

0.8 |

|||||||||

в |

5—6 |

|

раз |

по |

сравнению |

|||||||

3 а з о р п р и к р ы т |

|

|

||||||||||

|

с |

принятым |

до настоящего |

|||||||||

п р о с в и н ц о в а н н о й |

||||||||||||

р е з и н о й |

|

времени |

способом |

рентгено- |

||||||||

20 |

0,15 |

0,02 |

0,01 |

графирования. |

|

|

||||||

30 |

0,3 |

0,05 |

0,01 |

|

Благодаря |

уменьшению |

||||||

45 |

0,8 |

0,15 |

0*02 |

расхода |

|

рентгеновской плен |

||||||

ки, фотоматериалов и сокращению времени |

просвечивания |

|||||||||||

можно перейти от выборочного |

|

рентгеновского |

контроля |

|||||||||

сварных |

конструкций |

к полному |

100%-му. Это позволит |

|||||||||

повысить |

надежность |

ответственных |

|

конструкций |

без су |

|||||||

щественного повышения материальных затрат на контроль качества их изготовления.

Г л а в а 4

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ КАЧЕСТВА КЛЕЕСВАРНЫХ СОЕДИНЕНИЙ

Ультразвуковой |

контроль |

точечной |

сварки |

с помощью призматических искателей |

|||

Ультразвуковой |

метод контроля |

точечной сварки |

|

с помощью призматических |

искателей, предложенный |

||

С. Т. Назаровым и Ю. П. Пановым [41, 43], заключается в том, что продольные ультразвуковые колебания направ ляются под некоторым углом ß к поверхности контроли руемой детали и на границе раздела искатель — контро лируемая деталь происходит трансформация продольных волн в поперечные, которые после преломления распро-

88

страняются под углом а в детали. Угол выбирается с таким расчетом, чтобы при наличии нормальной сварной точки ультразвуковые колебания из верхнего листа через сварное ядро проникали в нижний, претерпевая в нем многократ ное отражение и затухание (рис. 45).

В случае непровара или других дефектов сварки в ниж ний лист проходит только часть энергии ультразвуковых колебаний, а остальная отражается в верхнем листе, попа дая на приемный пьезоэлемент.

аб

Рис. 45. Схема распро странения ультразвуко вых колебаний при конт роле точечной электро сварки с помощью спе

циального искателя:

а — провар; б — непровар.

Осциллограф

•к if

1

Рис. 46. Схема распро странения ультразвуко вых колебаний при ис пользовании двух иска телей:

а — провар: б — непровар; 1,2 — пьеэоэлементы.

Для контроля используются обыкновенные ультразву ковые дефектоскопы типа УДМ-1М, ДУК-6В и другие, доукомплектованные специальным искателем, представ ляющим собой призму из органического стекла, на которой укреплены два пьезоэлемента 1 я 2. Угол наклона призмы искателя рассчитывается по формуле

где ß — угол падения ультразвукового луча; а — угол преломления; с„ — скорость распространения продольных ультразвуковых колебаний в материале искателя; сд — скорость распространения поперечных ультразвуковых колебаний в материале контролируемого изделия.

Возможен контроль сварных соединений и при исполь зовании двух искателей (рис. 46).

89