книги из ГПНТБ / Фельдман Л.С. Неразрушающий контроль качества клеесварных соединений

.pdf

|

|

|

|

|

|

|

|

|

|

|

|

Таблица |

|

2 |

||

Дефекты клеевых соединений, вероятные причины |

|

|

|

|

|

|

||||||||||

возникновения их и способы устранения |

|

|

|

|

|

|

|

|

|

|||||||

Наименование |

Причина |

возникновения |

|

|

Способ устранения |

|

|

|||||||||

дефекта ', |

|

|

(исправления) |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

Местный |

Недостаточное |

количе |

В место непроклея до |

|||||||||||||

проклей |

ство |

клея, |

наносимого |

полнительно |

вводится |

|||||||||||

|

на . кромки; |

вытекание |

клей |

с последующей |

по |

|||||||||||

|

клея |

в |

процессе |

термо |

лимеризацией. Если |

про |

||||||||||

|

обработки; |

попадание |

тяженность |

|

непроклея |

|||||||||||

|

пузырьков |

воздуха |

при |

не |

превышает |

10% |

|

от |

||||||||

|

нанесении |

клея; |

некаче |

длины |

клеевого |

|

шва, |

|||||||||

|

ственная сборка |

и |

при |

разрешается |

наносить |

|||||||||||

|

хватка |

склеиваемых |

де |

клей |

без |

последующей |

||||||||||

|

тален; |

пониженная |

вяз |

полимеризации |

|

|

|

|

||||||||

|

кость |

клея |

|

|

|

|

|

|

|

|

|

|

|

|

||

Пониженная |

Плохая |

подготовка |

по |

Вопрос |

об |

устранении |

||||||||||

адгезия клея со |

верхности |

под склейку; |

дефекта |

и |

о |

|

допуске |

|||||||||

склеиваемой по |

некачественный клей; не |

клеевого |

соединения |

к - |

||||||||||||

верхностью |

правильный |

режим |

по |

эксплуатации |

решается |

|||||||||||

|

лимеризации; |

некачест |

в |

зависимости |

от |

усло |

||||||||||

|

венная |

сборка |

и |

при |

вий |

нагруженное™ |

кон |

|||||||||

|

хватка |

склеиваемых |

де |

струкций |

|

|

|

|

|

|||||||

|

талей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пузыри, свищи |

Неправильный |

режим |

Дефектный |

клеевой слой |

||||||||||||

и раковины |

полимеризации |

клея; |

удаляется |

и |

наносится |

|||||||||||

|

чрезмерное |

разбавление |

клей |

с |

последующей |

|||||||||||

|

клея |

(уменьшенный |

про |

технологической |

|

|

вы |

|||||||||

|

цент |

сухого |

остатка) |

держкой. |

Если |

протя |

||||||||||

|

|

|

|

|

|

|

|

женность |

мелких |

пузы |

||||||

|

|

|

|

|

|

|

|

рей, |

свищей |

и |

раковин |

|||||

|

|

|

|

|

|

|

|

не |

|

превышает |

10% |

от |

||||

|

|

|

|

|

|

|

|

длины |

клеевого |

шва, |

||||||

|

|

|

|

|

|

|

|

дефекты |

не устраняются |

|||||||

Трещины и рас |

Неправильный |

режим |

Дефектный клеевой |

слой |

||||||||||||

слаивания |

полимеризации; |

излиш |

удаляется |

и |

наносится |

|||||||||||

|

нее |

количество |

|

клея, |

клей с последующей |

по |

||||||||||

|

вызывающее |

наплывы и |

лимеризацией |

|

|

|

|

|||||||||

|

капли; |

слишком |

высокие |

|

|

|

|

|

|

|

|

|

||||

|

давления |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

20

|

|

|

|

|

Продолжение |

табл. |

2 |

|

Наименование |

Причина |

возникновения |

Способ устранения |

|

||||

дефекта |

(исправления) |

|

||||||

Пониженная |

Неправильное |

приготов |

Вопрос |

об |

устранении |

|||

химическая |

ление клея |

|

дефекта |

и о |

применении |

|||

стойкость |

клея |

|

|

|

клеевого |

соединения |

ре |

|

|

|

|

|

|

шается |

в |

зависимости |

|

|

|

|

|

|

от условий |

эксплуата |

||

|

|

|

|

|

ции |

|

|

|

«Голодная |

[35] |

Большое |

давление; на |

То же |

|

|

|

|

склейка» |

несение слоя клея не- |

|

|

|

|

|||

|

|

достаточной |

толщины |

|

|

|

|

|

Пережог |

|

Неправильный режим по |

Клеевое |

|

соединение |

|||

|

|

лимеризации |

клея |

бракуется |

|

|

||

К дефектам склеивания относится прежде всего пони женная прочность, которая возникает вследствие плохой подготовки и очистки склеиваемых поверхностей, нали чия местных непроклеев, недостаточного или неравномер ного давления при склеивании, а также высокой вязко сти клея или нанесения слишком тонкого слоя его.

Серьезным дефектом клеевого шва является пористость, которая возникает в тех случаях, когда в клеевом слое остается растворитель. Пористый клеевой шов образу ется в результате приложения недостаточного давления или при соединении плохо пригнанных заготовок с боль шими зазорами.

Утолщенная клеевая прослойка (более 0,15—0,20 мм) может образоваться в результате недостаточной величины давления, прилагаемого при склеивании, плохой подгонки склеиваемых поверхностей, а также слишком большой продолжительности открытой и закрытой выдержки, в осо бенности при склеивании клеями холодного отверждения

и при |

повышенной температуре воздуха в помещении. |

Как |

правило, утолщенные клеевые пленки обладают |

пониженной прочностью при сдвиге и равномерном отрыве. Характерно, что при сварке по жидкому клею чаще

наблюдаются |

дефекты, чем при |

сварке |

без |

клея. Так |

||

выплески расплавленного |

металла |

возникают |

в |

связи |

||

с увеличением |

контактного |

сопротивления |

между |

сварй- |

||

21

полагаются в виде трещинообразных прослоек, часто' на правленных перпендикулярно к сечению листа.

В связи с трудностями нанесения слоя клея равномер ной толщины и неравномерностью зазоров между сопря гаемыми деталями при сварке по стою клея встречаются местные непроклеи, излишки клея выдавливаются в виде потеков. Эти излишки попадают на поверхность деталей и электродов, что вызывает перегрев зоны сварки и про жоги, способствует переносу меди на поверхность свари ваемых деталей (появление «темных точек»), а также тре бует частой зачистки электродов.

Результаты сварки сплавов АМгб по слою клеев ЭПЦ

[70]зависят от содержания наполнителя. Его содержание

вколичестве, превышающем 150 весовых частей, сильно затрудняет процесс сварки по клею (табл. 3), так как приэтом резко повышается вязкость клея, снижается его спо собность выдавливаться с контактных площадок, а также

сокращается продолжительность открытой выдержки. На разрушенных клеесварных образцах технологической пробы, как правило, наблюдаются остатки невыдавленного клея с контактных площадок, поры в клеевом слое, низкое качество сварных точек и интенсивные выплески. В ядре точки обнаруживаются поры, вызванные сгоранием остат

ков невыдавленного клея. С уменьшением |

|

количества |

||||||||||

наполнителя |

наблюдается |

стабильное, |

без |

выплесков, и |

||||||||

качественное |

формирование |

ядра сварных точек |

заданных |

|||||||||

размеров |

и |

формы. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица |

3 |

||

Результаты |

сварки |

сплавов АМгб |

по слою клея |

|

|

|

|

|

||||

в зависимости |

от содержания |

наполнителя |

|

|

|

|

|

|||||

Марка |

|

|

|

Количество |

наполнителя, вес. части |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

клея |

|

150 |

|

100 |

|

75 |

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

|||||

ЭПЦ |

Выплески и |

Выплески |

и |

Выплески |

в |

Качествен |

||||||

|

прожог |

ме |

поры в литом 50% образцов |

ные |

|

свар |

||||||

|

талла |

|

ядре |

|

|

Качественные |

ные |

точки |

||||

ЭОРЦ |

Выплески |

Выплески |

в |

То |

же |

|

||||||

|

и |

поры |

в |

25% образцов |

сварные |

точки |

|

|

|

|||

|

клеевом |

|

|

|

|

|

|

|

|

|

|

|

|

слое |

|

|

|

|

|

|

|

|

|

|

|

Сварка конструкций с последующим нанесением |

клея |

|||||||||||

не имеет перечисленных недостатков. |

|

|

|

|

|

|||||||

23

Влияние дефектов в сварных точках на статическую прочность соединений

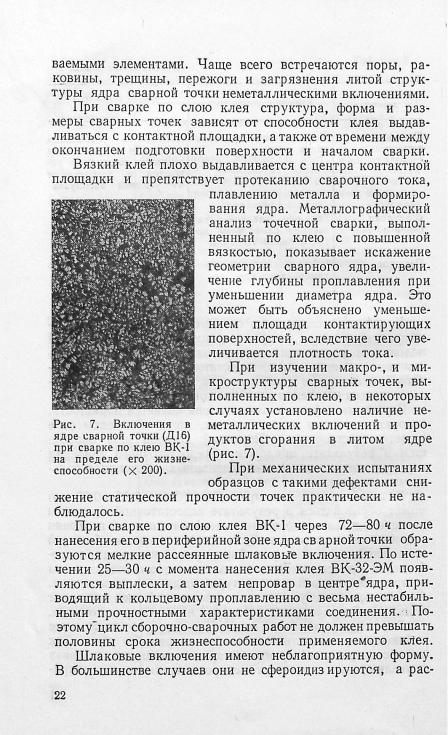

Влияние некоторых видов дефектов в сварных соедине ниях на статическую прочность соединений изучали при сравнительных испытаниях образцов с дефектами и без них.

Для определения влияния внутренних трещин на проч ность сварных соединений испытывали образцы из сплава Д16 (табл. 4).

|

|

|

|

|

|

Таблица 4 |

|

Результаты сравнительных |

испытаний |

сварных |

точек |

|

|||

с внутренними |

трещинами |

и без трещин |

|

|

|||

|

|

|

|

|

|

Среднее разрушаю |

|

Толщина |

сва |

|

|

|

Средний |

щее усилие |

на точку, |

|

Количе |

|

кГ* |

||||

риваемых |

Вид |

|

диаметр |

||||

|

|

|

|||||

образцов, |

испытания |

ство |

|

ядра точки, |

|

||

tut |

|

|

образцов |

|

мм |

с трещи |

без |

|

|

|

|

|

|

нами |

трещин |

1 + |

1 |

Срез |

250 |

|

4,5 |

200 |

205 |

|

|

Отрыв |

250 |

|

4,5 |

70 |

75 |

2 + |

2 |

Срез |

150 |

|

7,5 |

505 |

500 |

|

|

Отрыв |

150 |

|

7,5 |

285 |

280 |

• По ГОСТ 9867—61 единица силы — ньютон |

|

|

|

||||

|

|

|

1 кГ - |

9,8 |

к. |

|

|

Трещины, |

расположенные |

в зоне сварного ядра, |

прак |

||||

тически не влияют на сопротивление срезывающим и отры вающим усилиям [73, 76]. В сварной точке основное усилие воспринимается наружной плотной зоной столбчатых кри сталлов, а внутренняя равноосная зона, за пределы которой обычно не выходят внутренние трещины, мало нагружена. _ Аналогично влияние на статическую прочность сварных точечных соединений внутренних пор, раковин и выплесков.

При исследовании распределения силового потока по сечению нахлесточного сварного соединения [48] прозрач ные модели (из фенопласта) испытывались в поляризован ном свете. При этом определяли влияние макродефектов (внутренних трещин, пор, раковин) на распределение на пряжений в центре ядра. При статическом приложении

растягивающих усилий |

напряжения концентрировались |

||

на-границах |

сварной |

точки; |

дефекты, расположенные |

в центре ядра |

точки, являлись |

незначительными концент- |

|

24

раторами напряжений. Концентрация напряжений

удефектов была в 2—2,5 раза меньше, чем у границ точки.

Втабл. 5 приведены ре-

зультаты механических испы таний (статический срез) и металлографических исследо ваний образцов с темной по верхностью точек, вырезан ных непосредственно из го товой панели производст венного изготовления (сплав Д16, пакет толщиной 1 + -f- 1,2 мм). По существую щим нормам прочности для таких пакетов допускается минимальное усилие на срез по клею ФЛ-4С 240 кГ.

Прочность испытанных об разцов в 9 случаях из 10 не вышла за пределы установ ленных норм.

Таблица 5

Результаты испытания сварных образцов с темной поверхностью точек

Металлографические |

Механические |

||

исследования |

испытания |

||

|

іения, |

к |

|

|

S |

Разрушающая |

|

о. 5 |

2 3 |

а |

нагрузка при |

03 |

|||

о |

S S |

|

нахлестке |

І а |

s * |

£• = |

15x15 мм1, кР |

|

t-i С о» |

t-i н |

|

5 |

60/5 0 |

7 |

|

5 |

60/6 0 |

7 |

|

5 |

60/6 0 |

8 |

|

5 |

55/5 0 |

7 |

|

5 |

55/5 5 |

8 |

|

6 |

50/5 5 |

6 |

|

6 |

45/4 5 |

7 |

|

Наиболее опасным дефек |

5 |

40/4 5 |

12 |

|

5 |

55/5 0 |

6 |

||

том сварных соединений, су |

||||

4 |

60/7 0 |

9 |

||

щественно снижающим ста |

|

|

|

тические и динамические свой ства сварных конструкций, является непровар. Снижение

механических свойств соединений зависит от степени непро вара и определяется в каждом конкретном случае с уче том условий работы конструкций.

Влияние дефектов в сварных точках на усталостную долговечность соединений

Влияние дефектов сварных соединений на усталостную долговечность при динамических испытаниях представ ляет интерес при определении работоспособности сварных точек в условиях, близких к эксплуатационным. Утверж дения [24, 19] об отсутствии влияния внутренних дефектов (пор, раковин, трещин) на усталостную долговечность сварных соединений основываются на изучении места зарождения и развития трещин усталости, а не на анализе кривых выносливости, построенных при разных уровнях нагр ужения.

25

Испытания образцов, выполненных точечной электро сваркой, производили на резонансной машине типа «Шенк» при растяжении по асимметрическому циклу с 2100—2300 нагружениями в минуту и базе испытаний в 107 циклов. Испытания показали, что при динамическом приложении нагрузки в соединении внахлестку двух листов очаги раз рушения возникают на границе стыка свариваемых листов, около ядра сварной точки. В дальнейшем трещина распро страняется по перегруженному участку околошовной зоны и выходит на поверхность листов.

Разрушение сварного соединения двух листов из сплава Д16 с накладкой из прессованного профиля (однорядный шов) при испытании на усталостную прочность носит ха рактер среза точек с надрывом листа или накладки, либо разрыва накладки по границе сварных точек при испыта ниях образцов с двухрядным точечным швом. Сварные соединения с внутренними макродефектами при таком испытании вначале разрушались в зоне максимальной концентрации напряжений, внутри листов у периферии ядра точки, а затем — по толщине листа и у границы отпе чатка электрода. Таким образом, зона с дефектами и место зарождения и развития трещины усталости оказываются вне участка сварного соединения.

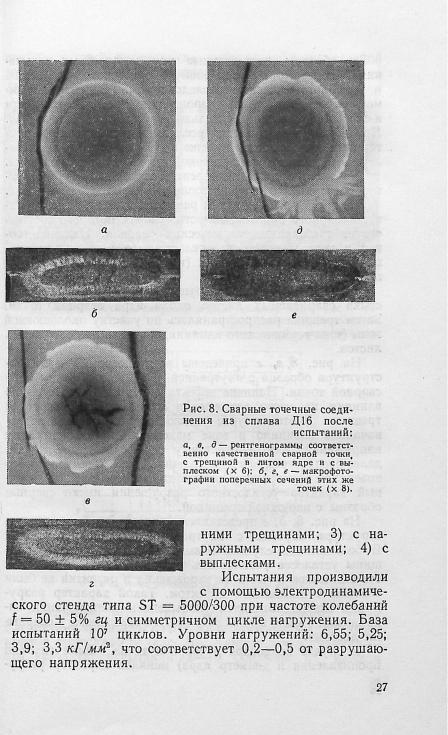

Для оценки степени влияния дефектов точечной сварки на усталостные характеристики соединений с учетом кри вых выносливости определяли [62,65] усталостную долгове чность и живучесть сварных образцов из сплава Д16 с де фектами. Испытанию подвергали образцы с дефектами в сварных точках типа наружных и внутренних трещин (протяженностью более 1/3 диаметра ядра), а также внут ренних выплесков, непроваров в виде недостаточного проплавления. Одновременно испытывали образцы с каче ственной точечной сваркой.

Испытанию подвергали одноточечные образцы разме ром 150 X ЗОх 1,5 мм, сваренные внахлестку. Перед испытаниями образцы подвергали рентгеновскому про свечиванию с помощью аппарата РУМ-7 при напря жении 40 кв, токе 15 ма, экспозиции 3 мин и исполь зовании высококонтрастной рентгеновской пленки типа РТ-5.

В соответствии с данными рентгеновского просвечи вания образцы были рассортированы без дефектов и по группам дефектов: 1) с качественной сваркой; 2) с внутрен-

26

Все |

образцы, разрушенные |

при |

усталостных испыта |

||

ниях, |

подвергали |

повторному |

рентгенографированию |

||

и металлографическим |

исследованиям. По рентгенограм |

||||

мам определяли |

место |

зарождения |

трещин усталости |

||

и их расположение относительно дефектов в сварных точках. При металлографических исследованиях изучали харак тер изломов образцов, а также измеряли глубину проплавления и диаметр ядра сварной точки каждого образца.

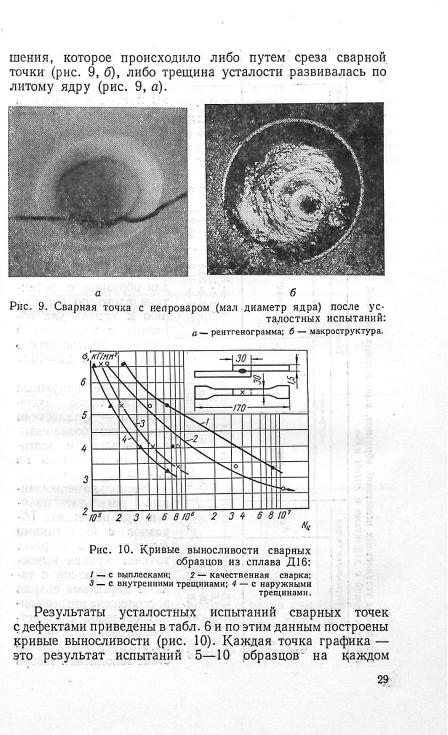

На рис. 8 представлены рентгенограммы и макрострук туры сварных образцов после усталостных испытаний.

На рис. 8, а, б показаны рентгенограмма и макрострук тура сварного образца, качество сварки которого соответ ствует требованиям технических условий. Наличие тем ных и светлых колец свидетельствует о нормальном проплавлении, дефектов сварки (трещин, пор, раковин, вы плесков) не наблюдается.

Очаги усталостного разрушения возникли на границе стыка свариваемых листов около ядра сварной точки. Затем трещина распространялась по участку околошовной зоны (зона термического влияния) и вышла на поверхность листов.

На рис. 8, в, г приведены рентгенограмма и макро структура образца с внутренней трещиной в литом ядре сварной точки. Наличие дефекта внутри ядра не оказало влияния на место зарождения и развития усталостной трещины. В этом случае усталостное разрушение перво начально возникло в зоне максимальной концентрации напряжений, внутри листов у периферии ядра точки, далее распространялось по толщине листа и вышло на его поверхность у границы отпечатка электродов. Аналогич ный характер усталостного разрушения имеют сварные образцы с наружной трещиной.

На рис. 8, д, е представлены рентгенограмма и макро структура образца с внутренним выплеском металла. В большинстве случаев испытаний таких образцов тре щины усталости развивались на участках сварных точек без выплесков и места их зарождения и развития не были связаны с имеющимся дефектом. Такой характер разру шения можно объяснить уменьшением концентрации на пряжения в месте выплеска металла в зазор между сварны ми листами.

В случае непровара в сварной точке (малые глубина проплавления и диаметр ядра) менялся характер разру-

28