книги из ГПНТБ / Фельдман Л.С. Неразрушающий контроль качества клеесварных соединений

.pdfОбразование белых колец наблюдалось при сварке на различных сварочных машинах (МТК-75, МТПТ-400, МТИП-300) и режимах.

При наличии внутренних |

выплесков |

белые |

кольца на |

||||||||||

рентгенограммах |

выражены менее четко. |

|

|

|

|

||||||||

Для выяснения природы белых колец был проведен |

|||||||||||||

микрорентгеноспектральный |

анализ |

химического |

состава |

||||||||||

|

|

|

Таблица 16 |

интерметаллических |

фаз, |

||||||||

|

|

|

выделяющихся |

по |

пери |

||||||||

Результаты |

микрорентгено |

||||||||||||

ферии |

сварного ядра. Ана |

||||||||||||

спектрального анализа |

|

||||||||||||

интерметаллидов, выделившихся |

лиз |

проводили |

в |

Инсти |

|||||||||

по периферии сварных точек |

туте |

электросварки |

им. |

||||||||||

сплава 01420 |

|

|

|

Е. О. Патона АН УССР |

|||||||||

|

Содержание |

элементов, % |

с помощью |

электронного |

|||||||||

|

|

|

|

|

микрозонда |

французской |

|||||||

|

|

|

|

|

фирмы |

«Камека», |

создаю |

||||||

|

|

|

|

|

щего |

электронный |

|

пучок |

|||||

|

|

|

I s s |

SE S |

диаметром до |

1 мкм, что |

|||||||

|

|

|

в 5 |

позволяет локализовать его |

|||||||||

|

|

|

X 2 t) |

|

|||||||||

|

|

|

о» S н |

|

|

|

|

|

|

|

|

|

|

|

|

|

о a. S |

|

в |

пределах |

исследуемых |

||||||

|

|

|

•и - |

|

|||||||||

|

|

|

|

|

сегрегации. |

Для |

анализа |

||||||

Fe |

21,2; |

18,7; |

0,1 |

0,3 |

были |

изготовлены |

микро |

||||||

|

25,2; |

24,9; |

|

|

шлифы |

из |

периферийных |

||||||

Mn |

21,6 |

|

|

|

участков сварных точек, в |

||||||||

5,25; |

4,78; |

0,1 |

0,2—0,4 |

которых |

наблюдаются вы |

||||||||

•Си |

8,42; |

6,61 |

0,01 |

0,05 |

деления |

интер металличес |

|||||||

0,1; |

0,25 |

||||||||||||

Zr |

Нет |

|

0,08—0,15 |

ких |

фаз. Одновременно с |

||||||||

|

|

|

|

|

исследованием интерметал- |

||||||||

|

|

|

|

|

лидов |

проводили |

микро |

||||||

рентгеноспектральный анализ смежных областей сварной точки. Результаты анализа приведены в табл. 16.

Из данных микрорентгеноспектрального анализа сле дует, что в состав интерметаллидов, выделяющихся по периферии сварных точек сплава, входят тяжелые, по сравнению с основой сплава, элементы (железо и марганец), которые и обуславливают получение белых ликвационных колец на рентгенограммах.

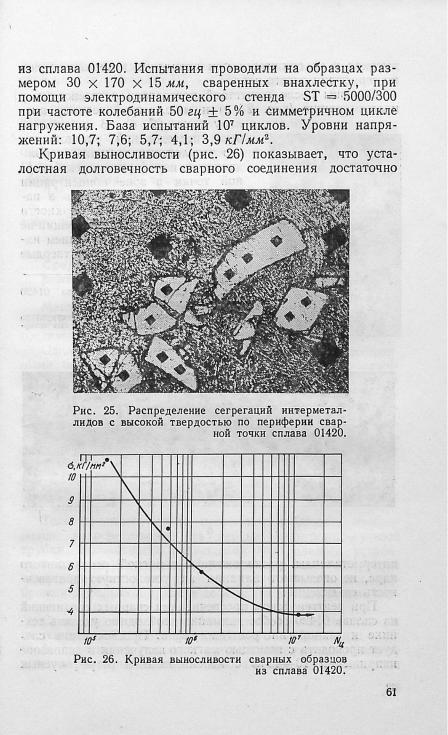

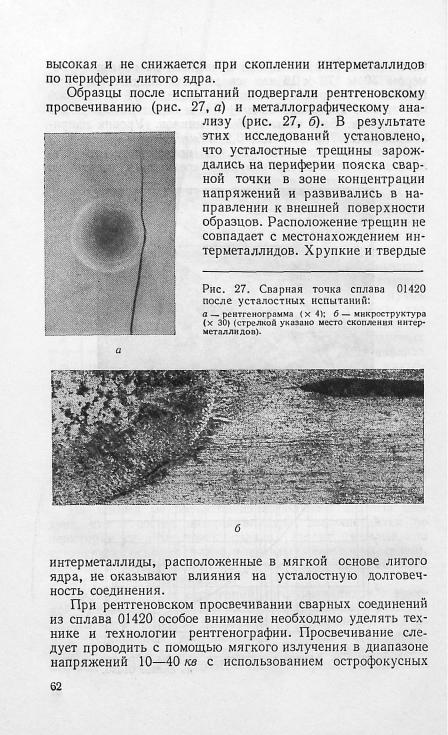

Наличие грубых сегрегации интерметаллидов с высо кой твердостью (рис. 25), расположенных по периферии литого ядра, вызвало подозрение о возможности сниже ния усталостной долговечности сварных соединений. С целью изучения этого влияния были проведены уста лостные испытания одноточечных сварных соединений

60

рентгеновских трубок и высококонтрастной рентгенов ской пленки, например РТ-5. Фотообработка рентгеновской пленки должна быть весьма тщательной.

Таким образом, с помощью рентгеновского просвечи вания возможен контроль качества точечной электросварки ответственных конструкций из сплава 01420. Непровар определяют по наличию или отсутствию белых ликвационных колец, вызванных выделением интерметаллидов по периферии сварных точек.

Дефекты сварных точек в виде пор, раковин, трещин усадочного происхождения, а также выплески металла, совершенно четко выявляются на рентгенограммах.

Средства автоматизации рентгеновского контроля точечной сварки

Метод рентгеновского фотографирования является наиболее эффективным при контроле сварных точечных соединений дюралевых, магниевых и других сплавов.

Однако метод фотографирования обладает существен ными недостатками: большая трудоемкость и продолжи тельность процесса получения рентгенограмм, связанная с необходимостью длительной экспозиции (несколько ми нут) и обработки фотоматериалов, а также большой рас ход фотоматериалов. Поэтому были разработаны и соз даны средства автоматизации, обеспечивающие выполне ние 100%-го контроля при экономически приемлемых затратах [61, 64]. Значительное сокращение трудоемкости и экспозиции при рентгеновском просвечивании может быть достигнуто при использовании рентгенотелевизионных методов.

Телевизионные методы позволяют наблюдать изобра жение непосредственно на экране электронно-лучевой трубки. Возможность размещения контрольного устрой ства вдали от рентгеновской установки, а также получение на экране электронно-лучевой трубки увеличенных изо бражений большой яркости делают эти методы весьма пер спективными.

Существуют три способа построения телевизионных систем для наблюдения рентгеновского изображения:

1) передача с помощью высокочувствительной телеви зионной камеры видимого изображения, получающегося

63

на флюоресцирующем экране или экране электронно-опти ческого преобразователя (ЭОП);

2)применение в телевизионной камере передающей трубки, непосредственно чувствительной к рентгеновским лучам;

3)использование систем с бегущим рентгеновским лу чом, создаваемым при помощи рентгеновской трубки с бе гающим фокусным пятном, либо путем механической раз вертки, осуществляемой, например, вращающимся свин цовым диском с отверстиями или перемещением контро лируемого объекта перед щелью.

Устройства, основанные на первых двух способах, яв ляются системами с накоплением сигнала (преобразование рентгеновского изображения в световое или электронное). В связи с этим они обладают более высокой чувствитель ностью и лучшим соотношением сигнал/шум, чем системы без накопления, основанные на третьем способе.

Установки для усиления изображения с флуороскопического экрана [83]. Американская установка «Люмикон» создана на базе типовой промышленной телевизионной установки фирмы «Дженерал электрик», но является уста новкой универсального назначения. Рентгеновская и теле визионная часть в ней полностью независимы, что позволяет вести съемку с экрана рентгеновского аппарата любого

типа. |

Установка обладает контрастной чувствительностью |

в 5%. |

Разрешение системы менее 4 линийімм, что объяс |

няется высоким уровнем шумов на изображении, значи тельно большим, чем на флуороскопическом экране. Англий ская установка фирмы «Маркони», помимо прямого наблю дения, позволяет вести и киносъемку. При этом разрешение

на снимке 6—10 |

линий/мм, |

при визуальном наблюдении |

3—4 линий/мм. |

В отечественной установке [39] чувстви |

|

тельность также |

составляет |

5%. |

При определении качества точечной сварки дюралю миния на установке с флюоресцирующим экраном и кри

сталлом йодистого |

натрия установлено, что, ввиду ма |

лой контрастной |

чувствительности, получаемой на эк |

ране и кристалле, нельзя четко выявить ликвационные кольца и, следовательно, обнаружить непровар. Тре щины, поры и раковины в сварных точках могут быть выявлены.

В установках с |

электронно-оптическим |

усилением |

. яркости изображения |

[80] флюороскопический |

экран сов- |

64

мещен с усилителем яркости; чувствительность их порядка

2—3%, |

а |

разрешающая |

способность |

— до |

3—5 линий/мм |

|

[571. |

|

|

|

|

|

|

Общий |

недостаток |

установок |

с |

ЭОП — малое поле |

||

зрения |

и |

пониженная |

четкость |

на |

краях |

изображений. |

По данным M. М. Бутслова [10] разрешающая способность |

||||||

в центре ЭОП составляет около 8 линий/мм, |

а на краю раз |

|||||

решение |

падает в 3—4 |

раза. |

|

|

|

|

Несмотря на то, что чувствительность и |

разрешающая |

|||||

способность установок с ЭОП выше, чем установок с флюоре сцирующими экранами, все же применить их для контроля точечной сварки в настоящее время не представляется воз можным. Так, проведенное опробование ЭОП фирмы «Филлипс» и отечественной конструкции показало, что выявить ликвационные кольца в сварных точках невозможно. Тре щины, поры, раковины и выплески при этом выявляются.

Телевизионные установки для прямого преобразования рентгеновских изображений в видеосигналы не отличаются по принципиальной схеме от установок, чувствительных к видимой области спектра. Однако в телевизионных уста новках отсутствует оптический узел. Принцип работы рентгеночувствительного видикона такой же, как и обычного, чувствительного к видимому свету. Однако на фотослой мишени рентгеночувствительного видикона вместо свето вого изображения проектируется рентгеновское. Фото слой мишени изготовляется из высокоомных фотопровод ников, чувствительных к рентгеновскому излучению. Для увеличения поглощения толщину фотослоя делают зна чительно большей, чем у обычных видиконов. В установке [4], собранной на базе телетракта испытателя видиконов И-23, рентгеновского аппарата РУП-120-5-1, видикона со стеклянным входным окном и фотослоем из аморф ного селена, получена максимальная контрастная чувст вительность в 5% и разрешение, наблюдаемое на установ ленных отдельно проволочках, в 30 мк.

Определить качество точечной сварки на этой установке не удалось ввиду отсутствия видиконов, чувствительных к мягкому рентгеновскому излучению, и сравнительно низкой их контрастной чувствительности. В отечественных видиконах входное окно сделано из стекла и поэтому оно поглощает мягкое излучение. Для контроля точечной сварки с помощью рентгеновидиконов необходимо создать видиконы с берилиевым входным окном, повысить их

б 3-861 |

«5 |

контрастную чувствительность, разрешающую способность и уменьшить инерционность.

Таким образом, в результате исследований, а также обобщения литературных данных (табл. 17) установлено, что телевизионные устройства на основе накопления сиг налов в настоящее время еще не могут решить ряд проблем контроля качества точечной сварки.

Таблица 17

Характеристика методов получения рентгеновского изображения

Метод

.0 |

|

Чувствнте/ |

ность, % |

1 |

|

Разрешаю |

щая СПОССК |

НОСТЬ, |

Увеличение размеров объекта |

S-.S- і пзоЕ Усиление кости ження

а |

|

Ей |

|

Лнтературі |

ИСТОЧНИК |

Рентгенография |

|

|

|

|

|

|

||

на пленку |

|

1—5 |

10—50 |

1 : 1 |

— |

[58] |

||

Флуороскопня |

5—20 |

1—4 |

1 : 1 |

1 |

[39, 58] |

|||

Флуороскопиче- |

|

|

|

|

|

|

||

ский экран |

с су- |

5—20 |

1—4 |

1 : 1 |

і о з — ю 4 |

[39, 83] |

||

перортиконом |

||||||||

Рентгеновский |

|

|

|

|

|

|

||

электронно-опти |

|

|

|

|

|

|

||

ческий преобразо |

|

|

|

|

|

|

||

ватель |

(ЭОП) с |

|

|

|

|

|

|

|

оптическим |

мик |

2—3 |

2—5 |

1 : 1 |

103 |

И, Ю] |

||

роскопом |

|

|||||||

|

|

|

|

|

|

|

[39, |

57, |

Рентгеновский |

|

|

|

|

68] |

|||

|

|

|

|

|

|

|||

ЭОП с |

суперор- |

|

|

|

|

|

|

|

тиконом |

или ви- |

2—3 |

2—5 |

1 :1 |

103 |

[4, |

39] |

|

диконом |

|

|

||||||

Рентгеночувстви- |

2—5 |

20—30 |

До 50 |

103 |

[4, 82] |

|||

тельный |

видикон |

|||||||

Системы с бегущим рентгеновским лучом [84] являются системами без накопления. В этих системах соотношение сигнал/шум, при прочих равных условиях, уменьшается пропорционально росту числа элементов разложения изображения. Поэтому при помощи систем с бегущим лу чом трудно получить изображение высокого качества. Однако, если можно ограничиться малым числом элемен тов разложения, например за счет уменьшения размера просматриваемого поля, то такая система может оказаться эффективной.

66

В связи с тем, что метод бегущего луча недостаточно изучен, целесообразно исследовать возможность создания устройств для контроля точечной сварки, в основу которых положен этот метод.

Разработанные в последние годы чувствительные инди каторы рентгеновского и -^-излучения на основе счета сцинтилляций приемлемы для контроля точечной сварки, по крайней мере при небольшом числе элементов разло жения изображения.

|

Для |

сокращения |

числа эле |

|

|

|

|

|||||||

ментов разложения |

предлагает |

|

|

|

|

|||||||||

ся просматривать не всю свар |

|

|

|

|

||||||||||

ную точку, а лишь одну строчку |

|

|

|

|

||||||||||

ее |

по |

|

диаметру. |

Естественно, |

|

|

|

|

||||||

что при этом информация, по |

|

|

|

|

||||||||||

которой |

судят о |

качестве |

свар |

|

|

|

|

|||||||

ки, |

оказывается |

меньше, |

чем |

Y7777, |

|

|

||||||||

в случае фотографирования |

всей |

|

|

|||||||||||

|

|

|

|

|||||||||||

точки, |

|

однако, |

с |

этим |

прихо |

|

|

|

|

|||||

дится |

мириться, |

учитывая |

воз |

|

|

|

|

|||||||

можность |

сокращения времени |

|

|

|

|

|||||||||

анализа. |

Принцип |

построения |

|

|

|

|

||||||||

такой |

системы следующий. |

|

|

|

|

|

||||||||

|

Пусть |

источник |

|

рентгенов |

|

|

|

|

||||||

ского |

излучения |

/ |

(рис. |

28) |

Рис. |

28. |

Принципиальная |

|||||||

облучает |

контролируемое |

изде |

||||||||||||

схема |

установки с |

механи |

||||||||||||

лие 2, |

за |

которым |

установлена |

|||||||||||

ческой |

разверткой |

рентге |

||||||||||||

свинцовая |

диафрагма |

3. |

Поток |

|

|

новского луча. |

||||||||

рентгеновского излучения, |

про |

|

|

|

|

|||||||||

ходящий через щель диафрагмы, |

регистрируется сцинтил- |

|||||||||||||

ляционным счетчиком 4. |

При перемещении |

контролируе |

||||||||||||

мого изделия относительно щели интенсивность рентге новского излучения, измеряемая сцинтилляционным счет чиком, будет изменяться в соответствии со степенью по глощения рентгеновских лучей тем участком контроли руемого изделия, который находится в данный момент времени против щели.

Для обнаружения ликвационных колец при точечной сварке ширина щели должна быть меньше, чем ширина ликвационного кольца, а длина щели в несколько раз меньше диаметра сварной точки. Кривые зависимости интен? сивности рентгеновского излучения, регистрируемого счет-

.чиком, от положения сварной точки относительно щели

5* |

.6? |

показаны на рис. 29. Отрицательные импульсы (рис. 29, а) объясняются большим поглощением рентгеновских лучей в области белого ликвационного кольца, широкий положи тельный импульс—утонением материала в месте сварки, а узкие положительные выбросы (пики) — меньшим погло щением рентгеновских лучей в области черного ликва ционного кольца.

На рис. 29, б отрицательных импульсов и положитель ных «пиков» нет, так как из-за непровара ликвационные кольца отсутствуют. При наличии трещин, раковин и пор в литом ядре амплитуда положительного импульса зна-

а |

б |

В |

|

Рис. 29. Формы сигналов от сварных точек: |

кольца |

отсут |

|

а — качественная сварка; |

б — непровар (ликвационные |

||

ствуют); в — трещины. |

|

|

|

чительно возрастает |

и приобретает зубчатый |

характер |

|

(рис. 29, б), так как в области этих дефектов резко умень шается поглощение рентгеновских лучей.

Хотя описанный метод в принципе весьма прост, однако при техническом осуществлении встречается ряд серьез ных трудностей, связанных, в первую очередь, с тем, что изменение интенсивности рентгеновского излучения за счет большого коэффициента поглощения рентгеновских лучей в области ликвационных колец составляет единицы, а иногда и доли процентов.

Для исследования технических возможностей пред ложенного метода была собрана установка, принципиаль ная схема которой показана на рис. 30.

В качестве источника рентгеновского излучения / была использована установка для рентгеноструктурного анализа УРС-70 с трубкой типа БСВ1-Мо, имеющей молиб деновый анод. Источник излучения облучал образец 2, выполненный точечной сваркой из дюралюминия. Обра зец располагался на фокусном расстоянии 400—500 мм.

68

Между образцом 2 и приёмником рентгеновского излу чения 6 помещалась диафрагма 4 толщиной 5 мм, изготов ленная из свинца. В диафрагме была прорезана щель 5 размером 0,5 х 1,5 мм. Образец 2 с помощью микромет рического винта 3 перемещался относительно щели и таким образом определялась степень поглощения рентгеновских лучей различными участками сварной точки. Приемник рентгеновского излучения 6 представлял собой комбина цию кристалла сцинтиллятора — йодистого натрия, акти вированного таллием, и фотоэлектронного умножителя типа ФЭУ-25, обладающего относительно малым уровнем собственных шумов.

Рис. 30. Принципиальная схема установки для контроля точечной сварки с помощью сцинтилляционного счетчика.

Интенсивность рентгеновского излучения определяли двумя способами: 1) по изменению средней составляющей анодного тока фотоумножителей; 2) по числу импульсов, возникающих за определенное время.

Для измерения средней составляющей анодного тока умножителя сигнал с нагрузки ФЭУ подавался на баланс ный усилитель / / . Образец устанавливался так, чтобы сварная точка не попадала на щель 5. В этом положении включался рентгеновский аппарат и схема балансировалась путем установки нулевых показаний микроамперметра 10. Затем образец перемещался относительно щели. Через каждые 0,5 мм перемещения регистрировались показания микроамперметра.

Этот способ обладает малой эффективностью, так как ток ФЭУ пропорционален величине напряжения в шестой—• седьмой степени. Поэтому колебания напряжения пита ния ФЭУ на 1% приводят к изменению тока на 6—7%.

69