книги из ГПНТБ / Новиков, И. И. Теория термической обработки металлов учебник

.pdfНа получении бейнитной структуры основана бейнитная за калка (ом. § 40). Кроме того, в так называемых бейнитных сталях бейнитная структура формируется при охлаждении на воздухе с температуры горячей прокатки или при простой термообработке с нагреванием до аустенитного состояния и охлаждением на воз духе. В таких сталях С-кривая бейнитного превращения должна быть сильно сдвинута к оси ординат, а выделение избыточного феррита, наоборот, должно быть медленным, чтобы он не выде лился при непрерывном охлаждении до начала бейнитного прев ращения. Этим требованиям удовлетворяет, например, малоугле родистая сталь, легированная 0,5% М© и бором.

§39. ПРОКАЛИВАЕМОСТЬ СТАЛЕЙ

1.Прокаливаемость и критическая скорость охлаждения

При закалке на мартенсит сталь должна охлаждаться с зака лочной температуры так, чтобы аустенит, не успев претерпеть рас пад на феррито-карбидную смесь, переохладился ниже точки Мп. Для этого скорость охлаждения изделия должна быть выше кри

тической. Критическая скорость охлаждения |

(критическая |

ско |

рость закалки)— это минимальная скорость, |

при которой |

аусте |

нит еще не распадается на феррито-карбидную смесь. |

|

|

В первом приближении критическая скорость закалки опреде

ляется наклоном |

касательной к С-кривой |

начала распада аусте |

|

нита |

(оКр на рис. |

148). При таком определении получается вели |

|

чина, |

примерно в |

1,5 раза превышающая |

истинную критическую |

скорость. В §22 отмечалось, что при наложении кривых охлажде ния на С-диаграмму изотермических превращений нельзя прово дить строгих количественных расчетов температур начала и конца превращения исходной фазы при непрерывном охлаждении. Выше точки касания кривой оКр к С-кривой (рис. 148) превращение раз вивается более вяло, чем при температуре, соответствующей точ ке касания. Следовательно, за время, равное инкубационному пе

риоду при температуре точки касания, непрерывно охлаждающийся аустенит еще не начнет распадаться. Поэтому истинная критическая скорость мень ше той, которая определяется по тан генсу угла наклона касательной к С- кривой начала изотермического распа да. Истинную величину оКр можно по лучить при использовании термокине тических диаграмм (см. §22 и 31).

Рис. 148. Определение критической скорости закалки по С-диаграмме:

Оц и |

— скорости |

охлаждения |

|

ц е н т р а и |

п о в е р х н о с т и |

и з д е л и я : |

|

1 — н а ч а л о |

р а с п а д а а у с т е н и т а ; 2 — |

||

о к о н ч а н и е р а с п а д а а у с т е н и т а

Поверхность изделия всегда ох лаждается быстрее, чем центр. Ско рость охлаждения на поверхности мо жет быть больше критической, а в цент ре— меньше. В этом случае аустенит в поверхностных слоях превратится в

260

мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь. Прокаливаемость — одна из важнейших характеристик стали. Под прокаливаемостью понима ют глубину проникновения закаленной зоны.

Прокаливаемость зависит прежде всего от критической скоро сти охлаждения. На рис. 149 изображена кривая распределения скоростей охлаждения по диа метру цилиндрического образ ца в сопоставлении с величи ной критической скорости.

Кольцевой объем около по верхности изделия охлаждает ся со скоростью больше крити ческой, и поэтому он закален на мартенсит. Сердцевина ци линдра охлаждается со скоро стью меньше, чем критическая, и поэтому она не закалена на мартенсит. В массивной дета ли большого сечения после за калки можно наблюдать всю гамму структур: плавный пе реход от мартенсита около по верхности через троостомартенсит, троостит и сорбит до

перлита в центре.

Если центр изделия охлаждается со скоростью больше крити ческой, то деталь закаливается на мартенсит насквозь (рис. 149,6) Как видно на рис. 149, для увеличения прокаливаемости детали данного сечения необходимо или повышать скорость охлаждения (кривая 1 сдвигается вверх), или понижать критическую скорость закалки: и в том, и в другом случае затрихованное сечение зака ленной зоны будет возрастать.

Критическая скорость охлаждения зависит от всех факторов, влияющих на скорость распада аустенита. Факторы, увеличиваю щие стойкость переохлажденного аустенита против распада, т. е. сдвигающие С-кривые вправо, увеличивают прокаливаемость (при сдвиге С-кривой вправо касательная к ней располагается под меньшим углом).

Устойчивость переохлажденного аустенита против эвтектоидного распада зависит от его гомогенности, размера действитель ного зерна и химического состава, от присутствия нерастворенных карбидов и других включений в стали и от малых количеств при месей, в том числе и неконтролируемых.

Так как для зарождения эвтектоида необходимы местные обо гащения и обеднения у-раствора углеродом, то чем однороднее аустенит, тем более устойчив он против эвтектоидного распада и тем больше прокаливаемость.

С укрупнением действительного аустенитного зерна уменьша

261

ется суммарная межзеренная поверхность, на которой предпочти тельно начинается распад, и прокаливаемое™ увеличивается.

Увеличение температуры нагрева и времени выдержки перед закалкой приводит к выравниванию концентрации у-раствора и к росту аустенитного зерна, т. е. повышает устойчивость переохлаж денного аустенита. Поэтому с ростом температуры нагрева и вы держки перед закалкой прокаливаемость стали увеличивается, причем первый фактор более эффективен. Для увеличения прока ливаемое™ совершенно необязательно закаливать сталь с повы шенной температуры. Выравнивание концентрации у-раствора и укрупнение его зерна — необратимые процессы. Если сталь была нагрета до высокой температуры, а затем медленно охлаждена в аустенитной области до нормальной температуры закалки, то про каливаемость также возрастает.

Очень сильно на прокаливаемость влияет химический состав аустенита. С повышением концентрации углерода в аустените он делается устойчивее и критическая скорость закалки уменьшает ся. Наименьшей критической скоростью, т. е. наилучшей прокаливаемостью, обладают стали, состав которых близок к эвтектоиднО'Му (рис. 150). Повышение критической скорости у заэвтектоид-

|

|

|

|

ных сталей объясняется тем, что они |

|||||

|

|

|

|

закаливаются не из аустенитной обла |

|||||

|

|

|

|

сти, а с температур выше А\, но ниже |

|||||

|

|

|

|

А ст (см. |

ниже рис. 156). |

С увеличе |

|||

|

|

|

|

нием содержания углерода в заэвтек- |

|||||

|

|

|

|

тоидной стали концентрация его в ау |

|||||

|

|

|

|

стените |

при нормальной |

температуре |

|||

|

|

|

|

закалки |

(/Л+35—60°€) |

не повыша |

|||

|

|

|

|

ется, |

а количество цементита растет. |

||||

|

|

|

|

Частицы |

цементита, |

являясь |

затрав |

||

о |

о,ь 0,8 1,2 1,6 |

кой |

для |

перлитного |

превращения, |

||||

уменьшают устойчивость |

переохлаж- |

||||||||

f=e |

содержание,% |

с |

Денного аустенита. Поэтому с повыше |

||||||

Рис. 150. Зависимость критической |

нием содержания углерода в заэвтек- |

||||||||

ТОИДНОЙ |

СТЭЛИ КрИТИЧвСКаЯ |

СКОРОСТЬ |

|||||||

скорости охлаждения при |

закалке |

ЗЭКЗЛКИ |

г |

т-' |

|

г |

|||

от содержания |

углерода |

(Эссер) |

ВОЗрЯСТЗбТ. |

t /СЛИ ЗЗЭВТ6КТ0- |

|||||

идные стали закаливать с температур выше Лет (из аустенитной области), то критическая скорость ох лаждения будет непрерывно уменьшаться с увеличением содер жания углерода в стали, так как при этом повышается концент рация углерода в аустените.

Прокаливаемость углеродистой стали значительно возрастает при введении в нее сотых и тысячных долей процента бора. Бор, являясь поверхностно активным элементом в у-растворе, концент рируется по границам зерен аустенита и снижает здесь поверхно стную энергию, что затрудняет предпочтительное образование центров распада по границам зерен, и переохлажденный аустенит становится устойчивее. Поэтому введение малых количеств бора в углеродистую сталь повышает ее прокаливаемость.

262

Сталь одной марки, но разных плавок обладает различной прокаливаемостью, что объясняется различием в размере аусте нитного зерна, влиянием «неконтролируемых количеств растворен ных примесей и включений оксидов, нитридов, сульфидов и др.

За исключением кобальта, все легирующие элементы, раство ренные в аустените, затрудняют его распад, уменьшают критичес

кую скорость закалки и улучшают |

прокаливаемое™ |

(рис. 151). |

|||||||||||

Природа |

замедления |

распада |

аустенита |

под |

влиянием |

леги |

|||||||

рующих элементов |

обсуждена |

в |

|

|

|

|

|

||||||

■§ 24. Для улучшения прокаливае |

|

|

|

|

|

||||||||

мое™ широко используют добав |

|

|

|

|

|

||||||||

ки марганца, никеля, хромай мо |

|

|

|

|

|

||||||||

либдена. |

Особенно |

|

эффективно |

|

|

|

|

|

|||||

комплексное |

легирование, при |

|

|

|

|

|

|||||||

котором полезное влияние от |

|

|

|

|

|

||||||||

дельных |

элементов |

на |

прокали |

|

|

|

|

|

|||||

ваемое™ взаимно усиливается. |

|

|

|

|

|

||||||||

Например, для стали с 0,4% С и |

|

|

|

|

|

||||||||

3,5% |

Ni |

критическая |

скорость |

|

|

|

|

|

|||||

закалки равна 150 град/с, а до |

|

|

|

|

|

||||||||

бавляемые |

0,75% |

Мо |

снижает |

|

|

|

|

|

|||||

эту скорость |

примерно до 4 трад/с. |

|

|

|

|

|

|||||||

Карбидообразующие |

элемен |

|

|

|

|

|

|||||||

ты увеличивают прокаливаемое™ |

|

|

|

|

|

||||||||

лишь в том случае, если они при |

|

|

|

|

|

||||||||

температуре |

закалки |

растворены |

|

|

|

|

|

||||||

в аустените. Если же температу |

|

|

|

|

|

||||||||

ра закалки недостаточно высока, |

|

|

|

|

|

||||||||

то нерастворившиеся |

карбиды, |

Рис. 151. Влияние легирующих элемен |

|||||||||||

являясь центрами распада аусте |

|||||||||||||

тов на критическую скорость закалки |

|||||||||||||

нита, |

ухудшают |

|

прокаливае |

стали, содержащей |

0,9—1% С (Эссер) |

||||||||

мое™. |

|

|

|

|

|

|

|

|

используют в |

||||

Увеличение прокаливаемое™ при легировании |

|||||||||||||

двух |

направлениях. |

|

Во-первых, |

применение |

легированной |

стали |

|||||||

обеспечивает сквозную прокаливаемость в таких больших |

сечени |

||||||||||||

ях, которые невозможно прокалить |

насквозь, если |

использовать |

|||||||||||

углеродистую сталь. Например, |

при закалке в воде стали 45 кри |

||||||||||||

тический диаметр (см. стр. 265) |

равен 20 мм, в то время как изде |

||||||||||||

лия из стали 40ХНМА диаметром 120 мм прокаливаются насквозь при охлаждении в масле.

Во-вторых, для изделий небольшого сечения замена углероди стой стали легированной позволяет перейти к менее резкому зака лочному охлаждению. Применяя углеродистую сталь, можно про калить насквозь изделие небольшого сечения, если применять за калку в воде. Но при этом могут возникнуть недопустимо большие остаточные напряжения, а также коробление и трещины, особен но в изделиях сложной формы. Применение легированной стали позволяет заменить закалку в воде более мягкой закалкой в эмуль сии, масле или даже на воздухе.

263

сталей с полумартенситной структурой, в том числе и легирован ных, зависит от содержания углерода (табл. 10).

|

|

|

|

Т а б л и ц а 10 |

|

Твердость сталей с полумартенситной структурой, HRC |

|

||||

|

Сталь |

|

Сталь |

||

Содержание уг |

углеро |

легиро |

Содержание уг |

углеро |

легиро |

лерода, % |

лерода, % |

||||

|

дистая |

ванная |

|

дистая |

ванная |

0,08—0,17 |

25 |

25 |

0,33—0,42 |

40 |

45 |

0,18—0,22 |

30 |

0,43—0,52 |

45 |

50 |

|

0.23—0,27 |

30 |

35 |

0,53—0,62 |

50 |

55 |

0,28—0,32 |

35 |

40 |

|

|

|

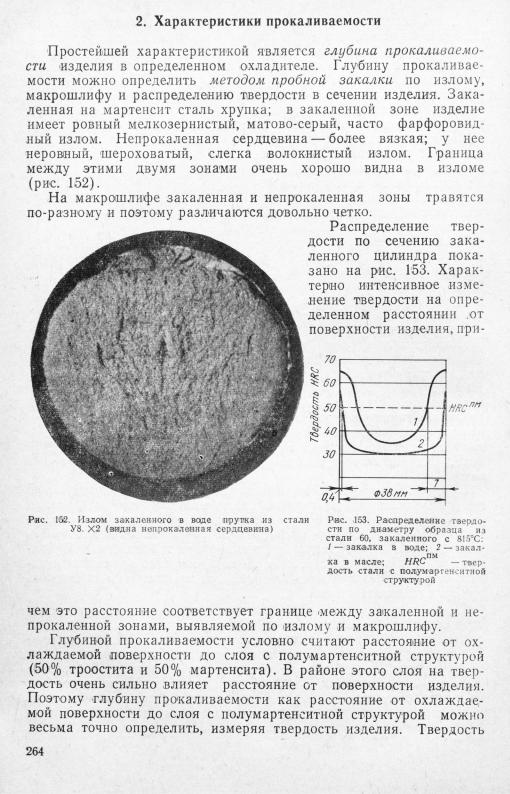

Пользуясь табл. 10 и |

кривой распределения |

твердости |

(рис. 153), можно определить, |

что пруток диаметром |

38 мм из |

стали 60 при закалке в воде с 81б°С будет иметь глубину прокали ваемое™ 7 мм, а при закалке в масле 0,4 мм.

Характеристикой прокаливаемое™ может служить также кри тический диаметр, т. е. диаметр максимального сечения, которое в данном охладителе прокаливается насквозь.

Для определения прокаливаемое™ углеродистых и легирован ных сталей, за исключением закаливающихся на воздухе, широко применяют стандартный метод торцовой закалки (метод Джомкни). Стандартный образец после нагрева в печи быстро переносят в специальную установку, в которой его охлаждают струей воды под определенным напором только с торца (рис. 154). После пол ного охлаждения образца по его двум диаметрально противопо ложным образующим осторожно (без разогрева) сошлифовыва-

ФЗО _

|

|

|

|

& |

Рис. ,154. Установка (а) |

и образец (б) для торцовой |

закалки: |

||

1 —уравнительная |

трубка |

для |

создания постоянства |

напора; 2 — |

напорный бачок; |

3 — штатив; |

4 — образец; 5 — сопло; |

6 —.сливная |

|

|

|

коробка |

|

|

265

ют площадки на глубину 0,5 мм. По длине этих площадок через* 1,5—3 мм измеряют твердость по шкале HRC и строят кривую прокаливаемое™ в координатах твердость — расстояние от торца.

Чем меньше |

прокаливаемость |

стали, |

тем |

быстрее падает |

твер |

||||||||||||

|

|

|

|

|

|

|

|

|

|

дость при удалении от торца. |

|||||||

Скорость охлаждения о т 700°C, град/с |

Для разных плавок одной мар |

||||||||||||||||

|

/0555 |

735 |

10,0 |

5,9 |

4,5 |

3,6 |

3,0 |

2,5 |

|

ки |

стали |

|

получается |

набор |

|||

336 /2 |

|

кривых |

прокаливаемости, |

таю |

|||||||||||||

60 |

|

|

|

|

|

|

|

|

|

||||||||

so |

|

|

|

|

|

|

|

|

|

как от плавки к плавке прока |

|||||||

|

|

|

|

|

|

|

|

|

ливаемость |

меняется. Поэтому |

|||||||

Ч |

/Л |

|

|

|

|

|

|

|

|

сталь определенной марки ха |

|||||||

^ 00 |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

рактеризуется |

марочной |

поло |

|||||

<t <?0 |

|

|

|

|

|

|

|

|

|

сой |

прокаливаемости |

(рис. |

|||||

------- |

|

|

|

|

щ |

|

|

|

155). Индексами (цифровыми |

||||||||

10 |

|

|

|

|

|

ш 1 |

|

показателями) |

прокаливаемо |

||||||||

|

|

|

|

|

|

|

сти марки могут служить мак |

||||||||||

О |

3 6 |

12 |

18 |

24 |

30 |

36 |

02 |

08 |

|

симальная |

|

и |

минимальная |

||||

|

|

твердость |

|

на |

определенном |

||||||||||||

Расстояние о т охлаждаемого торца,мм |

расстоянии |

|

от |

охлаждаемого |

|||||||||||||

Рис. |

155. Полоса прокаливаемости стали |

40 |

торца, максимальное и мини |

||||||||||||||

мальное расстояние от торца- |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

до точек |

|

с |

заданной твердо |

||||

стью (например, «полумартенситной») и др. |

|

Метод торцовой за |

|||||||||||||||

калки |

дает хорошо |

воспроизводимые |

результаты. |

Пользуясь |

им, |

||||||||||||

можно решать многие интересные для практики задачи, в частно сти по номограммам определять размеры изделия, прокаливаю щегося насквозь в конкретном охладителе.

§40. НАГРЕВ И ОХЛАЖДЕНИЕ ПРИ ЗАКАЛКЕ СТАЛЕЙ

1.Сквозной нагрев под закалку

Превращения в стали при нагревании описаны в § 23. Темпера туры нагрева под закалку углеродистых сталей можно выбрать по диаграмме состояния (рис. 156*). Доэвтектоидные стали закалива ют с температур, пре

вышающих точку As на 30—50°С. Наследствен

но |

мелкозернистая |

|

сталь |

допускает бо |

|

лее |

высокий |

нагрев. |

При |

перегреве |

наслед |

ственно крупнозерни стой стали закалка да ет структуру крупно игольчатого мартенси та. При закалке с тем

ператур |

в интервале |

А\—Аз |

(неполная за- Рис. 156. Интервал температур иагрева под закалку. |

|

углеродистых сталей |

266

калка) наряду с мартенситом остается избыточный феррит, кото рый сильно снижает твердость закаленной стали и ухудшает меха нические свойства после отпуска.

Заэвтектоидные стали закаливают с температур, превышаю щих точку А \ на 35—60°С. При закалке с температур в интервале А 1— А cm в заэвтектоидных сталях наряду с мартенситом имеется вторичный цементит, который повышает износостойкость инстру мента. Нагрев до температур выше А ст вреден, так как твердость при этом не возрастает, но зато укрупняется аустенитное зерно, усиливается обезуглероживание поверхности и растут закалочные

напряжения. При |

нагреве выше А ст твердость закаленной стали |

получается даже |

несколько ниже из-за растворения твердых це- |

ментитных частиц и повышения количества остаточного аустенита. Температура нагрева под закалку большинства конструкцион ных и инструментальных легированных сталей находится в пре делах 800—880°С (для каждой марки стали экспериментально под бирают свой более узкий интервал закалочных температур). Ста ли с большим содержанием карбидообразующих элементов (W, V, Сг) закаливают с более высоких температур, иногда близких к солидусу, чтобы перевести в аустенит большое количество трудно растворимых карбидов. Например, быстрорежущие стали типа Р9 и Р18 закаливают с температур 1250—1300°С, а штамповые ти

па ЗХ2В8Ф — с 1050—1100°С.

Продолжительность выдержки при температуре нагрева долж на быть такой, чтобы прошла гомогенизация аустенита. Скорость нагрева желательно иметь максимальной для повышения произ водительности. При закалке с высоких температур некоторых вы соколегированных сталей, например быстрорежущих, для умень

шения термических напряжений используют ступенчатый |

нагрев. |

|

2. Поверхностный нагрев под закалку |

|

|

Многие изделия должны иметь высокую поверхностную |

твер |

|

дость, высокую прочность поверхностного слоя и вязкую |

сердце- |

|

вину. Такое сочетание свойств |

на поверхности и внутри изделия |

|

достигается поверхностной закалкой. |

|

|

Для поверхностной закалки |

стального изделия необходимо |

|

нагреть выше точки А с г только поверхностный слой заданной тол щины. Этот нагрев должен совершаться быстро и интенсивно, чтобы сердцевина вследствие теплопроводности также не прогре лась до закалочных температур. Разновидности поверхностн ей закалки различаются способами нагрева.

В промышленности используют два основных способа поверх ностного нагрева: токами высокой частоты (ТВЧ) и пламенем го релки.

В ы с о к о ч а с т о т н а я з а к а л к а имеет неоспоримые преисущества перед всеми другими методами поверхностной закалки. Она распространена наиболее широко.

Как известно, с увеличением частоты переменного тока возрас тает неравномерность распределения его по сечению проводника.

267

При высоких частотах можно считать, что ток практически идет лишь в тонком поверхностном слое. На использовании поверхно стного эффекта (скин-эффекта) основан индукционный высокочас тотный нагрев для поверхностной закалки, предложенный в 1936 г. В. П. Вологдиным. Изделие помещают в индуктор с током высокой частоты. Практически считают, что индуцируемый в из делии ток сосредоточен в поверхностном слое толщиной

(31)

где р — удельное электросопротивление, ом-см; р, — магнитная проницаемость; / —частота тока, Гц.

Таким образом, глубина проникновения тока, а значит, и тол щина закаленного слоя уменьшаются с увеличением частоты тока. Эта зависимость иллюстрируется следующими данными:

Частота тока, Г ц ............................. |

0,5—102 |

2 103 |

104 |

10® |

10е |

Глубина проникновения тока в |

91,4 |

14,5 |

6,5 |

2,1 |

0,65 |

сталь 45 при 800°С, м м ................. |

|||||

Одновитковый или многовитковый медный индуктор |

подбира |

||||

ют для каждой детали в соответствии с формой нагреваемой по верхности. Полый индуктор изнутри охлаждается водой. Расстоя ние между поверхностью изделия и индуктора должно быть стро го определенным, так как от него зависит глубина закалки. Это обусловлено эффектом близости, который заключается в том, что плотность индуцируемого тока зависит от расстояния между про водниками. При противоположном направлении тока в проводни ках его плотность будет максимальной в наиболее близких меж ду собой точках поверхности проводников. Если изделие круглое, то для получения равномерной глубины закалки целесообразно вращать его в период нагрева в индукторе.

Важным преимуществом высокочастотной закалки является чрезвычайно большая скорость нагрева всего закаливаемого слоя. Скорость нагрева внешним источником тепла, например пламенем газовой горелки, лимитируется теплопроводностью металла; что бы провести нагрев с высокой скоростью, которая необходима при поверхностной закалке, приходится сильно перегревать по верхность изделия. При высокочастотном нагреве теплота генери руется в самом металле и весь закаливаемый слой быстро нагре вается до необходимой температуры. При одинаковой толщине закаленного слоя высокочастотный нагрев по сравнению с други ми методами характеризуется меньшим перегревом поверхности и гораздо более равномерным распределением температуры в за каливаемом слое.

Высокая скорость высокочастотного нагрева (сотни градусов в секунду) обусловливает следующую важную особенность фазовых превращений. На рис. 87 видно, что с повышением скорости наг рева фазовые превращения смещаются в область более высоких температур. К этому следует добавить, что в доэвтектоидных ста-

268

лях повышение температуры при индукционном нагреве как бы обгоняет диффузию углерода, в результате чего избыточный фер рит превращается в малоуглеродистый аустенит.

-Следовательно, температура высокочастотной закалки должна быть выше температуры закалки при обычном печном нагреве и тем выше, чем больше скорость нагрева и грубее выделения из быточного феррита. Например, сталь 40 при печном нагреве зака ливают с температур 840—860°С, при индукционном нагреве со скоростью 250 град/с — с температур 880—920°С, а при скорости нагрева 400 град/с — с 930—980°С.

Желательно подвергать высокочастотной закалке сталь с из мельченной исходной структурой, для чего можно использовать нормализацию, а в отдельных случаях и улучшение, т. е. обычную сквозную закалку с высоким отпуском на сорбит.

Основные параметры индукционного нагрева — температура закалки и скорость нагрева в районе фазовых превращений. Для данной плавки стали и исходной структуры в зависимости от ско рости нагрева подбирают оптимальную температуру закалки.

С увеличением степени перегрева скорость зарождения цент ров аустенита растет быстрее линейной скорости их роста. Поэто му в условиях высокочастотного нагрева, отличающихся сильным перегревом выше точек А\ и А3 и отсутствием выдержки при мак симальной температуре, образуется очень мелкое аустенитное зер

но. Оптимальная температура закалки |

обеспечивает |

характер |

ную для высокочастотного нагрева |

структуру безыгольчатото |

|

(«бесструктурного») мартенсита в высокоуглеродистых |

сталях и |

|

мелкоигольчатого мартенсита в доэвтектоидных сталях. С увели чением температуры закалки выше оптимальной структура огруб ляется и появляется крупноигольчатый мартенсит.

При недогреве до оптимальной температуры твердость пони жена из-за неполноты аустенитизации, а при перегреве выше оп

тимальной температуры — из-за увеличенного количества |

остаточ |

|

ного аустенита и большей величины его зерна (рис 157). |

||

Высокочастотная |

закалка повышает поверхностную |

твердость |

и износостойкость |

изделий. |

|

Здесь она с успехом заменя ет менее производительную цементацию.

Важно также использо вание индукционной поверх ностной закалки для повы шения сопротивления уста лости. Многочисленные де тали машин, например ва лы и оси, работают на изгиба и кручение, при которых максимальные напряжения возникают в поверхностных слоях. При знакопеременной

800 |

900 |

1000 |

1100 |

1200 |

Температура закалкиС

Рис. 157. Зависимость твердости на поверхности стали У10 от температуры нагрева под закалку при разных скоростях нагрева (И. Н. Кидин), град/с:-

/—700; 2—400; 3-200

269