Инженерная графика 2012

.pdf

Рис. 7. Прямоугольная изометрия

Фронтальная диметрия (рис. 8). Коэффициенты искажения по двум осям равны между собой КX = КZ = 1; КY = 0,5.

Рис. 8. Фронтальная диметрия

Фронтальная изометрия (рис. 9). Коэффициенты искажения по всем трем осям равны между собой КX = КY = КZ = 1.

Рис. 9. Фронтальная изометрия

Рекомендации по выполнению задания

11

Во фронтальной диметрии, в плоскости XOZ, коэффициенты искажения по аксонометрическим осям ОX и ОZ равны 1 и все графические изображения проецируются на эту плоскость без искажения. Рекомендуют во фронтальной диметрии располагать деталь так, чтобы в плоскости XOZ располагалось большее число сложных элементов детали (окружности, многоугольники). Размеры предмета определяются с учетом коэффициентов искажения по аксонометрическим осям.

На аксонометрических изображениях выполняют разрез, для выявления внутренней формы детали. Разрез выполняется плоскостями, параллельными аксонометрическим плоскостям. Обе секущие плоскости должны быть видимы (рис. 6). Линии штриховки сечений в аксонометрических проекциях наносят параллельно одной из диагоналей проекций квадратов, лежащих в соответствующих координатных плоскостях, как показано на рис. 10.

Рис. 10. Штриховка в аксонометрии, в сечениях

12

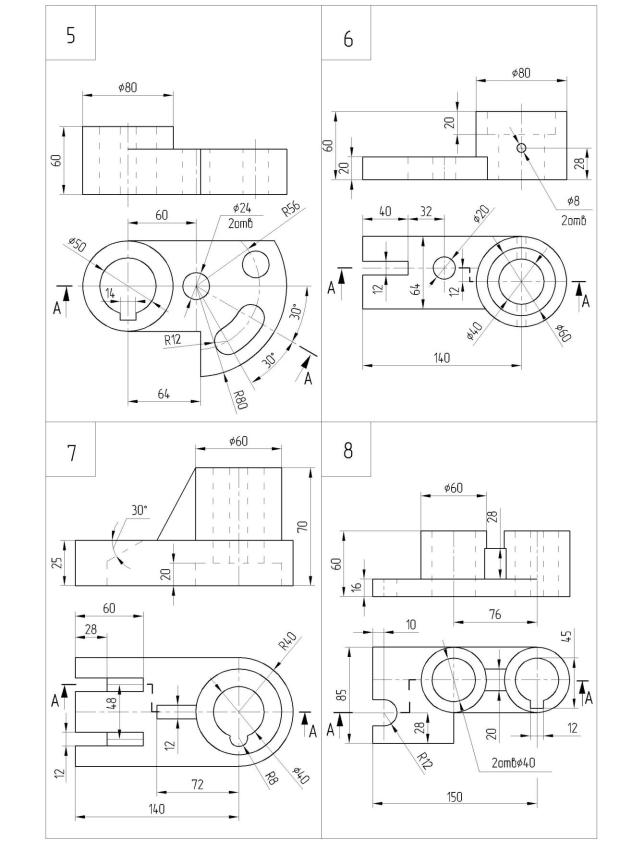

2.1. Индивидуальные задания по теме 1402 и 1503

13

14

15

16

17

18

2. СОЕДИНЕНИЯ РАЗЪЕМНЫЕ СТАНДАРТНЫМИ КРЕПЕЖНЫМИ ДЕТАЛЯМИ. Тема 3101

Цель задания знакомство с видами изделий, изучение разъемных соединений стандартными крепежными деталями и неразъемных соединений.

Стандарты Единой системы конструкторской документации (ЕСКД) устанавливают виды изделий.

Изделием называют любой предмет или набор предметов, подлежащих изготовлению на предприятии. Их подразделяют на виды: детали, сборочные единицы, комплексы и комплекты.

Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций, например, болт, гайка, шайба. Для изготовления детали достаточно выполнить рабочий чертеж детали – документ, содержащий изображение детали и все данные, которые необходимы для ее изготовления и контроля.

Сборочная единица – изделие, составные части которого соединяют между собой на предприятии-изготовителе сборочными операциями: свинчиванием, сваркой, пайкой, прессовкой. Например: cварной корпус, редуктор, автомобиль. Для изготовления сборочной единицы необходим сборочный чертеж и спецификация сборочной единицы. Сборочный чертеж и спецификация конструкторские документы, содержащие изображение сборочной единицы, сведения о ее составе и другие сведения, которые дают представление о расположении и видах соединений составных частей сборочной единицы. Все соединения можно разделить на разъемные и неразъемные.

Разъемные соединения можно многократно разъединять, не разрушая форму и размеры деталей. К таким соединениям относятся все резьбовые соединения, шпоночные, штифтовые и т.д.

Неразъемные соединения нельзя разобрать без повреждения соединяемых деталей. Это сварные и клепаные соединения, соединения пайкой и склеиванием и др.

При выполнении задания студенты должны изучить основные понятия, параметры и типы резьб по ГОСТ 11078-82 «Резьба. Термины и определения», уметь рассчитать стяжную длину болта, шпильки, винта, уметь чертить упрощенное изображение резьбы по ГОСТ 2.311-68 «Изображение резьбы», уметь вычертить конструктивное, упрощенное и условное изображения соединений болтом, шпилькой, винтом и трубного соединения. В задании нужно выполнить условное обозначение стандартных крепежных деталей входящих в соединения болтовое, шпилечное, винтовое и трубное.

Варианты индивидуальных заданий приведены в табл. 3. Типы и назначение резьб приведены в табл. 4 и 5.

19

Структура обозначения стандартных крепежных |

деталей следующая: |

|||||||||

Изделие |

А.2 М12 × 1,25 – 6g × 60. 58.35Х. |

Т4 6 |

|

ГОСТ |

||||||

1 |

2 3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 11 |

12 |

|

12.Номер стандарта

11. Толщина покрытия, мкм

10.Обозначение вида покрытия

9.Указания о применяемом материале

8. Класс прочности материала

7.Длина болта, винта, шпильки в мм

6.Поле допуска резьбы

5.Мелкий шаг

4.Номинальный диаметр резьбы

3.Исполнение

2.Класс точности

1.Наименование изделия

Между позициями 1 и 2, 9 и 10, 11 и 12 оставляют промежутки, равные ширине прописной буквы данного размера шрифта. Между позицией 2 и 3 ставят точку. Класс прочности материала (позиция 8) выбирается в зависимости от материала по ГОСТ 1759-70. Для характеристики механических свойств болтов, винтов, шпилек из сталей установлено 12 классов прочности, приведенных в табл. 2.

Пример условного обозначения болта: Болт 2М14 × 50.58 ГОСТ 7798-70

Болт второго исполнения, номинальный диаметр резьбы 14 мм, с крупным шагом, полем допуска 8g, стандартной длиной болта 50 мм, класс прочности материала 5.8, без покрытия, ГОСТ 7798-70. В условном обозначении не указывают: исполнение 1, крупный шаг, правое направление резьбы, отсутствие покрытия, поле допуска 8g и 7H.

Таблица 2

Классы прочности материалов

Марка материала |

|

Класс прочности материала |

||

|

|

|

||

|

для гаек |

для болтов, винтов, шпилек |

||

|

|

|

|

|

Ст 3 |

|

4 |

3.6 |

|

|

|

|

|

|

Сталь 20 |

5; |

8 |

4.6; |

5.8 |

|

|

|

|

|

Сталь 30; 35 |

|

6 |

5.6 |

|

|

|

|

|

|

Сталь 40 |

6; |

8 |

6.6; |

6.8 |

|

|

|

|

|

20