методичка

.pdfих концентрацию, и они остаются жидкими в состоянии равновесия.

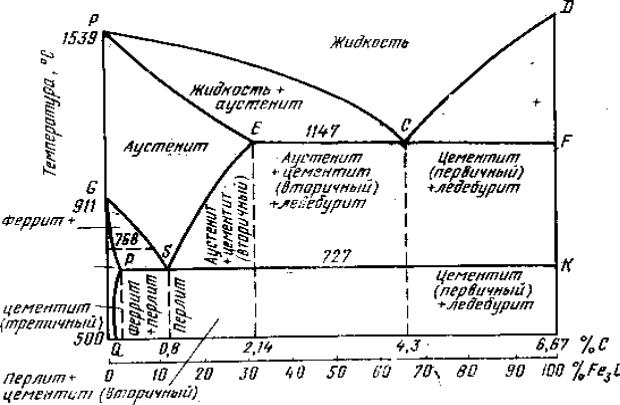

Между линиями АС и АЕС и линиями СД и СF сплавы двухфазны, состоят из твердой фазы и жидкости, и при этом число степеней свободы равно С = 2 – 2 + 1 = 1. Из вышесказанного следует, что система в данных областях располагает только одной степенью свободы, и для сохранения ее в равновесии можно менять лишь один фактор - либо температуру, либо концентрацию.

Две фазы и одна степень свободы имеются также во всех других областях диаграммы, кроме аустенитной, где между линиями АЕ и GSE система однофазна и располагает двумя степенями свободы С = 2 – 1 + 1 = 2.

Таблица 1. Основные фазовые превращения в железоуглеродистых сплавах

Обо- |

Фазовые превращения на линиях диа- |

Основные фазы |

|

значе- |

|||

ние ли- |

граммы (при охлаждении) |

|

|

ний |

|

|

|

1 |

2 |

3 |

|

А С |

Начало выделения аустенита из жид- |

Аустенит и |

жидкий |

|

кости |

сплав |

|

А Е |

Конец выделения аустенита из жид- |

Аустенит (А) и жид- |

|

|

кости |

кий сплав (Ж) |

|

Е С |

Конец выделения аустенита из жид- |

Аустенит (А), цемен- |

|

|

кости и образование ледебурита |

тит (Ц) и жидкий |

|

|

|

сплав (Ж) |

|

С Д |

Начало выделения цементита І из |

Цементит (Ц) и жид- |

|

|

жидкости |

кий сплав (Ж) |

|

С F |

Конец выделения цементита І из |

Жидкий сплав, це- |

|

|

жидкости и начало образования леде- |

ментит, аустенит |

|

|

бурита |

|

|

E C F |

Начало образования ледебурита из |

Жидкий сплав, ау- |

|

|

жидкости |

стенит, цементит |

|

G S |

Начало выделения феррита из аусте- |

Аустенит, феррит |

|

|

нита |

|

|

GP |

Конец выделения феррита из аусте- |

Аустенит, феррит, |

|

|

нита |

|

|

P S |

Конец выделения феррита из аусте- |

Аустенит, |

феррит, |

|

нита и образования перлита из аусте- |

цементит |

|

|

нита |

|

|

21

Продолжение таблицы 1

1 |

2 |

|

3 |

P S K |

Образование перлита из аустенита |

Аустенит, |

феррит, |

|

|

цементит |

|

S E |

Начало выделения цементита ІІ из |

Аустенит, цементит |

|

|

аустенита |

|

|

S K |

Конец выделения цементита ІІ из ау- |

Аустенит, |

цементит, |

|

стенита и образование перлита |

феррит |

|

P Q |

Начало выделения цементита ІІІ из |

Феррит, цементит |

|

|

феррита |

|

|

Рис. 2. Диаграмма состояния Fе - С

На диаграмме состояния системы Fе – С принято условное обозначение критических точек. Условно критические точки обозначаются буквой А с индексом (0, 1, 2, 3, 4, m).

Все превращения, происходящие в критических точках, приведены в таблице 2.

22

Таблица 2. Таблица критических точек железоуглеродистых сплавов

Крити- |

Линия |

Температур- |

Характер превращения |

ческая |

диа- |

ный интер- |

|

точка |

граммы |

вал, 0С |

|

А0 |

- |

210 |

Линия магнитного превращения |

|

|

|

цементита |

А1 |

PSK |

727 |

Линия перлитного превращения: |

|

|

|

при охлаждении аустенит превра- |

|

|

|

щается в перлит; при нагреве пер- |

|

|

|

лит превращается в аустенит |

А2 |

MO |

768 |

Линия магнитного превращения |

|

|

|

феррита |

А3 |

GS |

910…727 |

Линия превращения аустенита в |

|

|

|

феррит и феррита в аустенит при |

|

|

|

охлаждении и при нагреве соответ- |

|

|

|

ственно |

Аm |

SE |

727…1147 |

Линия выделения из аустенита це- |

|

|

|

ментита ІІ при охлаждении; при |

|

|

|

нагреве цементита ІІ растворяется |

|

|

|

в аустените |

Порядок выполнения работы и содержание отчета:

1.Рассмотреть под микроскопом исследуемую коллекцию шлифов. Определить структуры и сделать зарисовки.

2.Дать описание фаз и структурных составляющих углеродистых сплавов с указанием в них содержания углерода и механических свойств (твердость, прочность, пластичность).

3.Начертить диаграмму железо-углерод, указать на ней фазы и структурные составляющие.

4.Проанализировать характер превращения и построить кривые охлаждения для сплавов с содержанием углерода 0,6%, 1,0%, 3,5%, 4,5%.

5.На кривой охлаждения указать фазовые превращения для каждого участка температур.

Контрольные вопросы:

1.Что называется аустенитом, ферритом, цементитом, перлитом и ледебуритом?

2.Где находятся линии ликвидус, солидус, линии эвтектоидного и эвтектического превращений?

3.Что такое первичная и вторичная кристаллизации спла-

23

вов?

4.Чем вызвана вторичная кристаллизация в сплавах?

5.Почему диаграмма состояния сплавов железо – углерод построена до 6,67 % С?

6.Укажите основные фазы сплавов железо - углерод.

7.Укажите содержание углерода в феррите, цементите, перлите и ледебурите при комнатной температуре.

8.Какое практическое значение имеет диаграмма состояния сплавов железо – углерод?

Лабораторная работа № 4 ИЗУЧЕНИЕ СТРУКТУР, СВОЙСТВ И НАЗНАЧЕНИЙ

УГЛЕРОДИСТЫХ МАШИНОСТРОИТЕЛЬНЫХ СТАЛЕЙ

Цель работы: получить навыки в проведении микроанализа структуры углеродистых сталей, научиться определять по структуре примерное содержание углерода и марку стали, ее применения.

Оборудование и материалы:

1.Металлографический микроскоп.

2.Коллекция микрошлифов стали с различным содержанием углерода.

3.Плакаты "Химический состав и механические свойства сталей" и "Диаграмма железо – углерод".

Теоретические сведения

Сплавы железа с углеродом, содержащие менее 2,14 % углерода при малом содержании других элементов, называются углеродистыми сталями. Из всех материалов, применяемых в настоящее время и прогнозируемых в будущем, только сталь позволяет получать сочетание высоких значений различных механических характеристик и хорошую технологичность при сравнительно невысокой стоимости. Поэтому сталь является основным и наиболее распространенным конструкционным материалом.

1. Классификация сталей:

Углеродистые стали классифицируют по содержанию углерода, применению, способу производства, степени раскисления, по качеству выплавки и прочности.

По содержанию углерода:

24

1) доэвтектоидная сталь, содержащая до 0,83 % С, структура - феррит и перлит; 2) эвтектоидная, содержащая 0,83 % С, структура – перлит; 3) заэвтектоидная сталь, содержащая свыше 0,83 % С, структура перлит, окаймленный сеткой цементита вторичного.

По способу производства:

1)стали, выплавленные в электропечах; 2) в мартеновских печах; 3) кислородно-конвертерным способом.

По способу раскисления:

1)кипящие (кп); 2) полуспокойные (пс); 3) спокойные стали (сп).

По применению:

1)машиностроительные стали; 2) инструментальные стали; 3) строительные стали.

По качеству:

1)стали обыкновенного качества; 2) качественные стали;

3)высококачественные стали.

По прочности:

1) стали нормальной прочности (предел прочности менее 1000 МПа); 2) стали повышенной прочности (предел прочности менее 1500 МПа); 3) стали высокой прочности (предел прочности более 1500 МПа).

2. Маркировка сталей

Стали обыкновенного качества обозначаются сочетанием букв «Ст.» и цифрой от 0 до 6 (условный номер стали). Для всех сталей (кроме Ст 0) справедлива формула: % С = 0,07 х номер стали. Например, для стали Ст 3 %С = 0,07х 3 = 0,21. Марки сталей обыкновенного качества, их химический состав и степень раскисления регламентирует ГОСТ 380-2005.

Качественные углеродистые стали маркируют двузначными цифрами 05, 08, 10, 15,…85, указывающими среднее содержание углерода в сотых долях процента. Перед цифрами ставится слово ” сталь”.

При обозначении кипящей или полуспокойной стали в конце марки указывается степень раскисленности ”кп” или ”пс”. В случае спокойной стали степень раскисленности не указывается. В высококачественных конструкционных сталях после марки ставят букву «А». Например, сталь 40А – высококачественная углеродистая спокойная сталь, содержащая

0,40%С.

25

По содержанию углерода качественные углеродистые стали подразделяются на низкоуглеродистые ( 0,05 - 0,25 % С), среднеуглеродистые (0,3 – 0,5 % С) и высокоуглеродистые конструкционные (свыше 0,50 % С).

Низкоуглеродистые стали:

Ксреднеуглеродистым сталям относятся стали 05, 08, 10, 15, 20, 25. Низкоуглеродистые стали по назначению подразделяют на две подгруппы:

1. Стали 05, 08, 10 – малопрочные, высокопластичные; изза способности к глубокой вытяжке их применяют для холодной штамповки различных изделий. Без термической обработки в горячекатаном состоянии их используют для шайб, прокладок, кожухов и других деталей, изготавливаемых холодной деформацией и сваркой.

2. Стали 15, 20, 25 – цементуемые, предназначены для деталей небольшого размера (кулачки, толкатели, малонагруженные шестерни и т. п.), от которых требуются твердая, износостойкая поверхность и вязкая сердцевина. Поверхностный слой после цементации упрочняют закалкой в воде в сочетании с низким отпуском. Сердцевина из-за низкой прокаливаемости упрочняется слабо. Эти стали применяют также горячекатанными и после нормализации. Они пластичны, хорошо штампуются и свариваются; применяются для изготовления деталей машин и приборов невысокой прочности (крепежные детали, втулки, штуцеры и т. п.).

Среднеуглеродистые стали

Ксреднеуглеродистым сталям относятся стали 30, 35, 40, 45, 50, которые отличаются большой прочностью, но меньшей пластичностью, чем низкоуглеродистые. Их применяют после улучшения, нормализации и поверхностной закалки. В улучшенном состоянии – после закалки и высокого отпуска (структура сорбит) достигаются высокая вязкость, пластичность и, как следствие, малая чувствительность к концентраторам напряжений. После улучшения стали применяют для изготовления деталей небольшого размера, работоспособность которых определяется сопротивлением усталости (шатуны, коленчатые валы малооборотных двигателей, зубчатые колеса, маховики, оси и т. п.). При этом возможный размер деталей зависит от условий их работы и прокаливаемости. Для деталей, работающих на растяжение, сжатие (например, шатуны), необходимы одно-

26

родность свойств металла по всему сечению и, как следствие, сквозная прокаливаемость. Размер поперечного сечения таких нагруженных деталей ограничивается 12 мм. Для деталей, испытывающих главным образом напряжения изгиба и кручения (валы, оси и т. п.), толщина упрочненного при закалке слоя должна быть не менее половины радиуса детали. Возможный размер поперечного сечения таких деталей до 30 мм.

Высокоуглеродистые стали

Стали с высокой концентрацией углерода (стали 55, 60, 65, 70, 75, 80, 85), а также с увеличенным содержанием марганца (60Г, 65Г и 70Г) преимущественно применяют в качестве рессорно-пружинных. Их подвергают закалке и среднему отпуску (структура троостит) для получения высоких упругих и прочностных свойств (σв > 800 МПа). Стали используют для силовых упругих элементов – плоских и круглых пружин, рессор, упругих колец и других деталей пружинного типа.

Углеродистые (нелегированные) стали являются наиболее дешевыми сталями и составляют около 80 % объема продукции черной металлургии. Эти стали выплавляются различными способами в кислородных конвертерах, мартеновских печах и электропечах, что определяет содержание примесей и качество. Наилучшими свойствами обладает электросталь, более чистая по содержанию вредных примесей - серы и фосфора, а также газов и неметаллических включений. Она идет на изготовление более ответственных деталей.

3. Методика определение марок сталей

С увеличением содержания углерода в сталях увеличивается количество перлита и уменьшается количество феррита, следовательно, растут прочность и твердость, но уменьшается пластичность.

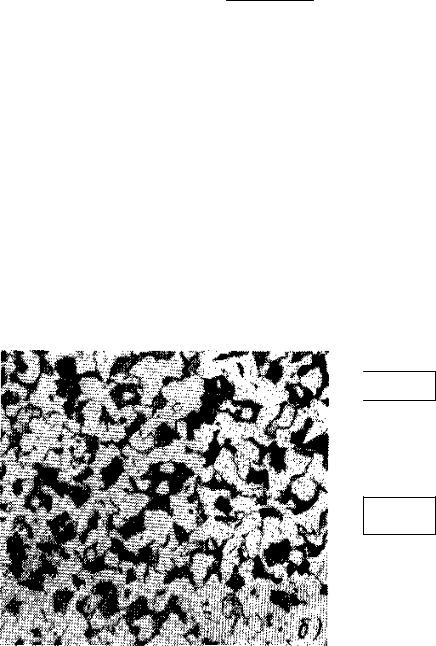

При рассмотрении структуры стали под микроскопом феррит - светлые включения вытянутой или округлой формы, перлит - темные включения. Структура феррита и перлита приведена на рис. 1.

По микроструктуре доэвтектоидной стали можно приблизительно определить содержание в ней углерода, для чего по микроструктуре нужно ориентировочно определить площадь (в процентах), занимаемую ферритом и перлитом.

В связи с тем, что в феррите растворено очень небольшое количество углерода, практически можно считать, что в доэв-

27

тектоидной стали весь углерод находится в перлите. Содержанием углерода в феррите пренебрегают. Для определения содержания углерода в стали по её структуре в равновесном состоянии используют формулу:

%С Fп 0,83% , 100 %

где Fп – площадь, занятая перлитом на шлифе; 0,83 – содержание углерода в перлите.

Например, в исследуемой стали (рис. 1) 60 % всей площади занято ферритом и 40 % площади занято перлитом. Содержание углерода в стали составит 0,33 %. Используя таблицы ГОСТа 1050-88 (приложение 1), находим, что указанному значению соответствует сталь 35. Определив марку стали, можно указать её свойства и применение. При изучении структуры стали под микроскопом необходимо обратить внимание на размер зерна, сравнивая видимое зерно со стандартной шкалой зернистости стали. Стали с баллом зерна от № 6 до № 8

– мелкозернистые и имеют хорошую ударную вязкость.

Феррит

Феррит

Перлит

Перлит

Рис. 1. Структура феррита и перлита.

Порядок выполнения работы и содержание отчета:

1. Изучить под микроскопом структуры полученной кол-

28

лекции углеродистых сталей.

2.Определитьвизуальносодержаниевструктуреперлита(%).

3.Рассчитать содержание углерода в стали, используя формулу 1.

4.Используя таблицы ГОСТа, определить марки стали.

5.Сделать зарисовку структур.

6.Привести участок диаграммы состояния ”железо - углерод”, относящейся к сталям, и указать на нем структурные области.

7.Привести графическую зависимость между механическими свойствами и содержанием углерода в сталях.

8.Используя справочный материал, указать механические свойства и применение сталей.

Контрольные вопросы:

1.Что такое сталь?

2.Как определить содержание углерода в стали?

3.Как зависит структура стали от содержания углерода?.

4.Что оказывает влияние на качество стали?.

5.Как влияет содержание углерода на технологические свойства и механические свойства стали?

6.Как классифицируются углеродистые стали по содержанию углерода и назначению?

7.В чем сущность процесса раскисления стали?

8.Приведите марку стали для холодной штамповки.

Лабораторная работа № 5 ИЗУЧЕНИЕ СТРУКТУР, СВОЙСТВ И НАЗНАЧЕНИЙ

ЧУГУНОВ

Цель работы: изучить микроструктуру чугунов; установить зависимость процесса графитизации от химического состава и скорости охлаждения отливок, научиться по структуре определять марки чугунов.

Оборудование и материалы:

1.Металлографические микроскопы.

2.Коллекция микрошлифов (белый, серый, ковкий и высокопрочный чугуны).

3.Плакаты: "Диаграмма железо – углерод", "Механиче-

29

ские свойства чугунов", "Чугуны". 4. Альбом микроструктур.

Теоретические сведения:

К чугунам относятся сплавы железа с углеродом, в которых содержание углерода составляет более 2,14%. При изучении диаграммы состояния сплавов железо – углерод следует обратить внимание, что в структуре чугунов присутствует эвтектика (ледебурит). Чугуны являются литейными сплавами, поэтому детали и заготовки из них получают только методами литья.

Чугуны – многокомпонентные сплавы, в которых помимо железаиуглеродасодержитсядостаточнобольшоеколичествокремния

(0,5-3,5%),марганца(0,4-1,4%),фосфораисеры(0,1-0,4%).

Особенностью чугунов является то, что в зависимости от химического состава и скорости охлаждения углерод в структуре может выделяться в химически связанном состоянии в виде цементита или в свободном состоянии в виде графита. Этот процесс называется процессом графитизации. Основное влияние на процесс графитизации оказывают: химический состав и скорость охлаждения сплава.

При быстром охлаждении сплава и высоком содержании марганца чугун кристаллизируется с образованием в структуре цементита. При медленном охлаждении и достаточно высоком содержании углерода и кремния чугун кристаллизируется с образованием графита

Механические свойства чугунов зависят от структуры металлической основы (ферритная или перлитная), формы и размеров графитовых включений.

По степени графитизации чугуны делятся на:

1.Белые чугуны, в которых углерод находится в виде цементита и присутствует эвтектика (ледебурит);

2.Половинчатые (отбеленные) чугуны, в которых часть углерода находится в виде цементита, а часть выделяется в виде графита;

3.Графитизированные чугуны, в которых углерод выделен в виде графита и отсутствует ледебурит.

30