- •1. ЭльборИмеет наивысшие после алмаза твердость и абразивную способность; обладает высокой теплостойкостью и повышенной хрупкостью; инертен к железу

- •9. Попутное фрезерование

- •10. Служат для образования отверстия в различных материалах и делятся на спиральные, с прямыми канавками, перовые, для глубокого, кольцевого сверления и центровочные (рис. 5.1).

- •13. Режущий инструмент

- •17. Виды главного движения в металлорежущих станках

- •31. Отрезной резец.

- •34. Образование стружки

- •Твердость абразивного инструмента

- •51. Друзья сегодня расскажу про такой инструмент как фреза торцевая. Название фрезы само за себя говорит, что фреза торцевая работает торцом.

- •Общий поправочный коэффициент на скорость резания

- •56. Влияние сил при фрезеровании

34. Образование стружки

![]() Образование

стружки происходит различно для вязких

и для хрупких металлов.

Образование

стружки происходит различно для вязких

и для хрупких металлов.

![]() Рассмотрим

процесс образования стружки при

обработке вязких металлов (мягкая

сталь, медь, алюминий). Инструмент в

момент начала врезания (рис 55, а)

вдавливается з обрабатываемую заготовку

по направлению стрелки и передней

поверхностью сжимает металл. При этом

сжатие, как это было установлено русским

ученым проф. И. А. Тиме в 1865—1870 гг., впервые

в мире научно обосновавшим законы

резания, распределяется не на весь

снимаемый слой дбвге,

а только на часть его абвг.

Сжатие вызывает сначала упругие

деформации металла, но как только

давление на площадку бв (рис.

55, б) превысит сопротивление срезу

площадки аб,

деформации становятся пластическими,

и элемент стружки абвг сдвинется

по направлению ба,

а резец начнет сжимать следующий слой

(рис. 55, в).

Рассмотрим

процесс образования стружки при

обработке вязких металлов (мягкая

сталь, медь, алюминий). Инструмент в

момент начала врезания (рис 55, а)

вдавливается з обрабатываемую заготовку

по направлению стрелки и передней

поверхностью сжимает металл. При этом

сжатие, как это было установлено русским

ученым проф. И. А. Тиме в 1865—1870 гг., впервые

в мире научно обосновавшим законы

резания, распределяется не на весь

снимаемый слой дбвге,

а только на часть его абвг.

Сжатие вызывает сначала упругие

деформации металла, но как только

давление на площадку бв (рис.

55, б) превысит сопротивление срезу

площадки аб,

деформации становятся пластическими,

и элемент стружки абвг сдвинется

по направлению ба,

а резец начнет сжимать следующий слой

(рис. 55, в).

![]() Вследствие

сжатия образовавшийся элемент стружки

слегка поворачивается около точки б, и

таким образом получается изогнутая

стружка, одна сторона которой, прилегающая

к резцу,. совершенно гладкая, а другая

— зазубренная, в виде пилы (рис. 56, а).

Такую стружку, получающуюся от постепенного

скалывания элементов снимаемого слоя,

проф. И. А. Тиме назвал стружкой

скалывания.

Вследствие

сжатия образовавшийся элемент стружки

слегка поворачивается около точки б, и

таким образом получается изогнутая

стружка, одна сторона которой, прилегающая

к резцу,. совершенно гладкая, а другая

— зазубренная, в виде пилы (рис. 56, а).

Такую стружку, получающуюся от постепенного

скалывания элементов снимаемого слоя,

проф. И. А. Тиме назвал стружкой

скалывания.

![]() При

обработке хрупких металлов (чугун,

бронза, закаленная сталь) резец сначала

углубляется в заготовку таким же образом,

как при резании вязких металлов, но

после некоторого углубления резца

элемент стружки не скалывается, а

отламывается, причем образующийся перед

кромкой резца элемент (рис. 57, а) имеет

форму, отличную от стружки скалывания.

Обычно при этом вырывается часть металла,

лежащая ниже вершины острия резца (рис.

57, б), вследствие чего обработанная

поверхность получается недостаточно

гладкий

При

обработке хрупких металлов (чугун,

бронза, закаленная сталь) резец сначала

углубляется в заготовку таким же образом,

как при резании вязких металлов, но

после некоторого углубления резца

элемент стружки не скалывается, а

отламывается, причем образующийся перед

кромкой резца элемент (рис. 57, а) имеет

форму, отличную от стружки скалывания.

Обычно при этом вырывается часть металла,

лежащая ниже вершины острия резца (рис.

57, б), вследствие чего обработанная

поверхность получается недостаточно

гладкий

![]() Получающаяся

при обработке хрупких металлов стружка

состоит из элементов неправильной

формы, не связанных друг с другом и

похожих на чешуйки (см. рис. 56, в). На

стороне, соприкасавшейся с резцом, она

имеет неровную поверхность, а на другой

стороне — гладкую вогнутую поверхность.

Проф. И. А. Тиме назвал такую стружку стружкой

надлома.

Получающаяся

при обработке хрупких металлов стружка

состоит из элементов неправильной

формы, не связанных друг с другом и

похожих на чешуйки (см. рис. 56, в). На

стороне, соприкасавшейся с резцом, она

имеет неровную поверхность, а на другой

стороне — гладкую вогнутую поверхность.

Проф. И. А. Тиме назвал такую стружку стружкой

надлома.

![]() В

случае обработки металлов с малыми

подачами и при небольших глубинах

резания, но с большой скоростью отдельные

элементы в стружке как бы сливаются и

образуют так называаемую сливную стружку

(см. рис. 56, б).

В

случае обработки металлов с малыми

подачами и при небольших глубинах

резания, но с большой скоростью отдельные

элементы в стружке как бы сливаются и

образуют так называаемую сливную стружку

(см. рис. 56, б).

39. На рис. 2 показана схема образования стружки при резании материалов. Заготовка и резец закреплены на станке. Резец, установленный на некоторую глубину резания, перемещается под действием силы, передаваемой станком. При резании пластичных материалов различают следующие фазы образования элемента стружки (по И. А. Тиме). В начале резания происходит соприкосновение резца с обрабатываемой заготовкой (рис. 2, а). Затем резец своей вершиной вдавливается в материал (рис. 2, б), который претерпевает деформацию сдвига. Дальнейшее внедрение резца преодолевает силы сцепления между отделяемым слоем и основным материалом и приводит к скалыванию (или сдвигу) первого элемента стружки (рис. 2, в). Затем резец, продолжая движение, отделяет от основной массы материала последующие элементы стружки (второй, третий ит. д.). Цифрами 1, 2, 3, ..., 10 (рис. 2, в, г,) показаны последовательно образуемые элементы стружки. Срезанный в виде стружки слой металла может иметь различный вид в зависимости от условий обработки, обрабатываемого материала и других факторов. Различают следующие виды стружек (рис. 3). Стружка надлома (рис. 3, а) получается при обработке хрупких материалов (чугуна, бронзы и др.). Частицы стружки не связаны между собой. Даже при обработке стали с большими подачами и очень малыми скоростями резания образуется стружка надлома. Стружка скалывания (рис. 3, б) образуется при обработке стали со средними скоростями резания. Сторона стружки, которая касалась передней поверхности инструмента (прирезцовая сторона), гладкая, блестящая, а внешняя сторона — с зазубринами. Сливная стружка (рис. 3, в) получается при резании пластичных материалов (медь, алюминий, сталь и др.) с большими скоростями резания. Стружка имеет вид ленты, завивающейся в плоскостную или винтовую спираль (при точении), или отдельных стружек (при фрезеровании) без зазубрин, свойственных стружке скалывания

40. Форма стружки при фрезеровании цилиндрической фрезой

При фрезеровании цилиндрической фрезой (рис. 321) зуб фрезы снимает слой металла в виде завитка, сечение которого по форме напоминает запятую. Срезаемый слой материала (заштрихован на рис. 321), ограниченный двумя дугами радиуса, равного половине диаметра фрезы, имеет переменную толщину. Эта схема фрезерования относится также к работе дисковыми, фасонными и отрезными фрезами, а равно концевыми фрезами при фрезеровании их цилиндрической поверхностью.

Срезаемый при фрезеровании слой металла, превращаясь в стружку, деформируется, т. е. размеры стружки не равны размерам снятого слоя: стружка получает усадку по длине и увеличивается по толщине. На рис. 322, а показана усадка стружки при строгании: длина стружки меньше длины прохода резца, а толщина стружки больше толщины срезаемого слоя, или среза. На рис. 322, б показана усадка стружки при фрезеровании, — толщина стружки больше толщины среза.

41. Методика расчета режимов резания при сверлильных работах

При сверлильных работах рекомендуется задавать режимы исходя из мощности используемого оборудования. Наиболее удобный материал режущего инструмента – быстрорежущая сталь (Р18, Р6М5). Подачи при сверлильных работах вычислять по формуле:

![]()

S- подача, мм/об

D- диаметр сверла, мм

С- коэффициент, зависящий от обрабатывемого материала и иных технологических факторов (чистота поверхности, наличие дальнейшей обработки и т.д) (таблица 1)

Kls- коэффициент на подачу, зависящий от условия выхода стружки

42. Элементы режимов резания при фрезеровании

Скорость резания U = П × D × n / 1000 (м/мин), где П=3,14.., D — диаметр фрезы (мм), n — частота вращения фрезы (об/мин), 1000 -- коэффициент перевода (мм) в (м)

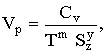

43. Скорость резания, м/мин, определяется по формуле

(2.50)

(2.50)

где ![]() –

коэффициент, зависящий от качества

обрабатываемого материала, материала

режущей части инструмента, условий

резания и т. д.; Т – период стойкости

протяжки, мин.

–

коэффициент, зависящий от качества

обрабатываемого материала, материала

режущей части инструмента, условий

резания и т. д.; Т – период стойкости

протяжки, мин.

Значения ![]() и

показателей степени m и y приведены

в табл. 2.26.

и

показателей степени m и y приведены

в табл. 2.26.

Величина ![]() должна

быть в пределах интервала скорости,

указанных в паспорте выбранного станка

должна

быть в пределах интервала скорости,

указанных в паспорте выбранного станка

44. Одним из факторов, влияющих на прочность приваривания стружки к передней поверхности зуба фрезы, является давление стружки на инструмент; чем меньше давление, тем меньше прочность приваривания. Чем меньше расстояние от траектории движения режущей кромки до заготовки на выходе зуба ( расстояние К), тем меньше толщина среза на выходе Й2, давление в этот момент, прочность приваривания стружки, разрушается и изнашивается зуб, тем выше стойкость, а следовательно, допускаемая скорость резаппя н производительность. [3]

При обработке незакаленных углеродистых и легированных сталей, когда процесс резания протекает более спокойно, центр давления стружки отстоит дальше от режущей кромки и имеет место большое истирающее действие сходящей стружки по передней поверхности инструмента, необко-димо применять сплавы титановольфрамовой группы, которые по сравнению со сплавами вольфрамовой группы более тверды и износоустойчивы, но менее вязки. [4]

При правом вращении шпинделя станка зубья развертки должны быть левыми, чтобы развертка не втягивалась в отверстие давлением стружки. [5]

Явление износа исследователи объясняют истирающим воздействием твердых частиц обрабатываемого металла, а также тем, что в результате давления стружки в условиях высоких температур она стремится прилипать, привариваться к передней поверхности резца, отрывая от этой поверхности отдельные частицы. [6]

При обычном правом вращении шпинделя станка винтовые зубья развертки должны быть левыми, чтобы развертка не увлекалась в отверстие давлением стружки. [7]

Лунка на передней грани начинает образовываться на некотором расстоянии от режущей кромки в том месте, п е находится центр давления стружки на переднюю грань. [8]

Отрицательный передний угол не только изменяет характер деформации пластинки ( что повышает ее прочность), но также содействует и удалению центра давления стружки от режущей кромки, что особенно важно при ударной нагрузке

45. Чистовые проходные резцы применяют для сравнительно точной обработки (4—7-го классов чистоты), при которой на обработанной плоскости неровности обнаруживаются лишь соответствующими приборами. Глубина резания при работе чистовыми резцами составляет 0,05—1,5 мм. Они бывают нормальные, предназначенные для строгания с малыми подачами, широкие — для строгания с большими подачами, доходящими до 25—30 мм за один рабочий ход. Подрезные резцы служат для подрезания уступов, а иногда для строгания вертикальных и наклонных плоскостей. Они бывают правые и левые.

Прорезные резцы служат для прорезания канавок, пазов, выемок.

Отрезные резцы служат для разрезания заготовки на части, по сравнению с прорезными резцами у них головки длиннее. Фасонные резцы служат для обработки фасонных поверхностей, их форма зависит от обрабатываемой поверхности. Галтельный резец, являясь фасонным резцом, в основном предназначается для обработки криволинейных поверхностей

46. В этой статье я кратко расскажу об основных характеристиках описывающих строение шлифовального круга, как они влияют на процесс шлифования и на что нужно обращать внимание при выборе шлифовального круга. Речь в основном будет идти о шлифовальных кругах из электрокорунда и карбида кремни с керамической связкой. Основные составляющие шлифовального круга:

-

Зёрна абразивного материала. Чаще всего применяется электрокорунд различных марок, карбид кремния (карборунд), эльбор (кубический нитрид бора, кубонит), алмаз (искусственный и природный). Далее речь будет идти в основном о кругах из электрокорунда и карбида кремния с керамической связкой. Собственно зёрна и выполняют всю полезную работу - т. е. срезают стружку с обрабатываемого материала.

-

Связка - вещество скрепляющее зёрна абразива в единое целое.

-

Поры - пространство между зёрнами, незаполненное связкой.

-

В некоторых кругах также могут присутствовать специальные пропитки улучшающие условия резания, повышающие стойкость круга, снижающие температуру в зоне резания. Такие круги называют “импрегнированными”.

47. Процесс резания характеризуется силовым воздействием инструмента на заготовку, в результате чего в зоне их контакта происходит деформирование, а также разрушение поверхностного слоя заготовки - снятие стружки. Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы R, приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости резания u. Работа, затрачиваемая на деформирование и разрушение материала заготовки, расходуется на упругую и пластическую деформации металла, его разрушение, а также на преодоление сил трения инструмента о заготовку и стружку. Заготовку закрепляют для уравновешивания силового воздействия со стороны инструмента, т.е. прикладывают к ней силы со стороны приспособления. В результате образуется замкнутая система, состоящая из станка, приспособления, заготовки и инструмента. На рис. 11.1 показана схема действия сил при обработке цилиндрической заготовки. Значение силы резания и ее положение в пространстве зависят от физико-механических свойств материала обрабатываемой заготовки, толщины снимаемого слоя, скорости резания, величины подачи, геометрических размеров режущей части инструмента и других факторов. Для удобства расчетов используют не равнодействующую силу резания R, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям - координатным осям металлорежущего станка. Главная (тангенциальная) составляющая силы резания Рz действует в плоскости резания в направлении оси Z. По силе Pzопределяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба в плоскости XOZ, изгибающий момент, действующий на стержень резца, а также ведут динамический расчет механизмов коробки скоростей станка. Порадиальной составляющей силы резания Рy определяют величину деформации изгиба заготовки в плоскости XOY и величину упругого отжатия резца от заготовки. По осевой составляющей силы резания Рx рассчитывают механизм подачи станка и изгибающий момент, действующий на стержень резца. По деформации заготовки от сил Рz и Рy рассчитывают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По значению суммарного изгибающего момента от сил Рz и Рx рассчитывают стержень резца на прочность и т.д. Соотношения между составляющими силы резания не постоянно. Например, при резании сталей вновь заточенными резцами имеют место соотношения Рx/Рz »1/3; Рy/Рz »1/4. Износ задней поверхности резца существенно влияет на значения Рx, Рy , Рz, и за период стойкости они постоянно возрастают. При увеличении глубины резания и подачи растет площадь сечения срезаемого слоя, что вызывает возрастание всех составляющих силы резания. Однако результаты многочисленных экспериментов, проведенных при точении различных материалов, свидетельствуют, что во всех случаях глубина резания влияет на составляющие силы резания сильнее, нежели подача. При обработке большинства металлов и сплавов увеличение скорости резания приводит к уменьшению силы резания. Геометрические размеры резца оказывают влияние на силы резания. Наиболее важным параметром является передний угол, увеличение которого приводит к снижению силы резания, но снижает прочность режущей кромки инструмента и может привести к его поломке.

48. Структура абразивного инструмента характеризуется содержанием абразивного материала в единице его объема, выраженным в процентах.

VЗ + VС + VП = 100 %, где VЗ, - объем зерна, VС - объем связки, VП-объем пор.

Определяющим параметром структуры является объем VЗ.

С увеличением структуры на один номер объем зерен уменьшается на 2%, расстояние между зернами и размер отдельных пор увеличиваются, однако при сохранении одинаковой твердости инструмента объем связки также увеличивается на 2%, при этом объем пор остается неизменным. Таким образом, абразивные инструменты, имеющие одинаковые зернистость и твердость, но разные структуры, различаются между собой по степени сближения абразивных зерен.

Структуру, обозначенную № 1...4, принято называть закрытой (плотной), № 4...8 - средней, № 9...12 и выше (до 16) - открытой. Чем больше номер структуры, тем больше расстояние между зернами, т. е. структура более открытая.

Абразивные инструменты открытой структуры имеют улучшенные условия отвода стружки, меньшее тепловыделение. Наиболее эффективно их применение при обработке вязких металлов, а также металлов, склонных к прижогам и трещинам.

Помимо шлифовальных кругов с заранее заданной структурой, на керамической связке изготовляются круги, отличающиеся повышенной пористостью (величина пор до 2-3 мм) и получившие название высокопористых. Поры в таких кругах создаются различными наполнителями (порообразователями), выгорающими в процессе термической обработки (пластмасса, уголь, древесная мука и т.д.). Объемная масса высокопористых кругов значительно меньше, чем обычных, в результате чего они при тех же размерах, что и обычные, легче и требуют меньшего расхода энергии на вращение.

Высокопористый круг лучше охлаждается поступающим в процессе работы воздухом. Установлено, что скорость воздуха в зоне резания при вращении высокопористого круга на 25-35% больше, чем при вращении обычного, что позволяет работать с большей глубиной резания и с меньшей опасностью прижога обрабатываемой детали. Наличие большого количества крупных пор, а также увеличенная скорость воздушной струи в процессе работы абразивного инструмента создают лучшие условия для удаления стружки и уменьшают возможность застревания ее в порах, тем самым исключая так называемое «засаливание» рабочей поверхности абразивного инструмента.

При обработке мягких и вязких материалов (красной меди, алюминия, пластмассы, дерева, резины, кожи и т. п.) рабочая поверхность высокопористого абразивного инструмента дольше остается работоспособной и реже требует правки. Высокопористые круги по сравнению с обычными имеют примерно в 1,5 раза меньший удельный износ.

При заказе высокопористых кругов следует сообщать заводу-изготовителю условия их применения и требования, предъявляемые к выполняемой операции. Высокопористые круги следует заказывать зернистостью на 1-3 номера мельче, чем обычно. Например, если применяется структурный круг зернистостью 40, то высокопористый следует заказывать зернистостью 25 или 16.