Конструктивные элементы, таблицы

.pdfПри выполнении чертежа зубчатого колеса рассчитывают диамет-

ры вершин dа и впадин d f по приведенным выше формулам.

6. Заполняют основную надпись и окончательно оформляют чер-

теж.

Пример выполнения чертежа зубчатого колеса показан на рисунке

П 6.

8 ЧЕРТЁЖ КОРПУСА

На главном виде корпус изображают в том положении, которое он занимает в изделии, что обычно соответствует горизонтальному распо-

ложению главной привалочной плоскости и положению заготовки во время её отливки (штамповки). Количество изображений определяется формой детали. Для несложных корпусов достаточно два изображения, сложные корпуса требуют 3…5 и более изображений.

Как правило, сложная конфигурация поверхностей корпусной детали образуется в процессе заготовительных операций: литья, ковки, штамповки. Механически обработанные поверхности имеют более простую форму (рисунок П 7).

При выполнении эскиза или чертежа детали типа «Корпус» не-

обходимо обратить внимание на следующее:

1)все изображения должны быть согласованы между собой проекционной связью. Разрезы, дополнительные виды, сечения, выносные элементы обозначены и надписаны (если это требуется) в соответствии с ГОСТ 2.305 – 68;

2)наружные стенки корпуса должны быть равными по толщи-

не, либо иметь равномерное нарастание массивности. Внутренние стен-

ки должны быть тоньше внешних на 10…20%, так как внешние по-

верхности остывают быстрее, чем внутренние при охлаждении отливки.

Толщина стенок в зависимости от материала приведена в таблице

10 и выбирается в зависимости от приведенного габарита L, который определяется по формуле

L = (2t + b + h) / 3,

где t - длина, b- ширина, h - высота. Таблица 10 – Толщина стенок корпусов, мм

|

|

Бронза |

Бронза |

Алюми- |

|

|

Чугун |

Сталь |

безоло- |

ниевый |

Латунь |

||

оловянная |

||||||

|

|

|

вянная |

сплав |

|

|

2,5…25 |

5…30 |

3…6 |

6…8 |

3…5 |

6…8 |

71

Неравномерность толщины стенок в реальной детали считают производственными отклонениями и на чертеже или эскизе не отражают;

3) заготовка литой детали должна иметь по возможности простые формы. Общим критерием этого требования является

отсутствие на заготовке Рисунок 92 теневых мест

(рисунок 92).

4) для того, чтобы деталь не имела внутренних напряжений и литейных дефектов, необходимо осуществлять плавный переход от одной толщины стенки к другой, с помощью галтелей или клинового перехода, а также – закруглений. На рисунке 93 приведены нормы, по которым выполняют галтели и радиусы закруглений внешних и внутренних углов;

Рисунок 93

72

5) в крупногабаритных деталях выполняются конструктивные уклоны, которые на чертежах рекомендуется обозначать (рисунок 94);

Рисунок 94

6) если деталь имеет несколько обрабатываемых поверхностей,

то их рекомендуется располагать в одной плоскости. Это ускоряет обработку и не требует переналадки станка (рисунок 95);

Рисунок 95

7) с целью уменьшения площади обработки и улучшения контакта сопрягаемых поверхностей деталей привалочную плоскость рекомендуется выполнять не сплошной (рисунки 95, 96);

Рисунок 96

73

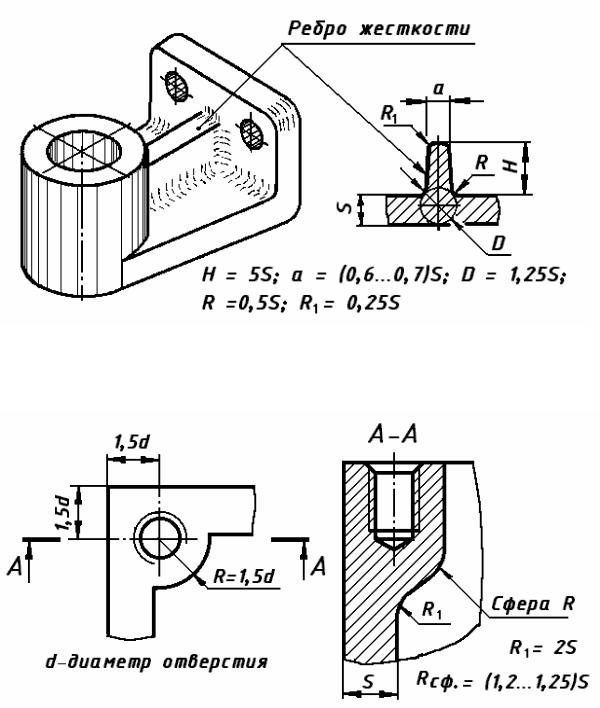

8) для увеличения механической прочности и жесткости конструкции служат ребра жесткости, представляющие собой пластинчатые выступы на внутренней или наружной поверхности литой, штампованной или сварной детали (рисунок 97);

Рисунок 97

9) приливы под шпильки и винты рекомендуется выполнять по приведенным ниже нормам (рисунок 98);

Рисунок 98

10) для усиления детали в местах установки крепежных болтов, шпилек, винтов служат бобышки. Бобышки и платики облегчают механическую обработку опорных поверхностей (рисунок 99);

74

Рисунок 99

11) в производственных условиях на деталь типа «Корпус» выполняют два чертежа: один чертёж на заготовку (отливку, штамповку), а другой – на механическую обработку. В учебном чертеже при-

сутствуют элементы обоих этих чертежей.

Согласно ГОСТ 2.307 – 68 на чертеже литой детали по каждому координатному направлению указывают не более одного размера, связывающего механически обрабатываемые поверхности с поверхностями, не подвергаемые механической обработке (см. рисунок 44).

Поскольку большинство поверхностей корпуса механически не об-

работаны, в правый верхний угол чертежа выносится знак  , что требует обозначения шероховатости всех механически обработанных поверхностей непосредственно на поле чертежа.

, что требует обозначения шероховатости всех механически обработанных поверхностей непосредственно на поле чертежа.

Втехнических требованиях чертежа оговаривают формовочные уклоны и радиусы закруглений, не указанные на изображениях чертежа.

На рисунке П 7 показан пример выполнения чертежа детали типа «Корпус», изготовленной отливкой из чугуна с последующей обработкой на металлорежущих станках.

На этом чертеже выполнены три вида: главный вид с фронтальным

иместными разрезами, вид сверху и вид слева с профильным разрезом. Кроме того, изображен выносной элемент, позволяющий пояснить форму и размеры канавки для выхода шлифовального круга.

Вданном примере чистовыми технологическими размерными базами служат главная привалочная плоскость и ось верхней цилинд-

рической поверхности. Они связаны между собой размером 35 мм. Черновая база связана с чистовой технологической базой размером 8 мм.

Параметры шероховатости механически обработанных поверхностей указаны в соответствии с примерами приведенными в таблице П 46.

Литые поверхности имеют шероховатость, обозначенную знаком  . В технических требованиях указана величина литейных уклонов и

. В технических требованиях указана величина литейных уклонов и

радиусов.

75

9 ЧЕРТЕЖИ ТИПОВЫХ ДЕТАЛЕЙ (ПРИЛОЖЕНЕ 1)

Рисунок П 1

76

Рисунок П 2

77

Рисунок П 3

78

Рисунок П 4

79

Рисунок П 5

80