Конструктивные элементы, таблицы

.pdf

Таблица 8 – Размеры лысок и квадратов хвостовиков по ГОСТ 9563 - 60, мм

Диаметр хво- |

Размер квад- |

h |

n |

||

стовика, d |

рата, |

а |

|||

|

|

||||

9 |

7 |

|

10 |

7 |

|

10 |

8 |

|

11 |

7 |

|

11 |

9 |

|

12 |

7 |

|

12 |

10 |

|

13 |

9 |

|

14 |

11 |

|

14 |

9 |

|

16 |

12 |

|

15 |

9 |

|

18 |

14,5 |

|

17 |

11 |

|

20 |

16 |

|

19 |

11 |

|

25 |

20 |

|

23 |

11 |

|

28 |

22 |

|

25 |

11 |

|

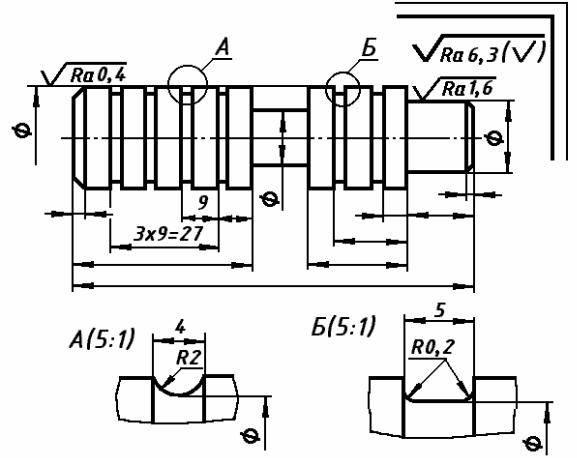

5.8 Канавки для выхода шлифовального круга

Канавки регламентированы ГОСТ 8820 – 69 и показаны на рисунках 82, 83, 84. Размеры канавки для выхода шлифовального круга опре-

деляются в зависимости от диаметра вала или втулки (см. рисунки

82, 83,84 и таблицу П 27) и оформляются на чертежах в виде выносного элемента с подробностями не указанными на основном изображении (см. выносные элементы А).

Рисунок 82

61

Рисунок 83 – Канавки для внутреннего шлифования:

а) по цилиндру; б) по торцу; в) по торцу и цилиндру

Рисунок 84 – Канавки для наружного шлифования:

а) по цилиндру; б) по торцу; в) по торцу и цилиндру

62

На рисунке 85 показана форма, а в таблице П 42 приведены размеры канавок под уплотнительные (сальниковые) войлочные кольца.

Сальниковые войлочные кольца изготавливаются из грубошерстного (ГОСТ 6418 - 81), полугрубошерстного (ГОСТ 6308 - 71), тонкошерстного (ГОСТ 288 - 72) войлока.

Пример обозначения кольца из грубошерстного войлока с размерами D =52 мм, d = 39 мм, b = 5 мм (для уплотнения штока c диаметром db = 40 мм):

Кольцо СГ 52 – 39 – 5 ГОСТ 6418 - 81

МН 180 - 61

Рисунок 85

5.9 Канавки, посадочные места для установки стопорных и других колец

Втаблицах П 29, П 30, П 31, П 32, П 33, П 34, П 35, П 36, П 37,

П38, П 39, П 40, П 41, П 49, П 50, П 53 приведены форма и размеры канавок, проточек, посадочных мест для установки запорных, стопорных, упорных, резиновых колец, манжет.

Размеры проточек, канавок, посадочных мест на чертежах наносят на изображениях в виде соответствующих выносных элементов. Например, чертежи масляных уплотнительных канавок выполняют на поверхностях валов (золотников) в гидроцилиндрах и клапанах высокого давления следующим образом (см. рисунок 86): выполняются выносные

элементы А (5:1), Б (5:1), на которых изображают конструктивные подробности формы поверхностей канавки и её размеры.

63

Рисунок 86

Рабочие чертежи валов приведены на рисунках П 2 и П 3. Для деталей типа «Вал» главный и обычно единственный вид располагают так, чтобы ось вала занимала горизонтальное положение, т. е. параллельное основной надписи чертежа. Такое изображение соответствует положению детали при обработке на токарном станке. Информацию о глубине шпоночного паза и форме хвостовика дают соответствующие сечения. О форме и размерах канавок для выхода шлифовального круга и проточек для выхода резца при нарезке резьбы на токарном станке можно судить по выносным элементам В (5 :1) и Г (4 :1) (рисунок П 2).

6 ЧЕРТЁЖ ДЕТАЛИ ТИПА «КРЫШКА»

Крышкой называется чашеобразная или плоская деталь, закрывающая с торца корпус.

Заготовки крышек могут быть отливками, поковками, прокатом соответствующего сортамента.

Характерная особенность крышек – наличие у них конструктивных элементов, необходимых для соединения с другими деталями (резьбы, отверстий под крепежные изделия), а также - привалочных плоскостей, по которым они соприкасаются со смежными деталями. Некоторые

64

крышки имеют канавки под уплотнительные кольца, бобышки, приливы и др.

Крышки, изготовленные литьем, у которых обрабатывается только привалочная плоскость и цилиндрическая поверхность, по которой они соприкасаются со смежной деталью, принято изображать на чертеже так, чтобы основная обработанная плоскость располагалась параллельно горизонтальной плоскости проекций (рисунки 87, П5). На рисунке 87 в качестве главного вида принят фронтальный разрез, дающий достаточно полное представление о форме и размерах крышки. В качестве литейных баз приняты верхний необработанный торец крышки и ось поверхности выступа Ø41, а в качестве конструкторских баз – опорный торец крышки и ось поверхности Ø44 (совпадает с литейной базой). В принятом варианте выбора баз и нанесения размеров габаритный размер 16 крышки является одновременно размером между литейной и конструкторской базами в вертикальном направлении. В других направлениях литейные и конструкторские базы совпадают.

1.Неуказанные литейные радиусы 3…5 мм.

2.Формовочные уклоны по ГОСТ 3212 – 92.

Рисунок 87

Главный вид для крышек с резьбой и большим количеством по-

верхностей, которые подвергаются механической обработке, должен со-

ответствовать положению крышки при обработке на токарном стан-

ке, т. е. ось крышки располагают горизонтально (см. рисунок П 4).

65

Для крепления крышки к корпусу с помощью крепежных деталей используют фланец.

6.1 Фланец

Фланец – расширенная часть детали в виде диска (пластины) с отверстиями для винтов, болтов или шпилек. При изготовлении фланцев применяются различные технологические процессы – литьё и обработка на станках. Следует учитывать эту особенность изготовления детали, поскольку после отливки не все поверхности её подлежат механической обработке.

Фланцы бывают круглой, овальной, треугольной, прямоугольной и других форм (рисунок 88).

Рисунок 88

6.2 Формовочные уклоны

Все поверхности литой детали, перпендикулярные к плоскостям разъёма формы, имеют формовочные уклоны, которые выполняются на модели для облегчения извлечения её из формы. Формовочные уклоны не превышают 30. Информация о них на чертежах дается в технических условиях (ТУ) записью по форме (см. рисунки П 4, П 5, П 7):

«Формовочные уклоны по ГОСТ 3212 - 92».

66

7 ЧЕРТЕЖ ЗУБЧАТОГО КОЛЕСА

Зубчатые передачи занимают одно из основных мест среди механических передач и являются важной составной частью большинства со-

временных машин и приборов. Основная деталь зубчатой передачи –

зубчатое колесо.

Зубчатые колеса – детали механизмов, осуществляющие передачу заданного движения посредством специально спрофилированных зубьев.

Наибольшее распространение имеют цилиндрические и кониче-

ские зубчатые колеса. Цилиндрические зубчатые колеса по форме бо-

ковой поверхности зуба подразделяются на прямозубые, косозубые и

шевронные.

Зубъями называют выступы на теле колеса, передающие движение посредством взаимодействия с другим колесом. Тело колеса имеет ступицу, диск или спицы и обод. Из пары зубчатых колес, которые находятся в зацеплении, меньшее называют шестерней, а большее – колесом.

Особенностью чертежей зубчатых колес являются условности в изображении зубьев, а также вычерчивание и заполнение таблицы параметров.

Таблица параметров оформляется в соответствии с ГОСТ 2.403 - 75. Таблица параметров должна примыкать к правой внутренней

рамке чертежа на расстоянии 20 мм от верхней внутренней рамки

(рисунок 89).

Таблица параметров состоит из трех частей, которые разделяют-

ся сплошными основными толстыми линиями. В первой части приводят основные данные, во второй – данные для контроля, в третьей – справочные данные. Неиспользованные строки таблицы прочеркивают.

ГОСТ 16531 – 83 устанавливает следующие основные параметры зубчатого венца (см. рисунок 90): P – шаг зацепления; Z – число зубьев;

dа, d f - диаметр окружности соответственно вершин и впадин;

d – диаметр делительной окружности.

Основные данные для таблицы параметров определяются на осно-

вании теории зубчатого зацепления. Диаметр вершин зубьев dа опреде-

ляет поверхность вершин, а диаметр впадин d f – поверхность впадин. Делительная поверхность делит зуб на две части: ножку зуба вы-

сотой h f и головку зуба высотой hа.

Величина Р, равная частному от деления длины делительной ок-

ружности на число зубьев Z, называется шагом зацепления:

Р = π d / Z.

67

Из этого следует, что делительным шагом называется расстояние между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности.

Рисунок 89

Рисунок 90

68

Модулем зацепления m называется линейная величина, в π раз

меньшая шага зацепления P:

m = P/π.

Делительной окружностью называется воображаемая окружность, которая при изготовлении колеса делится на части, равные шагу зацепления.

Тогда π d = P Z, откуда d = P Z / π, или d = m Z.

Высота головки зуба hа = m, ножки зуба h f = 1,25 m.

ГОСТ 9563 – 60 устанавливает два ряда нормальных модулей для эвольвентных цилиндрических зубчатых колес с прямыми зубьями (таблица 9). Для цилиндрических колес с косыми и шевронными зубьями модуль определяется по нормальному шагу.

Таблица 9 – Нормальные модули цилиндрических зубчатых колес по ГОСТ 9563 – 60, мм

|

Ряд 1 |

0,5 |

0,6 |

0,8 |

1 |

1,25 |

1,5 |

2 |

|

|

Ряд 2 |

0,55 |

0,7 |

0,9 |

1,125 |

1,375 |

1,75 |

2,25 |

|

|

Ряд 1 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

|

|

Ряд 2 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

11 |

|

|

Ряд 1 |

12 |

16 |

20 |

25 |

32 |

40 |

50 |

|

|

Ряд 2 |

14 |

18 |

22 |

28 |

36 |

45 |

55 |

|

Примечания: 1. Стандарт предусматривает модули от 0,05 до 100 мм 2. При выборе модулей первый ряд следует предпочитать второму.

Зубья зубчатых колес изготавливаются, чаще всего, способом обкатки с применением специального инструмента (модульные и червячные фрезы, долбяки, гребенки). Зубья режущего инструмента профилируются по впадинам исходного контура, который для цилиндрических эвольвентных колес задается ГОСТ 13755 – 81, и представляет собой трапецеидальный профиль (рисунок 91).

Рисунок 91

69

При нарезке зубьев зубчатого колеса обработка выполняется так, что делительная окружность колеса катится без скольжения по делительной прямой исходного контура. При этом высота головки зуба

hа = m, высота ножки зуба h f = 1,25 mзадается исходным контуром. Диаметры вершин и впадин зубьев определяют по формуле:

dа = m Z + 2 m = m (Z + 2);

d f = m Z – 2,5 m = m (Z – 2,5),

где m – модуль; Z– число зубьев зубчатого колеса.

Чертеж или эскиз зубчатого колеса выполняют в следующем порядке:

1.На месте главного вида помещают полный фронтальный разрез,

при этом образующие поверхностей вершин и впадин зубьев показывают сплошными основными толстыми линиями (зуб условно пока-

зывают нерассеченным), а образующую делительной поверхности – тонкой штрихпунктирной линией (ГОСТ 2.402 - 68).

2.На виде слева окружность вершин изображают сплошной основ-

ной толстой линией, окружность впадин – сплошной тонкой линией (или вообще не изображают), делительную окружность – тонкой штрихпунктирной линией. Зубья на виде слева не вычерчивают. В обоснованных случаях вид слева не выполняют, либо выполняют как местный вид.

3.Наносят все необходимые размеры, причем для зубчатого венца

должны быть указаны диаметр вершин зубьев dа и ширина венца.

4.Обозначают шероховатость поверхностей по общим правилам, а шероховатость боковых поверхностей зубьев – на образующей делительной поверхности.

5.Заполняют таблицу параметров, выполнив следующие измерения и расчеты:

а) измерить диаметр вершин dаи подсчитать число зубьев Z; б) рассчитать значение модуля по формуле:

m = dа / (Z + 2);

Модуль округляют до ближайшего стандартного значения по ГОСТ 9363 – 60 (см. таблицу 9).

Значение модуля m и числа зубьев Z записывают в таблицу параметров.

в) в строке «Нормальный исходный контур» записывают: «ГОСТ

13755 - 81»;

г) определяют делительный диаметр по формуле d = m Zи записывают его в таблицу параметров.

70