Конструктивные элементы, таблицы

.pdf

2 – без головки с закругленными торцами;

3 – без головки с плоскими торцами; 4 – без головки с одним торцом закругленным, а другим – плоским.

Длина паза на валу для закладной шпонки (исполнения 2, 3 и 4) равна длине шпонки, так как вначале эта шпонка закладывается в паз, а затем втулка (ступица) надвигается на вал и шпонку. Паз на валу для клиновой забивной шпонки с головкой (исполнение 1) выполняют длиной, равной двойной длине шпонки, так как забивную шпонку устанавливают тогда, когда ступица уже насажена на вал. Клиновые шпонки в отличие от призматических шпонок создают напряженное шпоночное соединение.

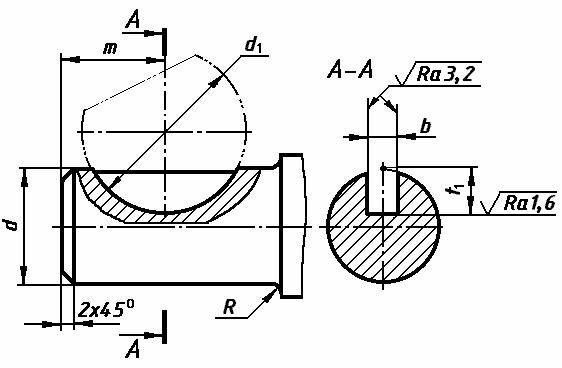

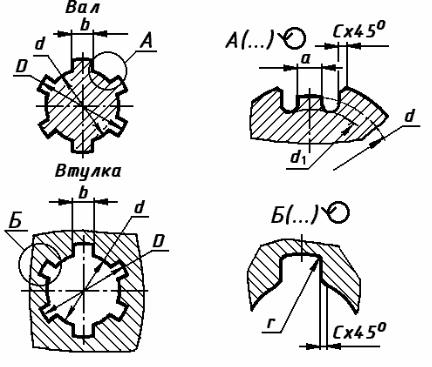

На рисунке 70 и в таблице П 19 приведены размеры сегментных шпонок и шпоночных пазов по ГОСТ 24071 – 97. Сегментные шпонки по назначению аналогичны призматическим шпонкам и применяются при коротких ступицах колёс. Шпонку выполняют в виде сегмента, что обеспечивает технологичность изготовления шпоночного паза на валу путем фрезерования дисковой фрезой. Относительно большая глубина шпоночного паза уменьшает прочность вала, поэтому сегментные шпонки применяют для передачи небольших крутящих моментов или только лишь для фиксации элементов шпоночного соединения.

Рисунок 70

Нанесение размеров. На чертежах деталей шпоночных соединений с призматическими шпонками (рисунок 69а, в, г) следует наносить сле-

дующие размеры: а) длину l шпоночного паза; б) ширину b шпоночного паза вала и ступицы; в) глубину пазов: на валу – размер t1 (предпочти-

51

тельный вариант, рисунок 69а) и в ступице – размер d+t2 (рисунок 69г);

г) диаметры вала и отверстия ступицы.

Допускается наносить в качестве справочного размера радиус закругления паза R* (для выбора радиуса фрезы). Радиус сопряжения дна паза с боковыми гранями указывают только для ответственных шпоночных соединений.

Пазы не доводят до торца вала (см. рисунок 69) на расстояние К = 3…5 мм при d ≤ 30 мм и К = 5…7 мм при d ≥ 30мм.

Размеры пазов для клиновых, сегментных шпонок указывают с учетом конструктивных особенностей шпонок каждого вида (см. рисун-

ки 69б, 70).

5.6 Шлицы

Шлицы – равномерно расположенные продольные выступы и впадины на валу или в отверстии для соединения деталей в целях передачи вращательного движения и усилий.

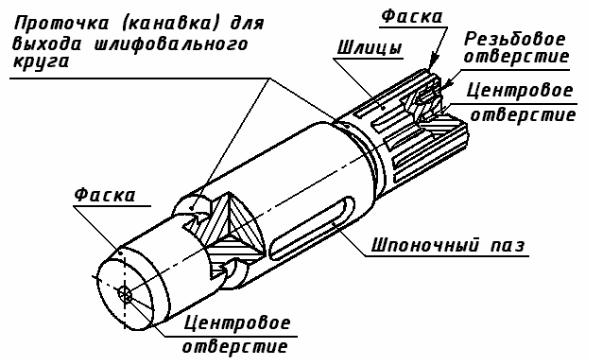

Аксонометрическое изображение вала со шлицами показано на рисунке 71.

Рисунок 71

Шлицы обеспечивают соединение, которое можно рассматривать как многошпоночное.

Шлицевое соединение при одинаковом диаметре вала может передавать больший крутящий момент по сравнению со шпоночным соединением.

52

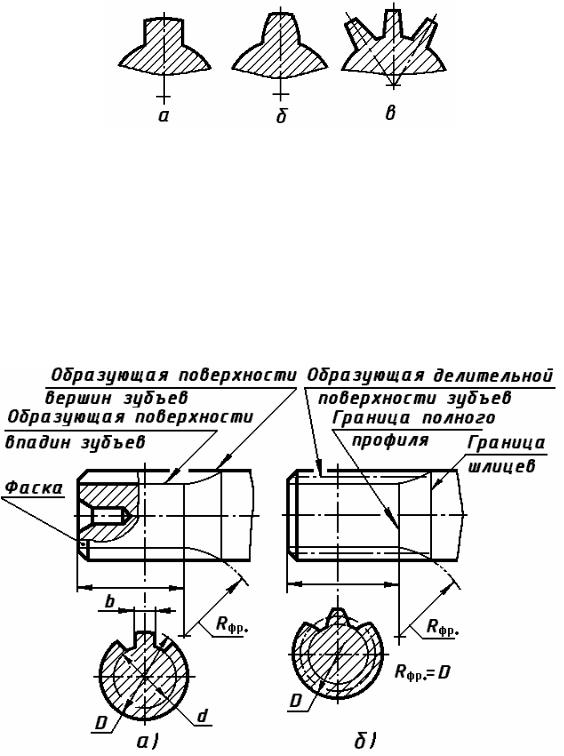

Различают шлицы прямобочного (ГОСТ 1139 - 80), эвольвентного (ГОСТ 6033 - 80), треугольного профилей.

Чтобы показать на чертеже форму шлицев, обычно применяют поперечное сечение вала.

Шлицевая часть сечения вала с прямобочными шлицами показана на рисунке 72а, а сечение вала с эвольвентными и треугольными шлицами – соответственно на рисунках 72б, 72в.

Рисунок 72

При изображении шлицев следует обратить внимание на такие особенности:

а) в сечениях для упрощения показывают не все шлицы (зубья), а

только один зуб и две впадины (рисунок 73);

б) на главном виде линию диаметра впадин шлицев проводят сплошной тонкой линией, которая в местном разрезе переходит в сплошную толстую основную линию;

Рисунок 73

53

в) изображение на чертеже шлицевой части эвольвентного или

треугольного профилей отличается наличием штрихпунктирной тон-

кой линии делительной поверхности (рисунок 73б);

г) границу шлицевой поверхности вала, а также границу между зубьями полного профиля и сбегом шлицев показывают сплошной тон-

кой линией.

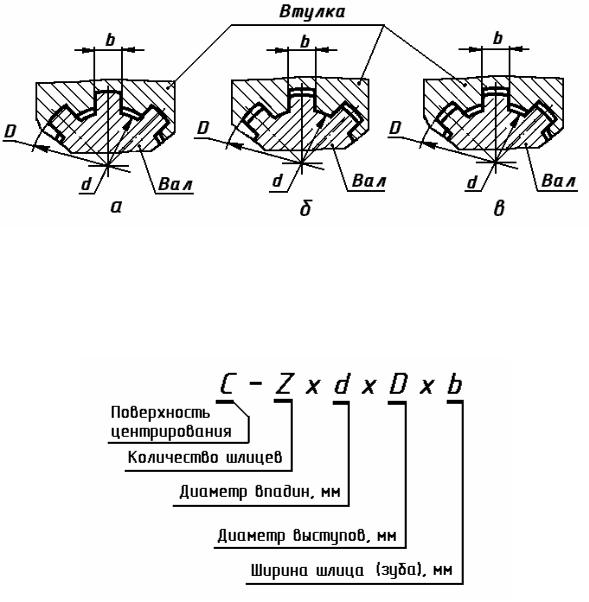

Для обозначения шлицевой части вала необходимо знать форму (профили) шлицев, способ (поверхность) центрирования шлицевого соединения, количество и размеры шлицев.

Для шлицев прямобочного профиля (ГОСТ 1139 - 80) применяют-

ся три способа центрирования:

по наружному диаметру D (рисунок 74а);

по внутреннему диаметру d (рисунок 74б);

по боковым сторонам зубьев b (рисунок 74в).

Рисунок 74

Структура обозначения шлицевой части вала прямобочного профиля:

54

Например, для вала с прямобочными шлицами: Z = 6; d = 23мм;

D = 26 мм; b = 6 мм (см. рисунок 74) имеем при центрировании:

по D: D – 6 x 23 x 26 x 6; по d: d – 6 х 23 х 26 х 6; по b: b – 6 х 23 х 26 х 6.

Примечание. Полное обозначение должно содержать ещё и информацию о полях допусков, однако эта информация из учебных соображений здесь не приводится.

Размеры прямобочных шлицевых соединений стандартизованы. В таблице 6 выборочно приведены основные параметры прямобочных шлицевых соединений легкой, средней и тяжелой серий по ГОСТ 1139 – 80

Таблица 6 - Основные параметры прямобочных шлицевых соединений

Легкая серия |

Средняя серия |

Тяжелая серия |

Z x d x D x b |

Z x d x D x b |

Z x d x D x b |

8 x 32 x 36 x 6 |

8 x32 x 38 x 6 |

10 x 32 x 40 x 5 |

8 x 36 x 40 x 7 |

8 x 36 x 42 x 7 |

10 x 36 x 45 x 5 |

8 x 42 x 46 x 8 |

8 x 42 x 48 x 8 |

10 x 42 x 52 x 6 |

8 x 46 x 50 x 9 |

8 x46 x 54 x 9 |

10 x 46 x 56 x 7 |

8 x 52 x 58 x 10 |

8 x 52 x 60 x 10 |

16 x 52 x 65 x 5 |

Размеры прямобочных шлицевых соединений легкой серии приведены в таблице П 23 и на рисунке 75.

Рисунок 75

55

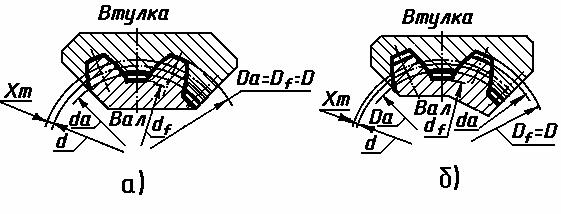

Для шлицев эвольвентного профиля (ГОСТ 6033 - 80) применяют способы центрирования по наружному диаметру (рисунок 76а) или боковым поверхностям (рисунок 76б) зубьев. Зубья при центрировании по боковым поверхностям выполняют с плоской или закругленной формой дна впадины. В соединении боковые стороны профиля зубьев очерчиваются эвольвентой.

Рисунок 76 – Форма шлицевого соединения с эвольвентным профилем зубьев

Эвольвентные шлицевые соединения с углом профиля 300 обладают следующими достоинствами перед прямобочными:

а) более совершенная технология изготовления за счет возможности применения более совершенного инструмента, а именно, червячной фрезы с прямолинейными режущими кромками;

б) эвольвентное шлицевое соединение имеет повышенную прочность на изгиб и смятие за счет постепенного утолщения зубьев, а также за счет отсутствия острых углов в основании зубьев;

в) лучшее центрирование сопрягаемых элементов; г) возможность компенсации перекосов в соединении путем при-

дания зубьям бочкообразной формы на специальном оборудовании. Учитывая вышесказанное, эвольвентные шлицевые соединения

применяются для передачи значительных крутящих моментов. Основные зависимости для определения параметров эвольвентных

шлицевых соединений приведены в таблице 7, а значения модулей в миллиметрах по ГОСТ 6033 – 80 таковы:

Ряд 1………………………………………………..0,5; 0,8; 1,25; 2; 3; 5; 8

Ряд 2……………………………………………0,6; 1; 1,5; 2,5; 3,5; 4; 6; 10.

Обозначения на чертежах шлицевых эвольвентных соединений, валов и втулок по ГОСТ 6033 – 80 должны содержать:

-номинальный диаметр соединения D;

-модуль m;

-обозначение посадки (полей допусков вала и втулки), помещаемое после размеров центрирующих элементов;

-обозначение стандарта.

56

Таблица 7 – Зависимости для определения параметров эвольвентных шлицевых соединений по ГОСТ 6033 – 80

|

Параметр |

|

|

Обозна - |

Расчетная зависи- |

|

|

|

|

чение |

мость |

||

|

|

|

|

|

||

Модуль |

|

|

|

m |

- |

|

Угол профиля зуба |

|

|

α |

α = 30 0 |

||

Число зубьев |

|

|

|

Z |

- |

|

Диаметр делительной |

ок- |

d |

d = m Z |

|||

ружности |

|

|

|

|||

|

|

|

|

|

||

Номинальная |

делительная |

S (e) |

S=e=πm/2 +2xm tg α |

|||

окружная толщина зуба ва- |

||||||

ла (ширина впадины втулки) |

|

|

||||

Номинальный диаметр со- |

D |

D =m Z + 2x m+1,1 m |

||||

единения |

|

|

|

|||

|

|

|

|

|

||

Диаметр окружности |

впа- |

|

|

|||

дин втулки: |

|

|

|

|

|

|

при |

плоской |

форме |

дна |

Df |

Df = D |

|

впадины; |

|

|

|

|||

при |

закругленной |

форме |

Df |

Df min = D + 0,44 m |

||

дна впадины |

|

|

|

|||

Диаметр окружности |

вер- |

dа |

dа = D – 2m |

|||

шин зубьев втулки |

|

|

||||

|

|

|

|

|||

Смещение исходного |

кон- |

xm |

xm = |

|||

тура |

|

|

|

|

= 0,5(D - mZ - 1,1 m) |

|

|

|

|

|

|

||

Диаметр окружности впа- |

|

|

||||

дин вала: |

|

|

|

|

|

|

при |

плоской |

форме |

дна |

df |

df mаx = D – 2,2 m |

|

впадины; |

|

|

|

|||

|

|

|

|

|

||

при |

закругленной |

форме |

df |

df mаx = D – 2,76 m |

||

дна впадины |

|

|

|

|||

Диаметр окружности |

вер- |

|

|

|||

шин зубьев вала при цен- |

|

|

||||

трировании: |

|

|

|

|

|

|

по боковым поверхностям |

Dа |

Dа = D – 0,2 m |

||||

зубьев; |

|

|

|

|||

по наружному диаметру |

Dа |

Dа = D |

||||

Примеры условных обозначений:

1. Эвольвентное шлицевое соединение с D = 40 мм , m = 2 мм, при центрировании по боковым сторонам зубьев, с посадкой по боковым поверхностям зубьев 9H/9g:

57

40 x 2 x 9H/9g ГОСТ 6033 – 80.

Втулка того же соединения: 40 x 2 x 9H ГОСТ 6033 – 80. Вал того же соединения: 40 x 2 x 9g ГОСТ 6033 – 80.

2. Эвольвентное шлицевое соединение с D = 40 мм, m = 2 мм, при центрировании по наружному диаметру D , с посадкой по наружному диаметру H7/g 6:

40 х H7/g6 x 2 ГОСТ 6033 – 80.

Втулка того же соединения: 40 x H7 x 2 ГОСТ 6033 – 80. Вал того же соединения: 40 x g6 x 2 ГОСТ 6033 – 80.

Втаблице П 24 приведены номинальные диаметры, модули и числа зубьев эвольвентных шлицевых соединений по ГОСТ 6033 – 80.

Шлицевые соединения с треугольной формой шлица не стандар-

тизированы.

Соединения с треугольной формой шлица находят применение для неподвижного соединения деталей при передаче незначительных крутящих моментов.

Размеры шлицевых соединений с треугольным профилем зубьев устанавливаются отраслевыми нормативнотехническими документами автотракторной, авиационной, станкостроительной и приборостроительной промышленности.

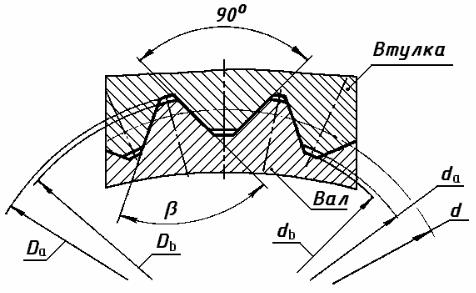

Втаблице П 25 и на рисунке 77 приведены размеры шлицевых соединений треугольного профиля, применяемых по нормали автотракторной промышленности.

Рисунок 77 – Форма шлицевого соединения с треугольным профилем зубьев

Центрирование шлицевого соединения осуществляется только по боковым сторонам зубьев.

58

В условном обозначении шлицевого соединения с треугольным профилем зубьев приводят: буквы «Тр», номинальный диаметр соедине-

ния Db в мм и число зубьев Z, например: Тр 20 х 36.

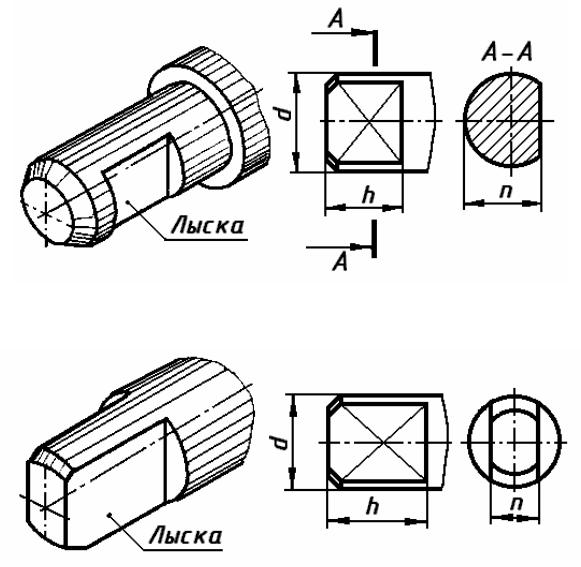

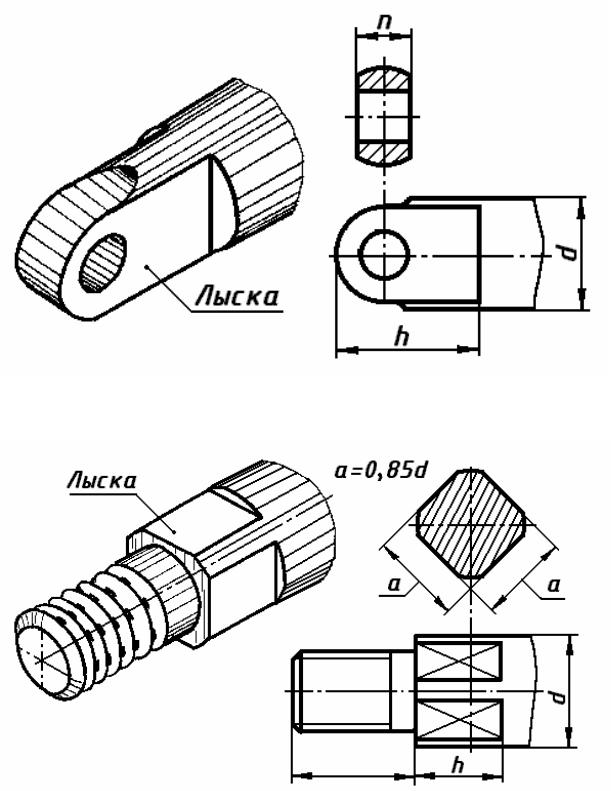

5.7 Лыски

Лыска – плоский участок на поверхности тела вращения. Лыски выполняются с одной (рисунок 78), двух (рисунки 79, 80) или с четырех сторон детали для захватывания гаечным ключом или для соединения с другой деталью (рисунок 81). Лыски выполняются обычно на хвостовике вала.

Хвостовик – конец детали, с помощью которого деталь устанавливают и крепят в отверстиях других деталей. Хвостовики валов, шпинделей показаны на рисунках 78, 79, 80, 81.

Рисунок 78

Рисунок 79

59

Форма и размеры диаметров, квадратов и лысок хвостовиков регламентированы ГОСТ 9563 – 60. Основные параметры приведены в таблице 8.

Рисунок 80

Рисунок 81

60