- •Часть 3 . Металлургия цветных металлов

- •3.1. Исторические вехи развития производства цветных металлов на Украине

- •Металлургия титана

- •3.2.1.Физико-химические свойства и области применения

- •Высокая коррозионная стойкость, низкая плотность и теплопроводность, высокая прочность обуславливает его широкое применение в аэрокосмической, химической и судостроительной отраслях промышленности.

- •Сырьевые источники титана

- •Восстановительная плавка ильменитовых концентратов.

- •Магниетермическое получение титана из тетрахлорида титана

- •3.2.5.1. Восстановление четыреххлористого титана магнием

- •3.2.6. Переработка титановой губки в товарную продукцию

- •3.2.7. Плавка титана и его сплавов

- •3.3. Производство меди

- •3.3.1. Свойства меди и области потребления

- •3.3.2 Медные руды и схема их переработки

- •3.3.3. Получение медных штейнов из концентратов

- •3.3.4. Переработка медного штейна

- •3.3.5. Рафинирование меди

- •3.3.5.1. Огневое рафинирование

- •3.3.5.2. Электролитическое рафинирование меди

- •3.3.6. Медные сплавы

- •3.4. Металлургия алюминия

- •3.4.1. Общие сведения об алюминии

- •3.4.2. Сырье для получения алюминия

- •3.4.3. Производство глинозема

- •3.4.3.1. Получение глинозема по способу Байера

- •3.4.3.2. Получение глинозема способом спекания.

- •3.4.3.3. Электролитическое производство алюминия

- •3.5. Металлургия магния

- •3.5.1 Общие сведения о магнии

- •3.5.2. Сырьевые источники магния

- •3.5.3. Общие принципы производства магния

- •3.5.4. Получение безводного хлорида магния

- •3.5.5.Электролитический способ получения магния

- •3.6. Предприятия цветной металлургии Украины

- •3.6.1. Горно- обогатительные предприятия

- •3.6.1.2. Вольногорский горно-металлургический комбинат

- •(Убрать правую часnь)

- •3.6.2. Металлургические предприятия

- •3.6.2.1. Производство алюминия

- •3.6.2.1 Запорожский алюминиевый комбинат (г.Запорожье)

- •3.6.2.3. Вторичный алюминий и сплавы

- •3.6. 2.4. Производство титана и магния

- •3.6.2.4.1.«Запорожский титано - магниевый комбинат» (г. Запорожье).

- •3.6.2. 2. Производство пигментного диоксида титана

- •3. 6.2.3. Производство циркония и гафния

- •3.6.4.4. «Донецкая химико- металлургическая фабрика» (п.Г.Т. Донское, Волновахский район, Донецкая область)

- •2.2.6. Производство меди , никеля, цинка, свинец

- •3. Производство цветных металлов

3.2.6. Переработка титановой губки в товарную продукцию

При переработке титановой губки (крицы и гарниссажной части) в первую очередь отделяют более качественный металл от менее качественного. При разделке блока губки от кричной (центральной части блока) отделяют низ и верх блока. Благодаря такому методу сортировки удается получить часть металла высших сортов, в которых содержание примесей меньше, чем в среднем по блоку.

Кроме разделения блока губки на соответствующие части, качество улучшают с помощью рассева губки после дробления по фракциям крупности. В самые мелкие фракции губки (менее 2 мм) попадает наиболее хрупкий металл.

В технологическую схему переработки блоков губчатого титана в товарную продукцию входят следующие основные операции:

подрезка гарниссажной части губки в реакторах;

выемка губки из реторты;

очистка блока губки от поверхностных пленок и загрязнений;

разрушение блоков губки на куски с доведением их крупности до требуемого размера товарной продукции;

рассев с выделением товарных фракций;

сортировка товарных фракций с извлечением некондиционных кусков, обогащенных примесями;

усреднение товарного губчатого титана;

пробоотбор;

комплектация товарной партии губчатого титана, распределение губки одной крупности и одного химического состава по упаковочным местам и затаривание.

Перед извлечением блока губки из реактора освобождают его проходное сечение от гарниссажной губки, для чего используют отбойные молотки или специализированные механизмы.

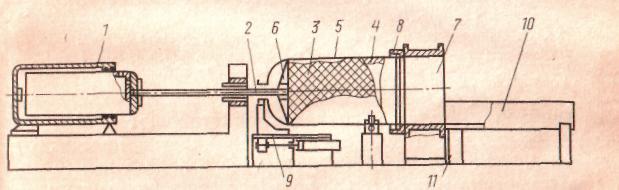

Блоки губки из реторт извлекают с помощью выталкивающих прессов (рис ), вибровстряхивающих машин либо механических захватов.

Рис. 76. Пресс для выталкивания блоков губки из реторт:

1- гидроцилиндр; 2 - шток; 3 - блок губки; 4 - гарниссажная губка; 5 -

реторта; 6 -ложное днище; 7 - опорное кольцо; 8 - самоустанавливающаяся

пята; 9- подвижной люнет; 10 - приемная платформа; 11 - регулируемые опоры

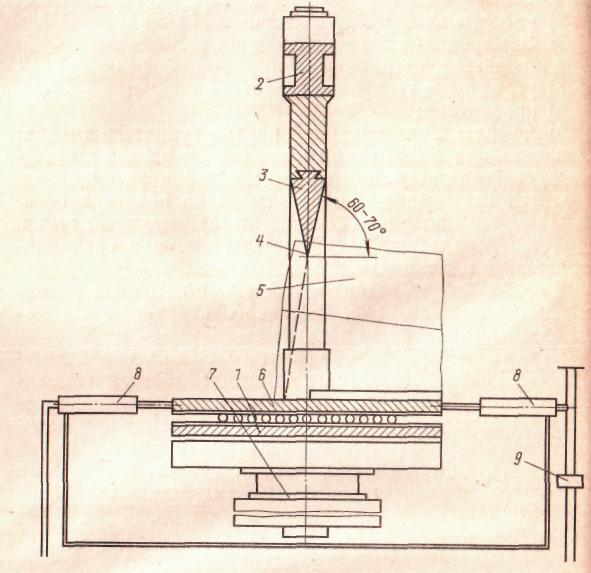

Разделка

блока проводится с помощью различных

механизмов. На рис. представлены

прессножницы.

Разделка

блока проводится с помощью различных

механизмов. На рис. представлены

прессножницы.

Рис. 77. Прессножницы для разрушения блоков губчатого титана: 1 - станина; 2 - рама с поперечиной; 3 - клиновидный нож; 4 - режущая кромка; 5 - блок губки; 6 - подвижный стол; 7 - плунжерный привод рамы; 8 - гидроцилиндры; 9- двусторонний клапан

Эти прессы целесообразно использовать для получения кусков губки

крупностью не менее 300 мм. Кусковый материал крупностью менее 300 мм измельчают на дробилках различных конструкций. Наиболее производительно измельчение в дробилках ударного действия. В щековых и конусных дробилках может быть достигнута большая степень измельчения,

Дробленую губку рассеивают на барабанных либо вибрационных грохотах для сортировки по фракциям

3.2.7. Плавка титана и его сплавов

Высокая реакционная способность, склонность к активному химическому взаимодействию с кислородом, азотом, углеродом и другими элементами не позволяют плавить титан и его сплавы в обычных металлургических печах. Плавку титана необходимо производить в условиях, предохраняющих жидкий металл от насыщения газами и другими вредными примесями. Технически чистый титан имеет сравнительно низкую прочность, поэтому в промышленности используют главным образом сплавы титана.

Высокая температура плавления титана (~ 1660 °С) в сочетании с высокой химической активностью создает большие трудности при плавке и литье сплавов на основе титана. Чтобы титан не стал хрупким в результате загрязнения газами, плавку и литье проводят в высоком вакууме или в атмосфере инертного газа высокой чистоты, а также не допускают соприкосновения металла с огнеупорными материалами.

В настоящее время разработано несколько методов получения титана, предотвращающих загрязнение металла газами или огнеупорными материалами:

1) вакуумная дуговая плавка;

2) плавка в печи с гарниссажем;

3) плавка в электрошлаковой печи;

4) плазменно - дуговая плавка;

5) индукционная плавка в графитовом тигле.

6) электронно - лучевая плавка.

Для всех видов плавок, за исключением индукционной, при плавлении титана применяют для формирования слитка медный водоохлаждаемый кристаллизатор, а при гарниссажной плавке - также графитовый тигель.

В электрошлаковой плавке источником нагрева служит джоулево тепло, выделяющееся при прохождении тока через слой флюса (фторида кальция), который является элементом сопротивления. Процесс осуществляется по схеме расходуемого электрода. При этой плавке параметры плавлении легко регулируются, поверхность слитков получается такой, что их можно использовать для дальнейших переделов без обточки. Кроме того, можно получать слитки плоского и квадратного сечения, что очень удобно для прокатки.

Способ плазменно-дуговой плавки позволяет переплавить сыпучую шихту с добавкой любого количества отходов. Источником тепла в этом процессе служит поток ионизированного газа-плазмы, подаваемого в зону плавки специальными устройствами - плазмотронами. При плазменной плавке, которая может осуществляться также и по схеме расходуемого электрода, повышается безопасность процесса, поверхность слитков лучше, чем при дуговой плавке.

Способ индукционной плавки предусматривает использование главным образом графитового тигля, при этом весь переплавляемый металл находится в расплавленном виде в отличие, например, от вакуумно-дуговой плавки, когда формирование слитка из жидкой ванны.

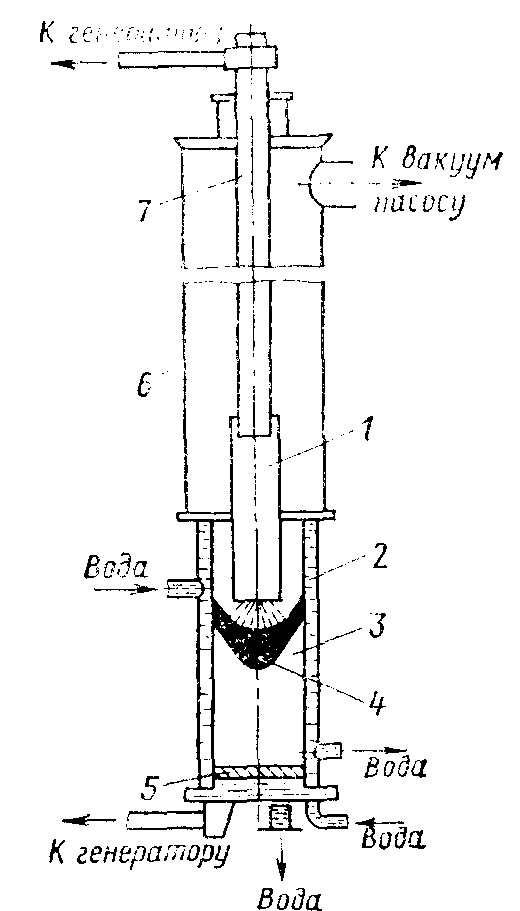

Рис. 19 . Схема вакуумно-дуговой печи с расходуемым электродом:

1 - расходуемый электрод; 2 - охлаждаемый водой кристаллизатор; 3 - слиток титана; 4 - расплавленный металл; 5 - медный охлаждаемый поддон ; 6 - вакуумная камера; 7 – токоподвод

Выплавку слитков первого и второго переплавов производят и однотипных печах. Схема вакуумной дуговой печи приведена на рис. 19, Основные узлы печи: изложница, поддон, электрододержатель, рабочая камера, вакуумная система.

Изложница - самая важная часть печи. В ней происходит горение дуги, плавление электрода, кристаллизация слитка. Изложница состоит из медного кристаллизатора, обычно цилиндрической формы, и корпуса, изготовляемого из коррозионностойкой стали. При работе печи в кольцевой зазор между кристаллизатором и корпусом полается вода под давлением для охлаждения кристалл и затора. Высокая теплопроводность и пластичность меди обеспечивает длительную работу кристаллизатора в условиях термических напряжений, возникающих при воздействии жидкого металла и излучения дуги. На корпус изложницы наматывают соленоид, который создаст внутри кристаллизатора продольное магнитное поле. При взаимодействии электрической дуги с магнитным полем оно стабилизирует горение дуги и вращает ванну жидкого металла, улучшая условия перемешивания жидкой ванны.

Другой важный узел - поддон. Он закрывает кристаллизатор снизу и в начальный период плавки испытывает большие тепловые нагрузки. Поддон изготавливают из меди и также охлаждают водой, подаваемой под давлением.

Электрододержатель предназначен для вертикального перемещения расходуемого электрода в печи и подачи напряжения на дугу. Его обычно изготавливают из стали. Он представляет собой две коаксиально расположенные трубы, но во внутреннюю подается вода для охлаждения. Электрододержатель вводят в рабочее пространство через кольцевое уплотнение. Снизу к наружной трубе приварен хвостовик с резьбой. На хвостовик навинчивают титановый отрок, который служит для крепления (припарки) расходуемого электрода.

Рабочая камера предназначена для размещения части расходуемого электрода, который обычно длиннее кристаллизатора, и для соединения кристаллизатора с вакуумной системой. В верхней части камеры расположены смотровые окна, через которые при помощи перископов ведут визуальное наблюдение за ходом плавки. Камеру изготавливают из коррозионностойкой стали, она испытывает относительно небольшие тепловые нагрузки,

Вакуумная система состоит из вакуумных насосов, вакуумпроводов, запорной арматуры и приборов контроля. Система должна обеспечивать быструю откачку воздуха из печи перед планкой до давления 13,3 Па и поддержание во время плавки давления < 26,6 Па. Для откачки используют один или несколько механических форвакуумных насосов типа ВН-6Г и механических бустерпых насосов типа 2ДВН-150О или 2ДВН-ЗООО.

Плавление металла происходит под действием тепла, выделяемого электрической дугой, которая горит между расходуемым электродом и поверхностью ванны жидкого металла. Для планки титана используют постоянный ток: отрицательным полюсом является расходуемый электрод, положительным - наплавляемый слиток. В качестве источников питания используют машинные генераторы или вентильные кремниевые выпрямители. В современных промышленных печах используют силу тока до 37,5 кА при напряжении 30-80 В.

Плавление слитков происходит следующим образом. Расходуемый электрод помещают в печь и сваривают с огарком. Затем, подняв электрод, зажигают дугу между нижним торцом электрода и поддоном. При выплавке крупных слитков второю переплава на поддон обычно кладут темплет из того же сплава для защиты поддона от прямого воздействия дуги. Конец электрода разогревается дугой до температуры, превышающей температуру плавления, на торце образуются капли жидкого металла. Когда масса капли превысит силы поверхностного натяжения, капля отрывается и падает на поддон. Постепенно электрод подают вниз, а слиток нарастает вверх, при этом в верхней части слитка образуется ванна жидкого металла. Таким образом, одновременно идут плавление и кристаллизация слитка.

Рис. Вид расплавного тигля и верхнего слитка титана

Для получения сплавов титана с алюминием, марганцем, ванадием, хромом и другими металлами легирующие добавки примешивают к губке, поступающей на изготовление электрода для первой плавки.

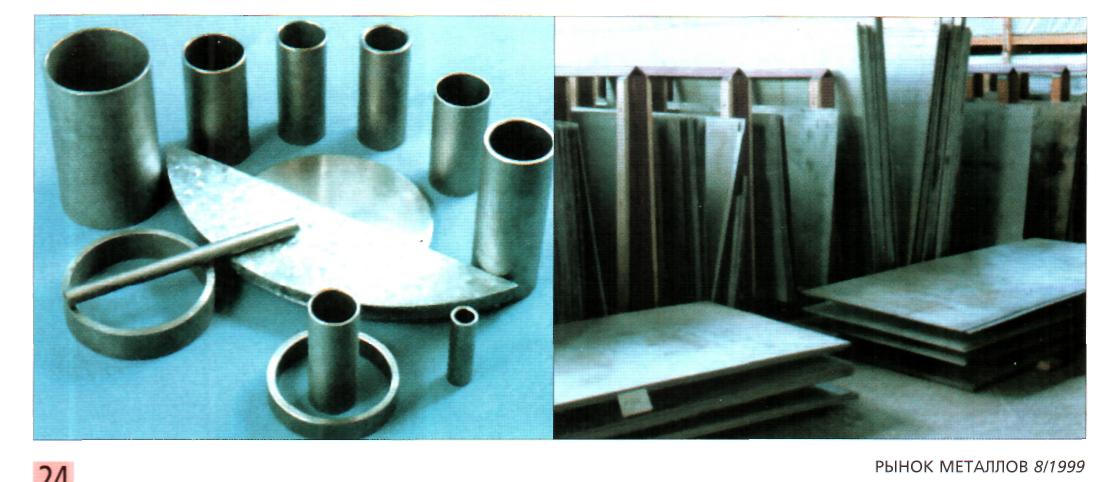

Продукция изделий из титана и его сплавов.

Титановое литье

Титановое литье

Титановые изделия

Рис. Виды титановой продукции