- •Часть 3 . Металлургия цветных металлов

- •3.1. Исторические вехи развития производства цветных металлов на Украине

- •Металлургия титана

- •3.2.1.Физико-химические свойства и области применения

- •Высокая коррозионная стойкость, низкая плотность и теплопроводность, высокая прочность обуславливает его широкое применение в аэрокосмической, химической и судостроительной отраслях промышленности.

- •Сырьевые источники титана

- •Восстановительная плавка ильменитовых концентратов.

- •Магниетермическое получение титана из тетрахлорида титана

- •3.2.5.1. Восстановление четыреххлористого титана магнием

- •3.2.6. Переработка титановой губки в товарную продукцию

- •3.2.7. Плавка титана и его сплавов

- •3.3. Производство меди

- •3.3.1. Свойства меди и области потребления

- •3.3.2 Медные руды и схема их переработки

- •3.3.3. Получение медных штейнов из концентратов

- •3.3.4. Переработка медного штейна

- •3.3.5. Рафинирование меди

- •3.3.5.1. Огневое рафинирование

- •3.3.5.2. Электролитическое рафинирование меди

- •3.3.6. Медные сплавы

- •3.4. Металлургия алюминия

- •3.4.1. Общие сведения об алюминии

- •3.4.2. Сырье для получения алюминия

- •3.4.3. Производство глинозема

- •3.4.3.1. Получение глинозема по способу Байера

- •3.4.3.2. Получение глинозема способом спекания.

- •3.4.3.3. Электролитическое производство алюминия

- •3.5. Металлургия магния

- •3.5.1 Общие сведения о магнии

- •3.5.2. Сырьевые источники магния

- •3.5.3. Общие принципы производства магния

- •3.5.4. Получение безводного хлорида магния

- •3.5.5.Электролитический способ получения магния

- •3.6. Предприятия цветной металлургии Украины

- •3.6.1. Горно- обогатительные предприятия

- •3.6.1.2. Вольногорский горно-металлургический комбинат

- •(Убрать правую часnь)

- •3.6.2. Металлургические предприятия

- •3.6.2.1. Производство алюминия

- •3.6.2.1 Запорожский алюминиевый комбинат (г.Запорожье)

- •3.6.2.3. Вторичный алюминий и сплавы

- •3.6. 2.4. Производство титана и магния

- •3.6.2.4.1.«Запорожский титано - магниевый комбинат» (г. Запорожье).

- •3.6.2. 2. Производство пигментного диоксида титана

- •3. 6.2.3. Производство циркония и гафния

- •3.6.4.4. «Донецкая химико- металлургическая фабрика» (п.Г.Т. Донское, Волновахский район, Донецкая область)

- •2.2.6. Производство меди , никеля, цинка, свинец

- •3. Производство цветных металлов

3.4.3. Производство глинозема

Как видно из схемы на рис. 1, для производства алюминия сначала нужно получить чистую окись алюминия. Современная алюминиевая промышленность использует используют два способа переработки:

способ Байера;

способ спекания.

3.4.3.1. Получение глинозема по способу Байера

Способ Байера получил наиболее широкое распространение в мировой практике. Он был предложен в конце 19 столетия австрийским химиком К. Н. Байером, работавшим в России. По имени автора этот процесс был назван способом Байера.

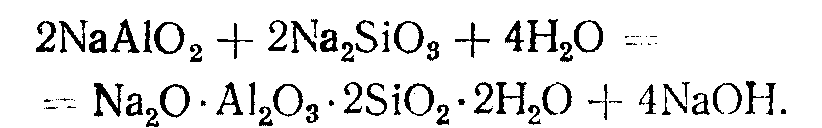

Способ Байера относится к щелочным гидрохимическим процессам. В основе способа лежит обратимая химическая реакция

![]()

В условиях обработки (выщелачивания) исходной руды раствором едкого натра эта реакция идет вправо, т. е. алюминий переходит в раствор в форме алюмината натрия.

При разложении (декомпозиции) полученных растворов равновесие реакции сдвигается в обратную сторону и происходит гидролиз алюминатного раствора с образованием кристаллического осадка гидроксида алюминия.

В способе Байера технологический цикл по щелочи замкнут. Затраченная на выщелачивание щелочь освобождается при декомпозиции и возвращается в голову процесса на обработку новых порций руды.

Способ Байера обычно применяют для переработки высококачественных бокситов с относительно низким содержанием кремнезема. На рис. 3 приведена схема получения окиси алюминия по способу Байера. Согласно этой схеме исходный боксит дробят и затем измельчают в среде концентрированного оборотного раствора щелочи.

Боксит

Смешение ← NaOH

Обработка в автоклаве

2500С, 40 ат

Алюминат натрия + красный шлам

←Красный шлам Сгущение Выпаривание

→Щелочной алюминат

Декомпозиция

Охлаждение

Раствор едкого натрия +

Гидроокись алюминия

(Al(OH)3)

Затравка Фильтрация Возврат

Al(OH)3 NaOH

Гидроокись алюминия

Al(OH)3

Кальцинация

13000С

Al2O3

Рис. 3. Схема производства глинозема по способу Байера

Далее пульпу выщелачивают с целью перевода оксида алюминия в раствор.

Al2O3 * n H2O + 2 NaOH ↔ 2 NaAlO2 + (n + 1) H2O

Одновременно с природными гидроксидами алюминия со щелочью взаимодействуют свободный кремнезем и различные алюмосиликаты. Этот процесс идет вначале с образованием силиката натрия по реакции

![]()

Силикат натрия реагирует затем с алюминатом натрия с образованием нерастворимого в щелочных растворах натриевого гидроалюмосиликата:

Образование больших количеств нерастворимого гидроалюмосиликата натрия при выщелачивании бокситов недопустимо, так как ведет к неизбежным потерям щелочи и к снижению извлечения в раствор алюминия. По этой причине бокситы с повышенным содержанием кремнезема перерабатывать способом Байера нецелесообразно.

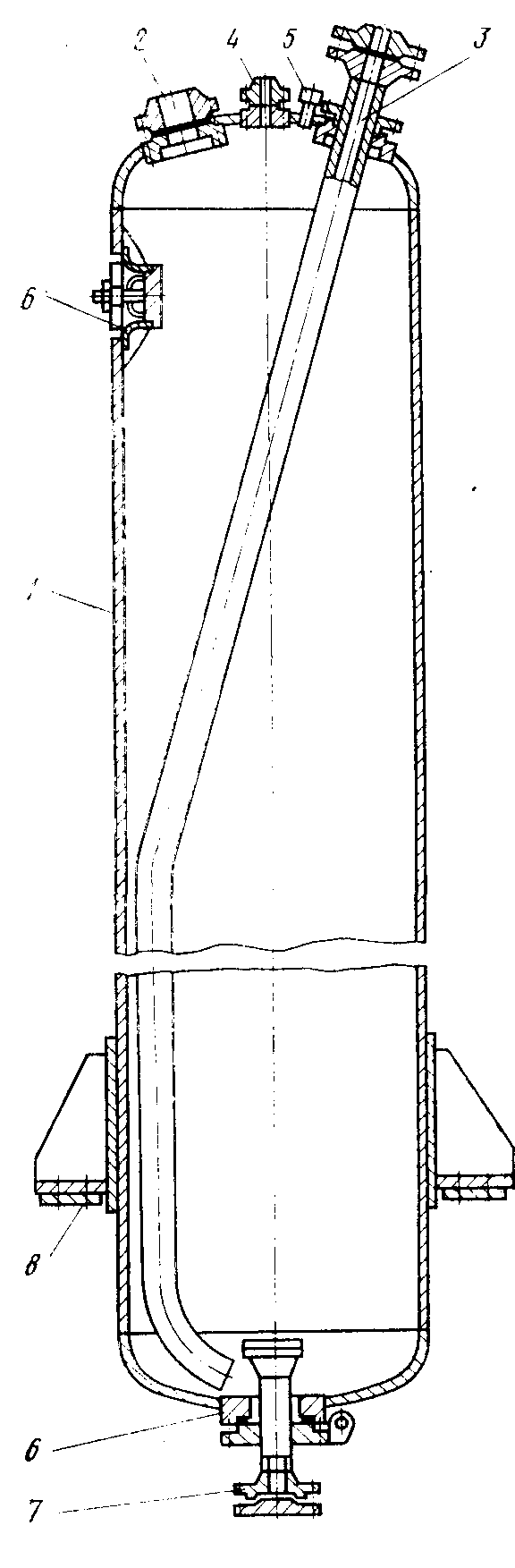

Для выщелачивания бокситов и особенно бокситов, содержащих алюминий в форме моногидроксида, требуются температуры не ниже 180 -240 'С. Выщелачивание бокситов проводят в специальных аппаратах - автоклавах, работающих под давлением, рис. 4.

Вертикальный автоклав диаметром 1,6 – 2,5 м и высотой 13,5 -17,5 м, представляют собой стальные сосуды 1, работающие при давлениях до 3 МПа и температуре до 250 °С. Обогрев автоклавов может производиться острым паром, вдуваемым непосредственно в пульпу через барботер 7, или с помощью обогреваемых змеевиков.

Он снабжен трубой передавливания для разгрузки пульпы 2. Загружают пульпу в автоклав через штуцер в верхнем днище. Аппарат устанавливают на несущую конструкцию с помощью четырех опор 8, приваренных к корпусу.

Выщелачивание бокситов в автоклавах можно проводить как в периодическом, так и в непрерывном автоматизированном режимах.

При периодическом выщелачивании пульпу с начала до конца обрабатывают в одном автоклаве. Оно включает следующие операции: загрузку пульпы, нагрев ее до необходимой температуры, выщелачивание и разгрузку автоклава. Длительность процесса при этом составляет около 3 ч, в том числе на выщелачивание затрачивается 1,5 – 2 ч.

Рис.4. Автоклав для выщелачивания бокситов:

1 - корпус; 2 - загрузочный штуцер; 3 - труба передавливания (разгрузочная); 4 - штуцер сдувки; 5 - штуцер для подключения контрольно-измерительных приборов: 6 - люк; 7 - барботер; 8 - опоры

Периодическое выщелачивание в настоящее время потеряло свое практическое значение.

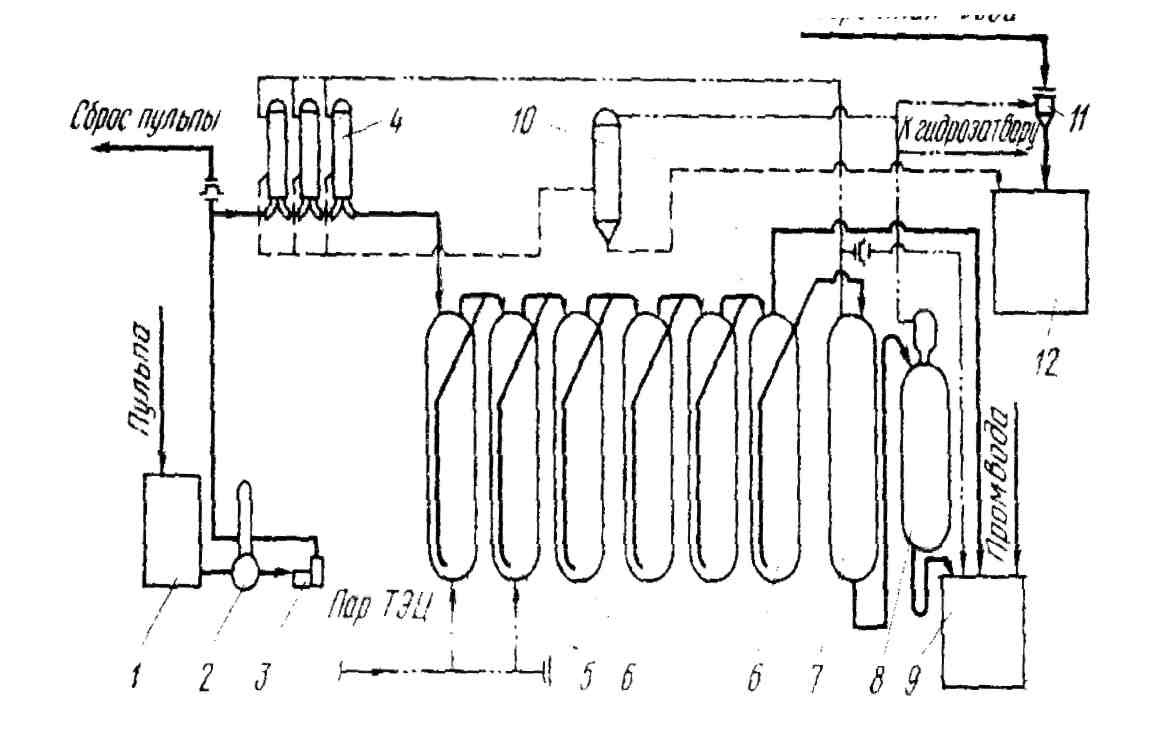

Непрерывный процесс осуществляется в автоматизированных автоклавных батареях (рис. 5), объединяющих в зависимости .от технологических требований по 6 - 10 автоклавов.

Бокситовая пульпа из мешалок 1 с помощью поршневого насоса 3 нагнетается в теплообменники 4, где нагревается сепараторным паром I ступени сепарации. Из теплообменника пульпа поступает в греющие реакционных автоклавов 6, в которых протекает и завершается процесс выщелачивания. Из последнего автоклава пульпа вводится в сепараторы I и 11 ступеней 7,8, где давление снижается до атмосферного (соответственно снижается и температура до 80 – 900 Савтоклавы 5 и далее передавливается последовательно через батарею

1- мешалка; 2 - воздушный компенсатор; 3 - поршневой насос; 4 - теплообменник; 5 - греющие автоклавы; 6- реакционные автоклавы; 7 - сепаратор пульпы I ступени; 6 - сепаратор пульпы II ступени; 9 - мешалка разбавления; 10 - самоиспаритель конденсата; 11 - распределитель; 12 - бак с конденсатной водой

Вследствие резкого снижения давления пульпа в сепараторе I ступени вскипает, образовавшийся в нем пар направляют в подогреватели первичного нагрева 4 исходной пульпы. Низкотемпературный пар сепаратора второй ступени используют для подогрева воды, необходимой для промывки шлама.

Время пребывания пульпы в автоклавах составляет около 2 ч. Из сепаратора пульпа, состоящая из алюминатного раствора и красного шлама, поступает на разбавление в мешалку 9, а затем в отделение сгущения и промывки красного шлама. Сгущение пульпы проводят чаще всего в однокамерных сгустителях диаметром 30 - 40 м.

Выпущенный из сгустителей шлам подвергают многократной промывке по принципу противотока, что позволяет более полно отмыть его от остатков алюминатного раствора и получить промывные воды более высокой концентрации. Промытый красный шлам откачивают в хранилище. Выход шлама в зависимости от вида и качества перерабатываемого боксита составляет 20—50 % от исходной массы. Примерный состав красного шлама следующий, %: 12-15 А1203; 45-50 Fe2O3; 6 -11 SiO2.

На Николаевском глиноземном заводе внедрена новая технология высокотемпературного трубчатого выщелачивания, позволяющая повысить извлечение глинозема из боксита на 1,5%, повысить производительность на 140 тыс.т глинозема в год и снизить капитальные затраты на строительство на 10 – 15 %. Особенность процесса заключается в том, что выщелачивание трудновскрываемых бокситов проводят при температуре 270 0С и нагрев пульпы проводят глухим паром с использованием кожухотрубных теплообменников специальной конструкции, рассчитанных на высокое давление с площадью теплообмена F = 100 м2; и в перспективе 400 м2, работающих в режиме «глухого» нагрева.

Рис. Установка высокотемпературного выщелачивания на ООО НГЗ

Рис. Модель установки высокотемпературного выщелачивания

Алюминатный раствор после сгущения обрабатывают на фильтрах, работающих под давлением или под разрежением. Раствор после фильтрации должен содержать Fe2O3 не более 10 г / м3 и SiO2 не более 5 -6 г / м3. Температура раствора около 90 °С. Далее раствор подвергают декомпозиции (разложению).

Процесс декомпозиции, получивший название «выкручивание». основан на обратимой реакции:

![]()

Его цель - кристаллизация из раствора А1(ОН)3. Для того чтобы осуществить процесс разложения алюминатного раствора, т. е. сдвинуть равновесие реакции вправо, необходимо разбавить раствор, охладить его, ввести «затравку» (ранее полученные мелкие кристаллы гидроксида алюминия) и перемешивать пульпу в течение 50 - 90 ч, чтобы вырастить достаточно крупные кристаллы.

Выкручивание алюминатных растворов проводят в аппаратах, называемых декомпозерами рис. 6 и 7, с механическим или пневматическим (воздушным) перемешиванием в периодическом или непрерывном режимах

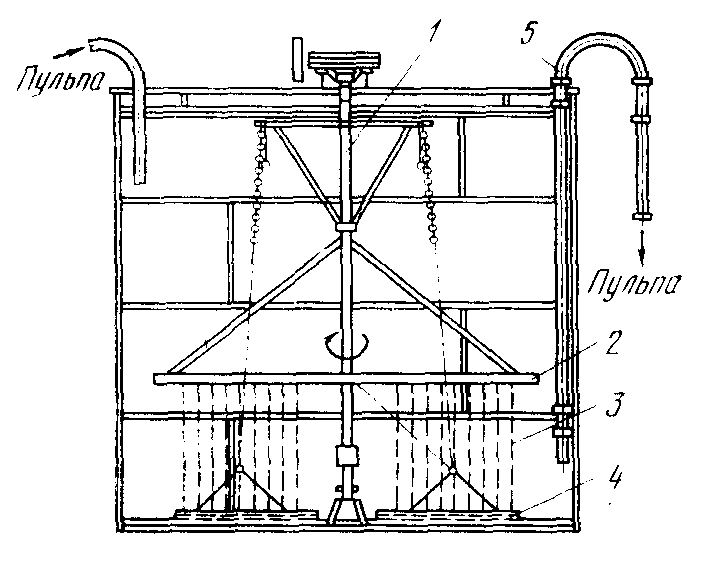

Рис. 6. Декомпозер с механическим перемешиванием:

1 - вал; 2 - лопасть; 3 - цепь; 4 - волокуша; 5 - сифон

Декомпозер с механическим перемешиванием (рис. 6) представляет собой стальной бак высотой и диаметром по 8 м, внутри которого вращается цепная мешалка 3, состоящая из вала с лопастями и свободно подвешенных на них цепей с волокушами 4.

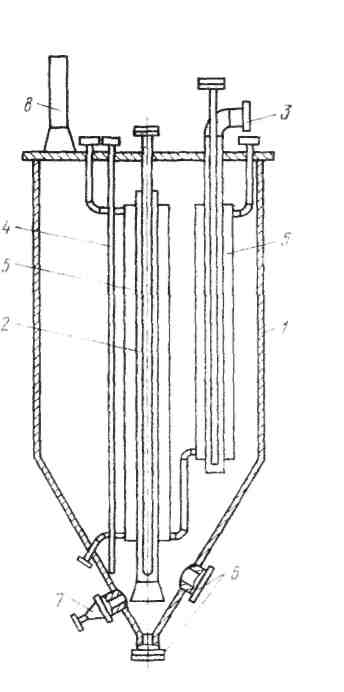

Декомпозеры с воздушным перемешиванием (рис. 7) являются наиболее совершенными и крупными аппаратами 1 вместимостью до 3000 м3. Для перемешивания пульпы, обеспечивающей хорошую циркуляцию затравки, служит циркуляционный аэролифт (пневмоподъемник) 2. Он состоит из двух концентрически установленных вертикальных труб. По внутренней трубе сверху в коническую часть декомпозера, где оседает кристаллизующийся гидроксид алюминия, подают сжатый воздух. Выходя из центральной трубы, воздух способствует образованию воздушно-пульповой взвеси, которая, обладает значительно меньшей плотностью, устремляется в кольцевой зазор аэролифта и, поднимаясь, сливается через верхний открытый конец наружной трубы.

Рис. 7. Схема декомпозера с воздушным перемешиванием:

1 - корпус; 2 - аэролифт для перемешивания; 3 - транспортный аэролифт;

4 - боковая барботажная трубка; 5 - водяные рубашки; 6 - люк; 7 - разгрузочный клапан; 8 - вытяжная труба

Кроме циркуляционного аэролифта в пневматическом декомпозере имеется транспортный аэролифт, с помощью которого осущечтвляется переток пульпы из одного декомпозера в другой.

После декомпозиции пульпа поступает в сгустители, где гидрооксид отделяют от раствора.

Полученный гидрооксид в гидросепараторах разделяют на фракции с размером частиц – 40- 100 мкм и мелкую фракцию (размером меньше 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

Цель кальцинации – обезвоживание гидроксида алюминия по реакции:

2 Al(OH)3 → Al2O3 + 3 H2O

Это достигается сушкой и прокалкой гидроксида при температуре 12000С. При этом получают негигроскопический α – глинозем.

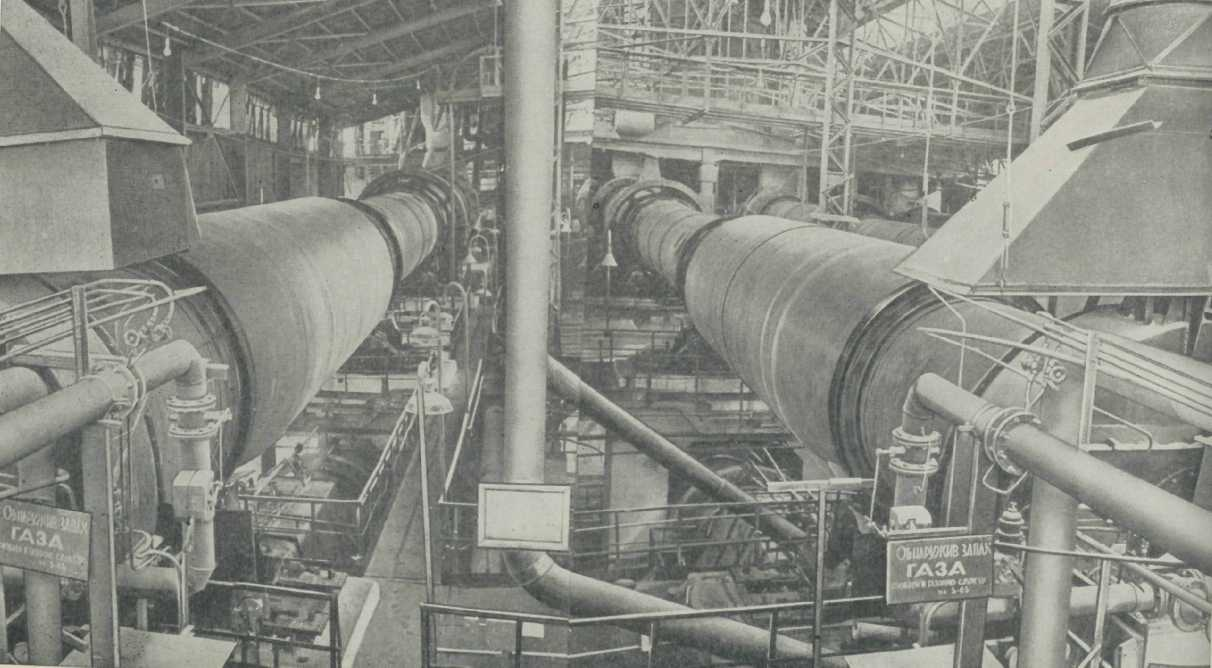

На большинстве заводов кальцинацию глинозема осуществляют в трубчатых вращающихся печах длиной 35 – 110 м и диаметром 2,5 – 4,5 м Прокаленный глинозем охлаждают в трубчатых холодильниках длиной 25- 50 м и диаметром 2, 5 – 3,5 м. Конструктивная суть установки для кальцинации аналогична для спекания глиноземсодержащего сырья, рассматривается позже.

Рис. Печи прокалки глинозема

Рис. Глинозем металлургический; кристаллы гидроксида алюминия, мелкодисперсный глинозем