- •Часть 3 . Металлургия цветных металлов

- •3.1. Исторические вехи развития производства цветных металлов на Украине

- •Металлургия титана

- •3.2.1.Физико-химические свойства и области применения

- •Высокая коррозионная стойкость, низкая плотность и теплопроводность, высокая прочность обуславливает его широкое применение в аэрокосмической, химической и судостроительной отраслях промышленности.

- •Сырьевые источники титана

- •Восстановительная плавка ильменитовых концентратов.

- •Магниетермическое получение титана из тетрахлорида титана

- •3.2.5.1. Восстановление четыреххлористого титана магнием

- •3.2.6. Переработка титановой губки в товарную продукцию

- •3.2.7. Плавка титана и его сплавов

- •3.3. Производство меди

- •3.3.1. Свойства меди и области потребления

- •3.3.2 Медные руды и схема их переработки

- •3.3.3. Получение медных штейнов из концентратов

- •3.3.4. Переработка медного штейна

- •3.3.5. Рафинирование меди

- •3.3.5.1. Огневое рафинирование

- •3.3.5.2. Электролитическое рафинирование меди

- •3.3.6. Медные сплавы

- •3.4. Металлургия алюминия

- •3.4.1. Общие сведения об алюминии

- •3.4.2. Сырье для получения алюминия

- •3.4.3. Производство глинозема

- •3.4.3.1. Получение глинозема по способу Байера

- •3.4.3.2. Получение глинозема способом спекания.

- •3.4.3.3. Электролитическое производство алюминия

- •3.5. Металлургия магния

- •3.5.1 Общие сведения о магнии

- •3.5.2. Сырьевые источники магния

- •3.5.3. Общие принципы производства магния

- •3.5.4. Получение безводного хлорида магния

- •3.5.5.Электролитический способ получения магния

- •3.6. Предприятия цветной металлургии Украины

- •3.6.1. Горно- обогатительные предприятия

- •3.6.1.2. Вольногорский горно-металлургический комбинат

- •(Убрать правую часnь)

- •3.6.2. Металлургические предприятия

- •3.6.2.1. Производство алюминия

- •3.6.2.1 Запорожский алюминиевый комбинат (г.Запорожье)

- •3.6.2.3. Вторичный алюминий и сплавы

- •3.6. 2.4. Производство титана и магния

- •3.6.2.4.1.«Запорожский титано - магниевый комбинат» (г. Запорожье).

- •3.6.2. 2. Производство пигментного диоксида титана

- •3. 6.2.3. Производство циркония и гафния

- •3.6.4.4. «Донецкая химико- металлургическая фабрика» (п.Г.Т. Донское, Волновахский район, Донецкая область)

- •2.2.6. Производство меди , никеля, цинка, свинец

- •3. Производство цветных металлов

3.5.3. Общие принципы производства магния

Металлический магний получают двумя способами: электролитическим и термическим.

Электролитический способ получения магния в настоящее время является основным. Этот метод предусматривает получение магния в несколько стадий, основными из которых являются: получение чистого безводного хлорида магния, электролиз расплавленного хлорида и рафинирование магния.

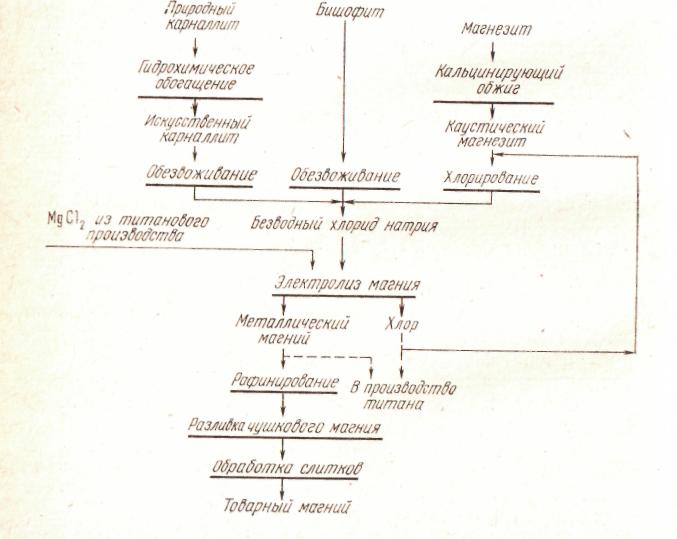

Рис. . Принципиальная технологическая схема получения магния электролитическим способом

В зависимости от вида перерабатываемого сырья и способа получения хлорида возможны варианты технологических схем получения электролитического магния (рис. 161).

3.5.4. Получение безводного хлорида магния

Сырьем для получения безводного хлорида магния могут служить карналлит, бишофит и магнезит. Однако методы подготовки МgCl2 к электролизу из этих видов сырья различны.

Обезвоживание искусственного карналлита протекает по схеме:

MgCl2*KCl*6H2O MgCl2*KCl*2H2O MgCl2*KCl

Первую стадию проводят в трубчатых вращающихся печах длиной 35 -40 м и диаметром 3,0 - 3,5 м при температуре на загрузочном конце печи ниже 120°С, а на разгрузочном - не выше 500 - 560 °С. При такой операции степень обезвоживания составляет 85 - 90 %. Обезвоженный в трубчатых печах карналлит содержит 6 - 8 % Н20 и до 2,5 % МgО.

Вторая стадия обезвоживания с целью полного удаления влаги и отстаивания MgO проводится путем плавки в стационарных карналлитовых печах непрерывного действия (СКН) или в хлораторах.

Безводный карналлита содержит, %: 49 – 51 MgCl2; 40 - 46 KCl; 6 – 7 NaCl;

0,5 – 1,0 MgO; 0,01 – 0,1 H2O.

3.5.5.Электролитический способ получения магния

Электролитическая сущность процесса электролитического получения магния заключается в следующем. В хлоридном расплаве в результате электролитической диссоциации образуются катионы металлов Mg2+, Na+, K+ и анионы хлора Cl-.

Под воздействием постоянного тока на катоде разряжаются только катионы по электролитической реакции

Mg2+ + 2 e Mg.

Анодный процесс сводится в разряду ионов хлора

2Cl- - 2 e Cl2

В процессе электролиза, проводимом при 690 – 7200 С, магний получают в жидком виде.

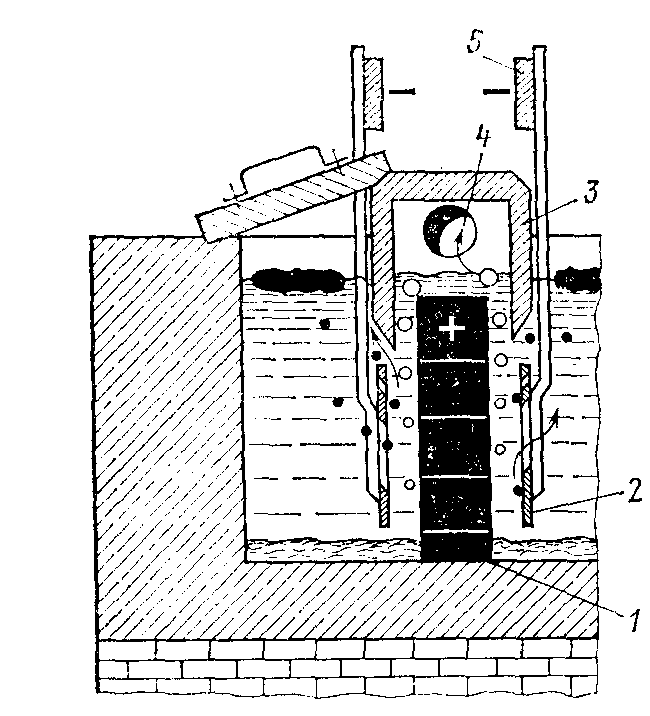

Процесс электролитического получения магния и хлора проводится в электролитической ячейке, представленной на рис. 13.4.

1 - анод; 2 – катоды; 3 - диафрагма, отделяющая анодное и катодное пространства; 4 - труба для отвода хлора из анодного пространства; 5 - катодные шины

Анодами служат графитированные плиты 1, катодами - стальные пластины 2. Так как плотность расплавленного электролита больше, чем плотность магния при температуре электролиза, то выделяющийся на катоде жидкий магний, не растворяясь в электролите, в виде капель всплывает на его поверхность. На аноде выделяется газообразный хлор, который также поднимается и выбрасывается из электролита. Во избежание взаимодействия хлора и магния и короткого замыкания анода и катода расплавленным магнием вверху устанавливают перегородку, которую принято называть диафрагмой 3. Выделяющийся в анодном пространстве хлор отсасывают через трубы и используют, например, для хлорирования окиси магния или двуокиси титана.

Магниевые ванны соединяют последовательно в серии из 60 - 100 шт. Напряжение источника постоянного электрического тока на ванне колеблется в пределах 5,5 -7,5 В.

Извлекают магний из электролизера не реже одного раза в сутки с помощью вакуумного ковша. Извлеченный из ванн магний обычно содержит более 0,1 % примесей поэтому он всегда подвергается очистке.