Отчёт по НИР

.pdf

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана

(национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана)

ФАКУЛЬТЕТ МАШИНОСТРОИТЕЛЬНЫЕ ТЕХНОЛОГИИ КАФЕДРА МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

ОТЧЁТ

О НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ

Исследование применения методик устранения автоколебаний в процессе резания

Студент группы МТ1-31М: |

___________________ |

П.С. Сергеев . |

|

|

(Подпись, дата) |

. |

(И.О. Фамилия) . |

Научный руководитель: |

___________________ |

А.А. Молчанов |

|

|

(Подпись, дата) |

. |

(И.О. Фамилия) . |

Консультант: |

___________________ |

А.А. Молчанов |

|

|

(Подпись, дата) |

. |

(И.О. Фамилия) . |

Москва 2022

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)»

(МГТУ им. Н.Э. Баумана)

УТВЕРЖДАЮ

Заведующий кафедрой МТ1 .

(Индекс)

______________ Утенков В.М..

(И.О.Фамилия) .

« _____ » ____________ 20 ____ г.

З А Д А Н И Е

на выполнение научно-исследовательской работы

по теме Исследование применения методик устранения автоколебаний в процессе резания .

.

.

Студент группы |

|

МТ1-31М |

|

|

. |

|

|

|

Сергеев Павел Сергеевич |

|

. |

||

|

|

(Фамилия, имя, отчество) |

|

|

|

|

Направленность НИР (учебная, исследовательская, практическая, производственная, др.) |

|

|

||||

|

|

учебная |

|

. |

||

Источник тематики (кафедра, предприятие, НИР) |

|

кафедра |

. |

|

||

График выполнения НИР: 25% к 4 нед., 50% к 8 нед., 75% к 12 нед., 100% к 16 нед. |

|

|

||||

Техническое задание |

исследовать распространённые методы минимизации и устранения авто- |

|||||

колебаний в процессах резания материалов при фрезерной и других видах обработки |

|

. |

||||

Оформление научно-исследовательской работы:

Расчетно-пояснительная записка на 27 листах формата А4.

Перечень графического (иллюстративного) материала (чертежи, плакаты, слайды и т.п.)

.

.

.

Дата выдачи задания « 24 » сентября 2022 г. |

|

|

|

Руководитель НИР |

___________________ |

А.А. Молчанов |

|

|

(Подпись, дата) |

. |

(И.О. Фамилия) . |

Студент |

___________________ |

П.С. Сергеев . |

|

|

(Подпись, дата) |

. |

(И.О. Фамилия) . |

Примечание: Задание оформляется в двух экземплярах: один выдается студенту, второй хранится на кафедре.

|

Содержание |

|

Введение................................................................................................................... |

4 |

|

1 Причины возникновения автоколебаний при механической обработке ..... |

6 |

|

1.1 |

Низкий коэффициент трения в направляющих системы ........................... |

6 |

1.2 |

Уменьшение массы конструкции станков ................................................... |

6 |

1.3 |

Применение скоростного резания................................................................. |

6 |

1.4 |

Изготовление нежёстких деталей ................................................................. |

6 |

2 |

Анализ методов подавления автоколебаний, возникающих в процессе |

|

механической обработки ........................................................................................ |

8 |

|

3 Применение режущего инструмента со специальной геометрией............. |

10 |

|

3.1 |

Применение инструмента со спиралевидными режущими кромками ... |

10 |

3.2 |

Применение фрез с переменным окружным шагом ................................. |

10 |

3.3 |

Применение инструмента с канавками для деления стружки ................. |

12 |

3.4 |

Применение фрез с переменным шагом спирали ..................................... |

13 |

4 Настройка параллельной обработки несколькими инструментами ........... |

14 |

|

4.1 |

Применение специального позиционирования инструмента при |

|

параллельном точении .......................................................................................... |

14 |

|

4.2 |

Обработка заготовки несколькими шпинделями с различными частотами |

|

вращения ................................................................................................................ |

14 |

|

5 Применение методов изменения скорости вращения шпинделя ............... |

16 |

|

5.1 |

Дискретная настройка частоты вращения шпинделя. .............................. |

16 |

5.2 |

Непрерывная вариация скорости вращения шпинделя ............................ |

17 |

6 |

Применение активного демпфирования........................................................ |

19 |

6.1 |

Активное подавление структурных автоколебаний ................................. |

19 |

6.2 |

Активные инструменты ............................................................................... |

20 |

6.3 |

Активные шпиндельные системы............................................................... |

21 |

6.4 |

Активная оснастка для крепления заготовок............................................. |

22 |

6.5 |

Применение ................................................................................................... |

22 |

Заключение ............................................................................................................ |

23 |

|

Список использованных источников .................................................................. |

26 |

|

Лист

Изм. Лист |

№ докум |

Подпись Дата |

3 |

|

Введение

Автоколебания при обработке резанием представляют собой самовозбужда-

ющиеся вибрации, оказывающие негативное влияние на: стойкость инструмента,

производительность, качество обработки и размерную точность. Автоколебания делятся на первичные, возбуждаемые при первом проходе инструмента, и на вто-

ричные, возникающие при срезании волнистой поверхности, оставленной на по-

верхности резания при предыдущем проходе инструмента.

Причинами появления первичных колебаний являются:

1.Зависимость коэффициента трения на передней поверхности инструмента от скорости, перемещающейся по ней стружки.

2.Отставание изменения силы резания от изменения толщины срезаемого слоя.

3.Координатная связь перемещений инструмента по взаимно перпендикуляр-

ным осям координат, которая приводит к движению колеблющийся инструмент по

замкнутой эллипсообразной траектории.

4.Изменение кинематических углов инструмента при колебаниях. Причины по-

явления автоколебаний связаны с повторным возбуждением периодически изменя-

ющейся толщиной стружки, вызванной волнистостью на поверхности резания,

оставшейся после предыдущего прохода инструмента. Колебания, вызванные этой причиной, называют регенеративными автоколебаниями

Силы, возникающие при резании, подвергают станок и инструмент крайне высоким нагрузкам. Следовательно, главной целью является оптимизация объема снимаемого материала за единицу времени, максимальное увеличение стойкости инструмента и минимизация нагрузки на станок.

Лист

Изм. Лист |

№ докум |

Подпись Дата |

4 |

|

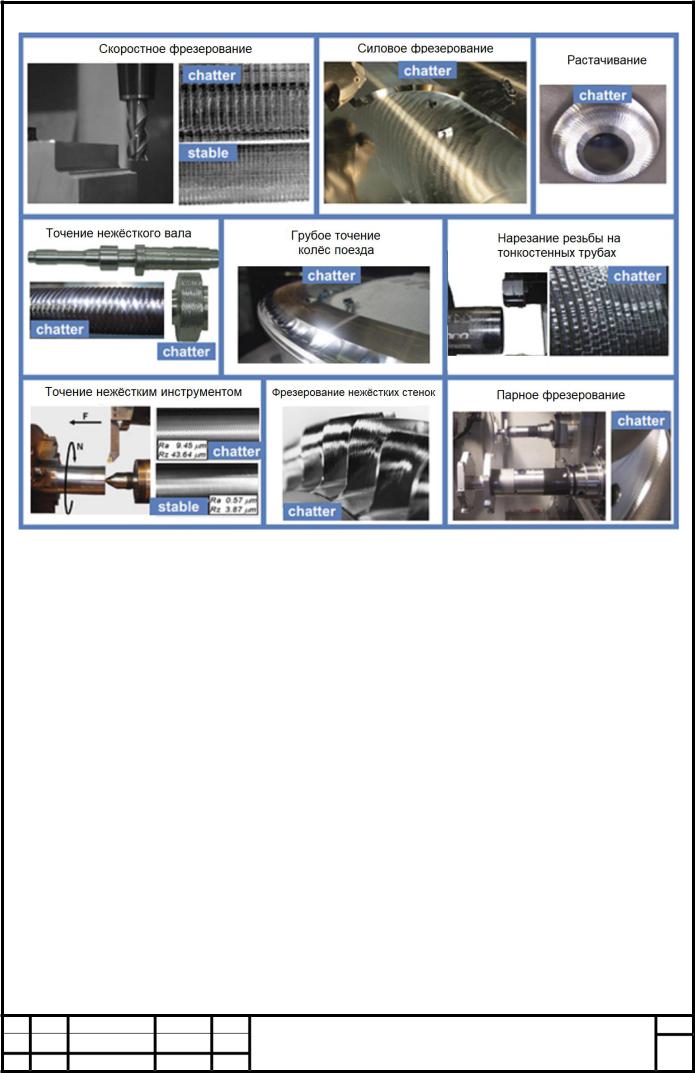

Рисунок 1 – Влияние возникновения автоколебаний на качество получаемых поверхностей при различных видах обработки (chatter – влияние автоколебаний; stable – нормальное резание)

Появление автоколебаний в станках может иметь катастрофические послед-

ствия, так как они препятствуют получению требуемой чистоты поверхности и уменьшают срок службы инструментов и механических компонентов. Эти вибра-

ции возникают при широком спектре операций механической обработки, и он по-

прежнему является одним из основных ограничений производительности.

Лист

Изм. Лист |

№ докум |

Подпись Дата |

5 |

|

1 Причины возникновения автоколебаний при механической обработке

1.1Низкий коэффициент трения в направляющих системы

Растущие потребности в точности станков привели к эволюции систем направляющих. Первые станки имели направляющие скольжения, которые обеспе-

чивали относительно высокое демпфирование за счёт трения. Для повышения точ-

ности и скорости, стали применяться роликовые или аэростатические направляю-

щие. Такие направляющие имеют низкое демпфирование, и поэтому ставят под угрозу стабильность процесса обработки.

1.2Уменьшение массы конструкции станков

Уменьшение собственной массы станков в целях экономии материалов и про-

изводственного пространства приводит к уменьшению жёсткости их колебатель-

ной системы. При уменьшении жёсткости уменьшаются собственные частоты ко-

лебаний системы и повышается вероятность возникновения автоколебаний.

1.3Применение скоростного резания

Развитие технологий механической обработки позволило значительно увели-

чить скорость резания и производительность съёма материала. Твердосплавные ин-

струменты, заменившие инструменты из быстрорежущей стали в большинстве об-

ластей применения, могут обеспечить скорость резания в 3-5 раз выше. Более вы-

сокие частоты вращения шпинделей в сочетании с облегченными конструкциями станков увеличивают риски совпадения рабочих частот с собственными частотами системы в процессе работы.

1.4Изготовление нежёстких деталей

Применяемые в современном производстве и изготовляемые детали стано-

вятся всё более лёгкими и, одновременно, менее жёсткими, чтобы минимизировать затраты на производство или расход топлива на транспортировку.

Аэрокосмическая промышленность является лучшим примером того, где де-

тали должны быть настолько лёгкими, насколько это возможно. Требование мини-

Лист

Изм. Лист |

№ докум |

Подпись Дата |

6 |

|

мизации массы, наряду с тонкими стенками, делает эти детали значимым источни-

ком автоколебаний.

Рисунок 2 – Возникновение автоколебаний при обработке тонких деталей

Вследствие перечисленных факторов автоколебания являются и будут яв-

ляться одной из важнейших проблем металлорежущей промышленности.

Автоколебания, как вид самовозбуждающейся вибрации, зависят от многих факторов, таких как динамическая жёсткость конструкции и/или инструмента, па-

раметры резания, характеристики заготовки и инструмента.

Лист

Изм. Лист |

№ докум |

Подпись Дата |

7 |

|

2 Анализ методов подавления автоколебаний, возникающих в процессе меха-

нической обработки

Одной из основных целей анализа является определение наиболее подходя-

щего метода подавления автоколебаний для каждого конкретного случая. Наиболее подходящий метод должен быть выбран путем рассмотрения различных аспектов проблемы автоколебаний, которые можно классифицировать по критериям:

1.Обрабатываемость

Некоторые методы подавления автоколебаний основаны на изменении усло-

вий резания. Материалы с хорошей обрабатываемостью резанием дают возмож-

ность изменять скорость резания для предотвращения автоколебаний. При плохой обрабатываемости, диапазон частот вращения шпинделя ограничен, и задача со-

стоит в том, чтобы переместиться в более стабильные зоны.

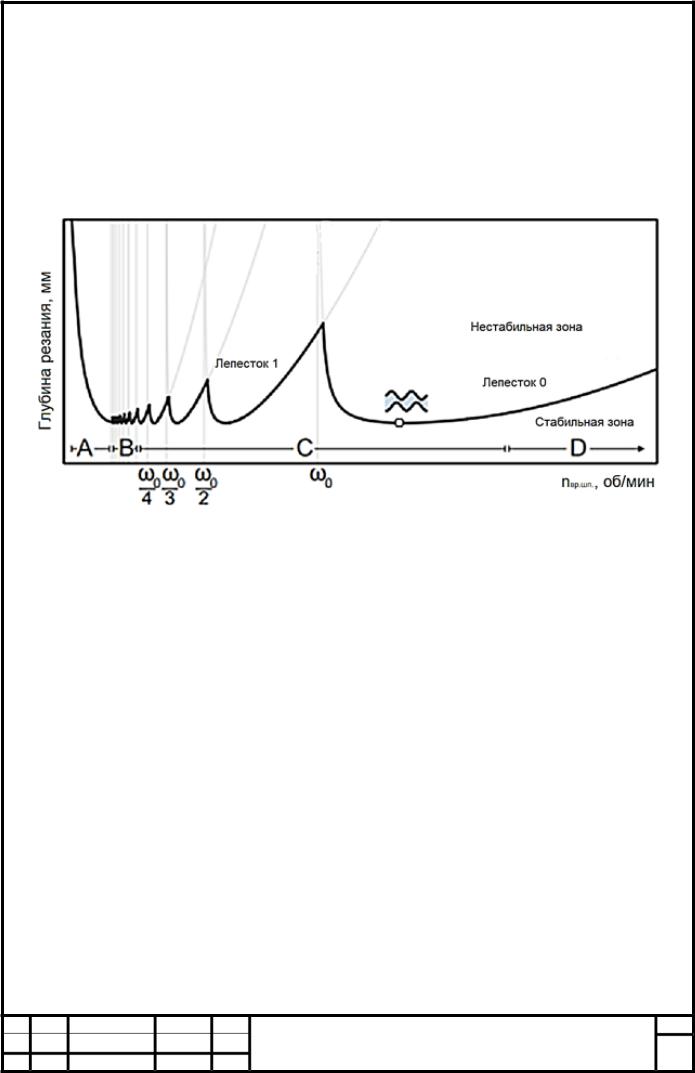

2.Относительное расположение на диаграмме стабильности

Качественное расположение процесса автоколебаний на диаграмме устойчи-

вости является ключевым фактором для выбора оптимального метода подавления автоколебаний. Относительное положение нестабильного процесса определяется от-

ношением между частотой автоколебаний ак и частотой прохождения зубьев з.

= |

ак |

= |

60 × а |

(1) |

|

|

× |

||||

|

|

|

|||

|

з |

|

|

|

Физически оно определяет количество полных волн за период, создаваемых автоколебаниями. Можно выделить четыре относительные зоны в соответствии с этим соотношением:

Зона A: зона демпфирования процесса ( > 10).

В этой зоне демпфирование процесса имеет большое значение, и поэтому вы-

сокое увеличение устойчивости достигается за счет трения между боковой поверх-

ностью инструмента и волнистой поверхностью заготовки. В этой зоне, чем ниже

Лист

Изм. Лист |

№ докум |

Подпись Дата |

8 |

|

скорость вращения шпинделя, тем выше граница устойчивости.

Зона B: промежуточная зона (10 > > 3).

Граница стабильности близка к границе абсолютной стабильности во всем диапазоне частоты вращения шпинделя. Это особенно верно для высоких значений демпфирования.

Рисунок 3 – Диаграмма стабильности процесса резания

Зона C: зона высоких скоростей (3 > k > 0,5).

В этой зоне стабильность может быть резко повышена за счет выбора скоро-

сти вращения шпинделя, совпадающей с одним из карманов стабильности.

Зона D: зона сверхвысокой скорости (0,5 > k).

Стабильность может быть улучшена путём увеличения скорости вращения шпинделя. Пределы обрабатываемости и мощность шпинделя в сочетании с нали-

чием мод на высоких частотах обычно ограничивают этот вариант.

Каждый режим имеет диапазон частоты вращения шпинделя где он может создавать автоколебания. Если частота прохождения зубьев низка по отношению к собственной частоте режима, процесс демпфирования может стабилизировать про-

цесс резания. С другой стороны, если частота прохождения зубьев в несколько раз выше собственной частоты, режим вероятно создаст проблемы с автоколебаниями.

Лист

Изм. Лист |

№ докум |

Подпись Дата |

9 |

|

3 Применение режущего инструмента со специальной геометрией

Процесс резания может быть стабилизирован подбором геометрии инстру-

мента или режущей кромки, которые увеличат демпфирование.

3.1Применение инструмента со спиралевидными режущими кромками

Обычные спиральные фрезы имеют постоянную задержку, непосредственно связанную с частотой прохождения зубьев. Спираль вносит угловую задержку в точках резания вдоль оси, которая снижает силу резания. Если спиралевидная форма всех перьев фрезы постоянная, среднее значение динамической силы оста-

ётся постоянным, а гармоники динамической силы уменьшаются.

Эффективность применяемой спирали зависит от соотношения между крити-

ческой глубиной резания и осевым расстоянием между двумя соседними кромками инструмента. Если глубина резания кратна осевому шагу, динамическая сила фре-

зерования постоянна и двухпериодные автоколебания не могут возникнуть.

Хотя сверление и точение являются операциями непрерывного резания, двух-

периодные автоколебания все же могут возникнуть, когда геометрия детали со-

здаёт прерывистое резание. В таких случаях спиральные кромки также могут по-

мочь в уменьшении автоколебаний.

3.2Применение фрез с переменным окружным шагом

Переменный шаг зубьев, является одним из основных параметров, с помо-

щью которых пытаются воздействовать на возмущение технологической системы.

Вследствие того, что при фрезеровании процесс резания идет при работе по следу,

вторичное возбуждение усиливает интенсивность колебаний, а установившиеся ко-

лебания наступают после прохода 8-20 зубьев для многолезвийного инструмента.

Поэтому на модели колебаний для фрез с постоянным шагом амплитуда колебаний постепенно возрастает.

Лист

Изм. Лист № докум |

Подпись Дата |

10 |

|