3531

.pdfНормы расхода энергоресурсов (воды, воздуха, газа, эмульсиии, масел и т.п.) зависят от вида оборудования. При укрупненных расчетах принимают средние нормы расхода энергоресурсов (для технологических нужд) на одного производственного рабочего при двухсменной работе цехов, которые приведены в табл.16.

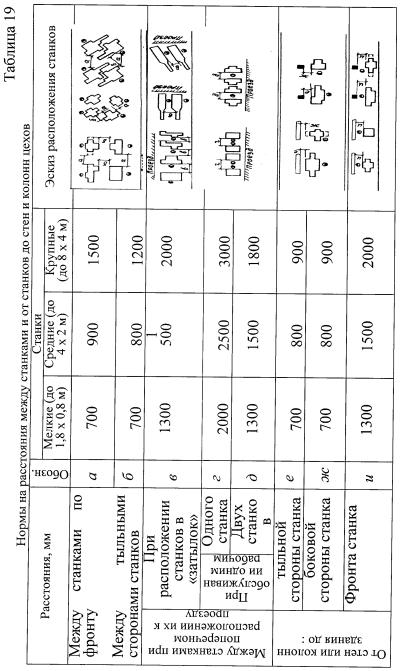

Кроме того, для правильной планировки цехов необходимо знать нормы, устанавливаемые на ширину цеховых проездов и расстояния между линиями станков при различном цеховом транспорте (табл.17), нормы на межцеховые проезды (табл.18) и расстояния между станками и от станков до стен и колонн цехов (табл.19). При организации в цехе поточных линий нормы расстояний отличаются от приведенных выше (табл.20).

Разработка рациональной компоновки площадей механического цеха является важным этапом. Поэтому, как правило, рассматривается несколько вариантов, и лишь после всестороннего обсуждения принимается один - наиболее оптимальный.

5.5. Особенности компоновки автоматических цехов и участков, оснащенных станками с программным

управлением и многоинструментальными станками с ЧПУ

Участки и цехи, оснащенные станками с ЧПУ, появились сравнительно недавно. Первый автоматический участок обрабатывал относительно простые детали типа тел вращения. В настоящее время на заводах и заводах серийного производства существуют участки и цехи, оснащенные станками с программным управлением и многоинструменальными станками с ЧПУ. Имеется несколько способов размещения станков на участках. При расположении станков в последовательности, отвечающей технологическому процессу обработки, необходимо синхронизировать штучное время обработки, чтобы обеспечить равномерную работу всех станков. Обработка деталей ведется в присобленияхспутниках. Чтобы не зависеть от синхронности операций, при

120

121

122

123

124

125

обработке некоторых деталей используют несколько однотипных станков. В этом случае программу выполнения операций составляют таким образом, чтобы на освободившийся станок поступала необработанная деталь. И тем не менее, чтобы станки не простаивали, требуется хотя бы приближенная синхронизация. При работе станков с ЧПУ в мелкосерийном и серийном производствах в цехах организуют автоматические участки, состоящие из нескольких подразделений (рис.5.4.):

1)обработка базовых поверхностей деталей для одноразовой и однозначной установки на спутник;

2)установка деталей на спутник и автоматизированная кладовая;

3)автоматическая обработка деталей на станках с ЧПУ;

4)доделочные операции и подготовка инструмента.

Рис. 5.4. Схема автоматизированного участка из станков с ЧПУ

Обработка деталей производится следующим образом. На участке 1 обрабатываются базовые поверхности деталей, после чего детали передаются в кладовую, где с помощью кранаштабелера устанавливаются и закрепляются на спутнике 7. Установленная на спутнике деталь поступает на каретку-оператор входной ветви 11. По заданной программе каретка перемещает деталь со спутником к приемной станции необходимого многоинструментального станка 1 – 6, где поперечный транспорт передает их на станок. По завершении операции транспортер 8 пе-

126

ремещает деталь со спутником на каретку 9 выходной ветви. Пройдя через моечный пункт 10, привозит деталь со спутником в отправную погрузочно-разгрузочную точку. Далее деталь снимается или направляется по программе на другие станки или после контроля на доделочные операции участка IV, а потом возвращается вновь по выходной ветви. Поперечные транспортеры от входной ветви делаются длиннее, чем к выходной, чтобы иметь на них запас деталей для бесперебойной работы многоинструментальных станков. Использование универсальных спутников позволяет обрабатывать на автоматизированном участке детали несколько типов, а установка однотипных станков параллельно, а не последовательно (при обслуживании станков двумя каретками – по одной на каждой ветви) дает возможность обрабатывать детали с различным штучным временем.

127

6.ПРОЕКТИРОВАНИЕ ЦЕХОВ И УЧАСТКОВ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

Электрохимическая обработка (ЭХО) получила широкое применение благодаря целому ряду преимуществ. ЭХО допускает снятие большого припуска без деформации и позволяет выдерживать точность по размеру до 0,1 мм при шероховатости до 0,63 мкм и менее. Процесс ЭХО основан на анодном растворении металла. Деталь при обработке устанавливается с зазором относительно электрода - инструмента, через который прокачивается электролит (обычно раствор NaCl). Деталь является анодом, а инструмент – катодом. Наличие растворов поваренной соли и выделение водорода в процессе обработки требует при проектировании и эксплуатации соблюдения специальных мер предосторожности. Необходимо производить постоянную вентиляцию рабочих мест с отводом водорода, а приготовление электролитов должно быть изолированно от основного цеха.

Всвязи с этим организационная структура и состав цеха ЭХО отличаются от обычных механических цехов. Отдельные участки ЭХО могут включаться в состав механического цеха.

Вотличие от других цехов, в цехе ЭХО проектируются: отделение станков ЭХО, участок промывок деталей с помощью ультразвука, отделение централизованного снабжения электролитом, участок холодильной установки. Кроме того в цехе ЭХО должны предусматриваться: помещение для приготовления электролита, мастерская профилактического ремонта насосов и фильтров, помещение для сбора и отправки шлама, кладовые химикатов, помещение для нейтрализации сточных вод. Исходные данные для проектирования цеха ЭХО аналогичны данным для проектирования механического цеха, но, кроме того, в ведомости указывают объем снимаемого металла

скаждой детали.

Количество металла V, снимаемого с одной заготовки (в мм3/мин), можно определить по формуле:

V |

Cv I , |

(6.1) |

128

где  1 - коэффициент, характеризующий выход металла по току (

1 - коэффициент, характеризующий выход металла по току ( зависит от многих факторов и определяется экспери-

зависит от многих факторов и определяется экспери-

ментально, если необходимы более точные расчеты);

Сv - объемный электрохимический эквивалент, мм3/А ч

(табл.21);

I – сила тока, протекающего через раствор, А.

|

|

Таблица 21 |

Значения объемного электрохимического эквивалента |

||

Сплавы и металлы |

Марка |

Электрохимический эквива- |

|

|

лент, мм3/А ч |

Жаропрочные |

ЭИ437Б |

1,032 |

сплавы |

ЭИ598 |

1,102 |

|

ЖС6КП |

1,038 |

Титановые сплавы |

ВТ-3 |

0,6034 |

|

ВТ-9 |

0,6130 |

|

ОТ4-1 |

0,5994 |

Алюминиевые |

Д16-Т |

0,353 |

сплавы |

АМц |

0,333 |

|

АК4 |

0,349 |

Железо |

- |

1,042 |

Никель |

- |

1,095 |

Титан |

- |

0,596 |

Вольфрам |

- |

1,144 |

Количество потребного оборудования определяют по

формуле: |

|

|

|

|

О р |

V П |

, |

(6.2) |

|

р |

||||

|

|

|

где П – программа выпуска деталей; Р – максимальная производительность станка, мм3/мин.

Дополнительное оборудование принимают без расчета, а вспомогательное устанавливают в РЕМПРИ в том случае, если в цехе ЭХО оборудование для электрохимической обработки составляет более 30% от основного.

При проектировании цеха или участка ЭХО предусматривают насосы для прокачки электролита. Их выбирают исходя из производительности, а также из расчета гидравлических и прочих потерь в трактах перекачки. Минимальный расход электро-

129