3531

.pdfТаблица 3 Значения коэффициента загрузки оборудования по времени

Наименование группы |

Производство |

|

оборудования |

Мелкосерий- |

Серийное |

|

ное |

|

Листоштамповочный молот |

0,75 |

0,80 |

Профилегибочные станки |

0,70 |

0,75 |

Прессы механические и гидрав- |

|

|

лические с усилием: до 315 тс |

0,80 |

0,85 |

до 815 тс |

0,75 |

0,80 |

Металлорежущее оборудование |

0,80 |

0,85 |

Раскройное оборудование |

0,80 |

0,85 |

Верстаки и плиты |

0,85 |

0,90 |

технических работников (ИТР), младшего обслуживающего персонала (МОП), счетно - конторского персонала (СКП) и т.п. рассчитывают (в %) по нормам технологического проектирования, приведенным в табл.4, в зависимости от количества производственных рабочих.

|

|

|

|

Таблица 4 |

|

Нормы технологического проектирования |

|

|

|||

|

|

|

|

|

|

Производст- |

Вспомогатель- |

ИТР, |

СКП, |

|

МОП, |

венные рабо- |

ные рабочие, % |

% |

% |

|

% |

чие, чел. |

|

|

|

|

|

До 100 |

80 |

30 |

3,5 |

|

2,0 |

От 101 до 200 |

70 |

25 |

3,0 |

|

1,5 |

От 201 до 400 |

55 |

20 |

2,5 |

|

1,0 |

От 401 до 600 |

40 |

15 |

2,0 |

|

0,8 |

Площади заготовительных цехов рассчитывают по формулам, приведенным в работе /3, гл.III/. Некоторые нормы удельных производственных площадей на одно рабочее место (или единицу оборудования) приведены в табл.5.

100

Таблица 5 Нормы удельных производственных площадей на единицу

оборудования

Наименование оборудования |

Площадь, |

|

м 2 |

||

|

||

Ножницы гильотинные с длиной реза до 2м |

30 |

|

Металлорежущее оборудование |

15 |

|

Листоштамповочный молот |

25-50 |

|

Отрезные станки, дисковые пилы |

30 |

|

Профилегибочные станки |

80-300 |

|

Прессы механические, гидравлические |

|

|

с усилием до 315 тс |

30 |

|

Землеприготовительная установка |

50 |

|

Рабочее место гипсомодельщика |

20 |

В табл.6 представлены нормы проектирования вспомогательных и складских помещений для цехов мелкой и средней штамповки и цеха изготовления профилей и труб применительно к выпуску заводом средних изделий машиностроения одного типа.

Таблица 6

Нормы проектирования вспомогательных и складских помещений

|

Площади вспомогательных и |

||

Наименование |

складских помещений в % или в |

||

м2 от производственных площадей |

|||

площадей |

|

|

|

Цех штамповки |

Цех профилей и |

||

|

|||

|

|

труб |

|

Вспомогательная: |

|

|

|

Мастерская по ремонту |

12% |

5% |

|

оснастки и оборудования |

|

|

|

Группа электрика |

18м2 |

18м2 |

|

|

|

|

|

101

|

|

Продолжение табл.6 |

|

Складская: |

|

|

|

Склад заготовок |

6,5% |

|

9% |

ПРОСК |

3% |

|

2,5% |

СГД |

3,5% |

|

5,5% |

ИРК |

3% |

|

2% |

склад оснастки |

Более 100м2 |

|

Более 800м2 |

Архив |

18м2 |

|

18м2 |

кладовая завхоза |

18м2 |

|

18м2 |

кладовая механика |

24м2 |

|

24м2 |

Подсобная: |

|

|

|

под энергоустановки и др. |

8,3% |

|

8,3% |

Бытовые и администра- |

По нормалям и нормам |

||

тивно-технические службы |

СНиП П-М.2-10 |

||

4.4. Компоновка и планировка

При решении задачи компоновки заготовительного цеха исходят из технических и экономических соображений. При проектировании новых заводов заготовительные цехи увязывают в единый комплекс со всеми придаваемыми им складами, термическими и другими цехами. Делается это для того, чтобы эффективнее использовать площади и сократить количество межцехового транспорта. Большинство заготовительных цехов размещают в промышленных зданиях с сеткой колонн 18 х 12 м и с высотой до нижнего пояса ферм 8,4 м. Однако установка в цехе гидропрессов, вытяжных прессов и молотов требует высоты зданий до 12,6 м с пролетами 24 м. При проектировании цехов необходимо избегать разновысотности зданий.

Важное место при компоновке и планировке заготовительных цехов занимает размещение бытовых и конторских помещений. В настоящее время наиболее приемлемым считается вариант размещения таких помещений вдоль длинной стороны корпуса. Примеры компоновок заготовительных цехов приведены на рис.4.1 и 4.2.

102

103

Рис. 4.2. Схема компоновки цеха вытяжных прессов и листоштамповочных молотов

После согласования и принятия общей компоновки и планировки заготовительного цеха приступают к размещению в нем оборудования. Надо иметь в виду, что технологический процесс получения заготовок требует дополнительных площадей для межоперационного складирования и т.п. Создание условий для нормального обслуживания оборудования является основой технического содержания пространственного размещения оборудования и служб заготовительного цеха. При планировке оборудования руководствуются нормами технологического проектирования. В качестве примера в табл.7 и на рис.4.3 приведены расстояния между крупными станками заготовительных цехов, а на рис.4.4 показана примерная планировка профилегибочного цеха, где в первом пролете установлены профилегибочные станки, во втором – фрезерные станки различного назначения и кривошипные прессы, а в третьем – гибочное оборудование и столы для ручных работ.

104

Таблица 7 Расстояния между станками в заготовительных цехах

Усилие пресса, тс |

|

Расстояние, м |

|

|

|

А |

Б |

В |

Г |

До 40 |

2,0 |

2,5 – 3 |

0,8 – 1,0 |

0,6 |

40 – 100 |

2,5 – 3,0 |

3,0 – 4,0 |

1,0 – 1,3 |

0,8 |

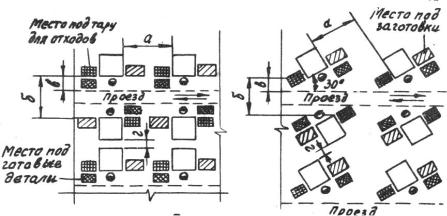

Рис. 4.3. Схема расстановки станков и оборудования

Большая часть оборудования заготовительных цехов устанавливается на специальные фундаменты. Схемы фундаментов со всеми необходимыми размерами берутся из паспортов, прилагаемых к станкам, прессам или машинам.

При проектировании заготовительных цехов технологпроектировщик определяет потребности цеха в энергии (сжатом воздухе, паре, электроэнергии, воде и др). Кроме того, решается задача по проектированию транспортных и подъемнотранспортных средств. При проектировании заготовительных цехов в обязательном порядке должна предусматриваться механическая уборка отходов производства и их переработка.

105

Рис. 4.4. Планировка профилегибочного цеха:

1 – гибочный пресс; 2 – подкатной станок; 3 – маятниковая пила; 4 – дисковая пила; 5-7 – кривошипные прессы; 8-10 – сверлильные станки; 11 – посадочный станок;

12 – вертикально-фрезерный станок; 13 – горизонтальнофрезерный станок; 14 – универсально –фрезерный станок; 15 – профилегибочный станок; 16 – верстак; 17,18 – плиты

106

5. ПРОЕКТИРОВАНИЕ МЕХАНОСБОРОЧНЫХ ЦЕХОВ

5.1. Структура и характеристика механосборочного цеха

При проектировании механосборочных цехов используют принцип классификации деталей по основным конструктивнотехнологическим признакам: назначению, общности технологической обработки, материалам, габаритам и массе. В связи с этим механосборочные цехи проектируют либо по предметному признаку (цех агрегатов), либо по технологическому (подетальному) принципу (цех отдельных деталей).

Взависимости от величины производственной программы

ивида продукции цехи завода делятся на единичные, серийные, крупносерийные и массового производства.

Вкомплексе механосборочных цехов прежде всего проектируются механические цехи (заготовительно-обдирочный, крупных деталей, средних деталей, деталей из цветных сплавов, автоматноревольверный, шестерен, дисков и валов) и механосборочные цехи (топливной аппаратуры и маслоагрегатов, крупных узлов).

Взависимости от видов обработки и контроля деталей цех имеет соответствующие участки и отделения. Кроме того, при проектировании цеха предусматривают:

1) вспомогательные службы: мастерскую механика, мастерскую по ремонту приспособлений (РЕМПРИ), мастерскую электрика, специальные помещения для сантехника, смазчика и др., материально-авансовый склад (МАСК), промежуточный склад (ПРОСК), инструментально-раздаточную кладовую (ИРК), склад готовых деталей (СГД), склад горюче-смазочных материалов (ГСМ) и пр.;

2) энергетические службы: трансформаторную, генераторную, насосную, вентиляторную, колориферную;

3) обслуживающие службы: эмульсионную, растворную для ЭХО;

107

4)административные службы: начальников, их заместителей секретарей, технологическое бюро (ТБ), плановодиспетчерское бюро (ПДБ), бюро труда и зарплаты (БТЗ), бюро цехового контроля (БЦК), табельные;

5)комнаты общественных организаций и представителя заказчика;

6)бытовые помещения поглощения: санузлы, душевые, курительные, красный уголок, медпункт, столовые, буфеты

ит.п.

Типовая организационная структура управления механическим цехом приведена на рис. 5.1.

5.2. Исходные данные для проектирования

Исходными данными для проектирования механического или механосборочного цеха являются: программа выпуска изделий, рабочие и сборочные чертежи, расцеховочные ведомости, маршрутные и технологические процессы, вид и масса заготовок, габариты изделий, режим работы цеха.

Программа выпуска изделий является основой для проектирования цеха и называется производственной. Она может быть точной, приведенной или условной. Точная производственная программа имеется в крупносерийном и массовом производствах, где заранее известны перечень деталей, их количество, материалы, из которых они будут изготавливаться, и т.д. Для цехов с большой номенклатурой выпускаемых изделий пользуются приведенной производственной программой. В этом случае подетальная ведомость составляется на один типовой представитель, а все остальные изделия приводятся к типовому. Условная производственная программа используется в основном в экспериментальных цехах, когда нельзя с достаточной точностью определить номенклатуру изделий. В этом случае подетальная ведомость составляется на условный представитель.

Рабочие и сборочные чертежи являются документами, по которым изготавливаются и контролируются изделия. Наиболее

108

109