2395

.pdf1.2.3. Вспомогательные инструменты для станков с ЧПУ

К вспомогательному инструменту предъявляются следующие требования:

•наличие конструктивных элементов, обеспечивающих автоматическую смену инструментальных блоков;

•обеспечение регулировки положения режущих кромок;

•увеличение частоты вращения режущего инструмента по сравнению с максимально допустимой на станке;

•подвод СОЖ к режущим кромкам;

•отвод стружки из зоны резания.

Повышение производительности станков с ЧПУ в значительной мере зависит от технического уровня вспомогательного инструмента, обеспечивающего возможность сокращения всех составляющих штучно-калькуляционного времени.

Основное время сокращается благодаря интенсификации режимов резания, что может быть обеспечено в результате применения вспомогательного инструмента, обладающего высокой жесткостью и обеспечивающего необходимые силы закрепления режущего инструмента, оснащенного твердыми сплавами и сверхтвердыми материалами. Это время может быть также сокращено концентрацией переходов при применении многошпиндельных головок, а также за счет применения конструкций патронов, исключающих влияние центробежных сил на точность обработки.

Время, затрачиваемое на базирование и закрепление заготовок, может быть уменьшено за счет применения вспомогательного инструмента, обеспечивающего расширение технологических возможностей станка (сменных угловых головок для сверлильно-фрезерно-расточных станков, головок для вращающихся инструментов на токарных станках и т. п.). Время смены инструмента сокращается за счет сокращения количества смен инструмента путем применения многошпиндельных головок. Сокращение вспомогательного времени работы стан-

61

ка может быть достигнуто концентрацией переходов при применении многошпиндельных головок.

Снижение затрат на амортизацию вспомогательного инструмента осуществляется применением унифицированных деталей и узлов. Присоединительные поверхности вспомогательного инструмента соответствуют, с одной стороны, способам крепления режущего инструмента на станке, а с другой — адекватны всем многообразным типам и типоразмерам присоединительных поверхностей режущего инструмента. Число используемых присоединительных поверхностей вспомогательного инструмента, необходимых для крепления режущего инструмента только на одном многоцелевом станке, может составить более 200.

Поэтому при креплении концевого режущего инструмента отдают предпочтение взаимозаменяемым универсальным конструкциям типа переходных патронов и втулок, устанавливаемых в шпинделе станка.

В качестве сменных применяют переходные цельные и разрезные втулки (цанги), в которых непосредственно закрепляют режущий инструмент.

Дальнейшая унификация типов вспомогательного инструмента осуществляется путем использования принципа агрегатирования и взаимозаменяемости агрегатов между моделями и видами станков с ЧПУ.

Быстрое развитие станков с ЧПУ требует выбора вспомогательного инструмента преимущественно таких конструкций, освоение серийного производства которых связано с наименьшими трудностями.

В связи с этим предпочтительны инструменты, конструкция которых разделена на рациональное число составных частей по принципу агрегатирования.

При выборе вспомогательного инструмента следует отдавать предпочтение конструкциям со стандартными элементами. Их применение позволяет увеличить объем выпуска однотипной продукции и расширить использование значительно более совершенных технологических процессов и форм орга-

62

низации инструментального производства, что в свою очередь приводит к снижению себестоимости вспомогательного инструмента.

При выборе материала для вспомогательного инструмента исходят из следующих требований к присоединительным поверхностям: параметр шероховатости Ra = 0,2...0,8 мкм, твердость НRСЭ 52…58. Такие требования обусловлены многократным нагружением соединений вследствие частой смены инструментальных блоков, которая вызывает изнашивание поверхностей и снижение точности установки инструмента. Для деталей вспомогательного инструмента с присоединительными поверхностями рекомендуется сталь 18ХГТ с цементацией на глубину h = 1... 1,2 мм и последующей закалкой, для зажимных цанг — сталь 60С2А с закалкой до HRCэ 48…52, для поводков и сухарей передачи крутящих моментов — сталь 40Х с закалкой до НRСЭ 44…50.

Вспомогательный инструмент для токарных станков должен обеспечивать крепление резцов, сверл, зенкеров, разверток, метчиков и плашек и должен позволять выполнять все технологические операции, предусмотренные технической характеристикой станка.

Для многоцелевых токарных станков с ЧПУ разрабатывают комплекты специального вспомогательного инструмента. В состав комплектов входят блоки для закрепления резцов для наружной токарной обработки; блоки для закрепления расточных резцов и сверл с цилиндрическим хвостовиком для обработки отверстий, соосных со шпинделем; головки прямые и угловые для вращающегося инструмента, в том числе с цанговым патроном для закрепления сверл и фрез с цилиндрическими хвостовиками, с конусом Морзе для закрепления инструмента с коническим хвостовиком, с метчиковым патроном для нарезания резьбы.

63

1.2.3.1. Вспомогательный инструмент для станков с ЧПУ токарной группы

Вспомогательный инструмент токарных станков должен обеспечивать крепление резцов, сверл (с коническим и цилиндрическим хвостовиками), зенкеров, разверток, метчиков и плашек и удовлетворять следующим основным требованиям:

•быть достаточно жестким;

•иметь высокую точность и стабильность базирования и крепления режущего инструмента;

•позволять выполнять все технологические операции, предусмотренные технической характеристикой станка;

•легко и быстро устанавливаться и сниматься;

•иметь межразмерную унификацию;

•обеспечивать настройку инструмента вне станка. Наиболее широкое распространение получили станки с

револьверными головками, позволяющими крепить режущий инструмент с помощью вспомогательного инструмента, или с непосредственной установкой резцов. Способы установки вспомогательного инструмента в револьверной головке различны. Широко применяется центрирование по конусу или цилиндрическому хвостовику с креплением винтами за фланец, прижимными винтами в лыску хвостовика, зажимными сухарями за цилиндрический хвостовик и рифленым клином за рифления по лыске цилиндрического хвостовика. Эти способы крепления вспомогательного инструмента получили распространение на патронно-центровых станках, имеющих шести- и восьмигранные револьверные головки. На одной грани головки может быть закреплено несколько резцедержателей, с режущим инструментом для наружной и внутренней обработки.

Базирование осуществляется по направляющим в виде призм, сфер или типа «ласточкина хвоста», а также креплением эксцентриком или прижимными планками, используют базирование по призмам с креплением прихватами. Реже выполняется базирование вспомогательного инструмента по зубчатому венцу с креплением эксцентриком или винтами, базиро-

64

вание по шпонке или штифтам, а также базирование по крутому конусу с креплением эксцентриком.

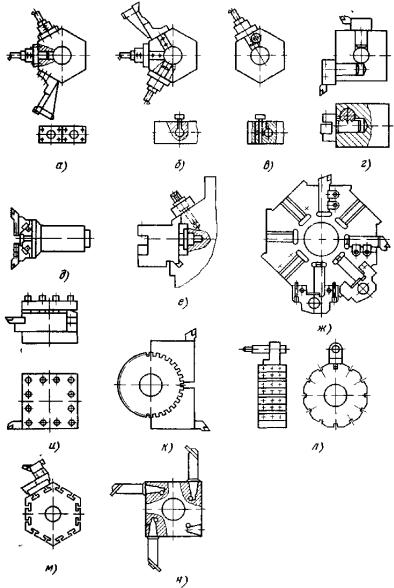

Базирование и крепление с помощью цилиндрического хвостовика (рис. 18, а – е) обеспечивает надежное центрирование инструмента. Этот способ широко используется на станкостроительных заводах, изготовляющих и эксплуатирующих универсальные револьверные станки, токарные полуавтоматы и автоматы. Конструкция цилиндрического хвостовика у вспомогательного инструмента для станков с ЧПУ по сравнению с обычными станками несколько видоизменена: введена плоская лыска, на которой в ряде случаев выполняют рифления (рис. 18, г). Базирование резцедержателя проводится по цилиндру хвостовика и штифту, обеспечивающему точную угловую установку инструмента, который крепится в револьверной головке с помощью сухаря или или клина, также имеющего рифления, но смещенные относительно рифления хвостовика. В результате вспомогательный инструмент прижимается к револьверной головке станка с усилием в несколько килоньютонов. Жесткость такого соединения превышает жесткость соединения без рифления в 3 раза.

В станках с ЧПУ используется также комбинированная установка вспомогательного инструмента (рис. 18, д) на призматические направляющие (две призмы или призма и плоскость) в сочетании с цилиндрическим хвостовиком.

Резцедержатели с установкой на призматические поверхности (рис. 18, е) применяют на станках с четырехпозиционными револьверными головками, предназначенными для центровых и патронно-центровых работ. Такой способ позволяет с помощью нескольких сухарей устанавливать на одной грани револьверной головки независимо друг от друга несколько резцедержателей. В продольном направлении резцедержатели фиксируются сухарем, который входит в специальный паз. Через этот сухарь смазочно-охлаждающую жидкость подводят к инструменту.

На центровых токарных станках с ЧПУ широко применяют револьверные головки (рис. 18, ж) с непосредственным

65

Рис. 18. Способы крепления инструмента на токарных станках с ЧПУ

66

креплением режущего инструмента. Реже используют четырехгранные резцедержатели (рис. 18, и), конструкции которых аналогичны применяемым на универсальных станках с ручным управлением.

На ряде токарных станков вспомогательный инструмент базируют по зубчатому венцу револьверной головки (рис. 18, к). Резцедержатели имеют зубчатый венец с зубьями внутреннего зацепления, прижимы которых осуществляются эксцентриком. Такой способ крепления обеспечивает необходимую жесткость, позволяет располагать резцедержатели под любым углом относительно друг друга. Недостаток способа — относительная сложность нарезания зубьев, особенно на резцедержателях. Несколько реже применяют способы установки, показанные на рис. 18, л — н.

Наличие разных способов крепления вспомогательного инструмента на участках токарных станков с ЧПУ усложняет работу инструментально-раздаточных кладовых. Поэтому с целью взаимозаменяемости вспомогательного инструмента принято единое исполнение присоединительных поверхностей вспомогательного инструмента и револьверных головок станков.

1.2.3.2. Вспомогательный инструмент для многоцелевых станков

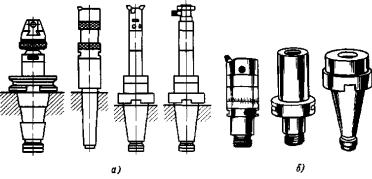

Вспомогательный инструмент для этой категории оборудования жесткий или модульный (скомпонованный в блоки из стандартных узлов-модулей), он отличается повышенным качеством изготовления, точностью и износостойкостью.

Блок, налаживаемый вне станка по приборам, состоит из переходной втулки с хвостовиком, соответствующим посадочному гнезду шпинделя станка, в который закрепляют регулируемые втулки, патроны, оправки или непосредственно режущий инструмент. Хвостовик переходной втулки, как правило, с конусом 7/24, снабжен замковой частью, рассчитанной на автоматическую смену и закрепление блока. Конструктивное

67

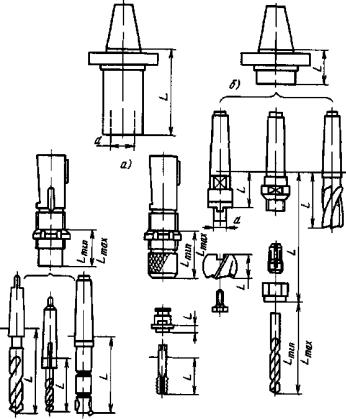

выполнение замковой части зависит от способа закрепления, принятого на станке данной модели. В мировой практике станкостроения еще не создан единый способ закрепления блоков на станках с ЧПУ, что противоречит идее унификации и порождает широкую номенклатуру вспомогательного инструмента. Частично этот недостаток восполняет общепринятая система модулей: стандартных регулируемых втулок, патронов, цанг, адапторов и др. (рис. 19).

Рис. 19. Модульная система вспомогательного инструмента: а — на базе переходной втулки с цилинд-

рическим отверстием; б — с коническим отверстием

68

Менее удачным с точки зрения унификации следует признать выполнение за одно целое переходной втулки и цангового патрона, так как в этом случае имеет место только взаимозаменяемость цанг, а не патронов, хвостовики которых предназначены для станков определенных моделей.

Ассортимент модулей расширяется. В них включают пе- реходники-удлинители и расточные головки (рис. 20), что позволяет компоновать более разнообразные блоки. Но и в этом случае переходная втулка предназначена для определенной модели станка. Параметры хвостовиков инструментов к станкам с ЧПУ регламентирует ГОСТ 25827-83.

Рис. 20. Модульная система инструмента со сменными элементами: а — модули; б — блоки в сборе

К инструментальной системе токарных многоцелевых станков предъявляются следующие требования: высокая точность фиксации инструмента (0,5…1,0 мкм); высокая жесткость фиксация корпуса инструментодержателя; наличие вращающегося инструмента, обеспечивающего обработку элементов детали в радиальном и осевом направлениях.

Для многоцелевых токарных станков с ЧПУ ВНИИинструмент разработал комплект специального вспомогательного инструмента. В состав комплекта входят: блоки для закрепления резцов для наружной токарной обработки; блоки

69

для закрепления расточных резцов и сверл с цилиндрическим хвостовиком для обработки отверстий, соосных со шпинделем; прямые и угловые головки для вращающегося инструмента, в том числе с цанговым патроном для закрепления сверл и фрез с цилиндрическими хвостовиками, с конусом Морзе для закрепления инструмента с коническим хвостовиком, с метчиковым патроном для нарезания резьбы.

Блоки и головки имеют одинаковые цилиндрические хвостовики с рифлениями по ГОСТ 24900—81. Закрепление вспомогательного инструмента на станке осуществляется рифленым клином, который прижимает хвостовик к базовой поверхности посадочного отверстия в одновременно подтягивает опорную торцовую поверхность вспомогательного инструмента к торцовой поверхности головки станка. Для облегчения установки блоков и головок на конце хвостовика имеется заходная фаска, выполненная под углом 15° на длине 5 мм.

Вкорпусе 1 резцового блока с продольным пазом (рис.

21)через планку 2 двумя винтами 3 закрепляются резцы для наружной токарной обработки (сечение резца 25×25, длина 100 мм). От выпадания из паза планка удерживается винтом 4. Пружина 5 обеспечивает плавное перемещение планки при закреплении. Подвод СОЖ в зону резания осуществляется через систему внутренних отверстий. Направление струи жидкости регулируется поворотом шарика 6, который фиксируется винтом 7.

Для закрепления расточного инструмента и сверл с СМП разработаны блоки с центральным цилиндрическим отверстием диаметром 32 мм и переходными втулками диаметрами 32/25 и 32/20 (рис. 22). В комплект блока входят две сменные втулки 3 (см. рис. 22) и винты 2, которые обеспечивают надежное крепление сверл с СМП и расточных резцов с хвостовиком любого из указанных диаметров.

При креплении расточных резцов СОЖ подается по каналам корпуса 1 через отверстия в капроновых шарах 4. Направление струи СОЖ регулируется в зависимости от направления кромки резца с помощью шаров 4 влево или вправо. В

70