2395

.pdf

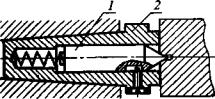

При установке на жесткие передние центры возникает погрешность базирования для линейных размеров, обусловленная допуском на глубину зацентровки Tl (см. рис. 12, а). Для исключения этой составляющей погрешности базирования применяют плавающий передний центр 1 (рис. 13). В этом случае при упоре заготовки в торец втулки 2 установочная и измерительные базы совмещаются.

Рис. 13. Схема установки на плавающий передний центр

1.1.9.5. Установка заготовки по зубчатым поверхностям

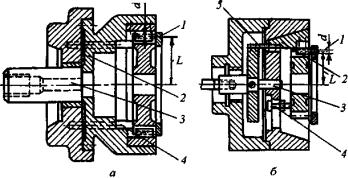

После термической обработки цилиндрических и конических колес предусмотрена операция шлифования базового отверстия. В качестве установочных элементов применяют ролики для прямозубых колес (рис. 14) и шарики для колес с косым зубом. Шарики и ролики размещают в трех равномерно расположенных по окружности впадинах зубчатого венца. Колеса устанавливают в самоцентрирующие патроны мембранного (см. рис. 14, а) или клинового (см. рис. 14, б) типов.

Ролики или шарики заводятся во впадину колеса специальной обоймой 1 и закрепляются там либо в результате выпрямления мембраны 2 (см. рис. 14, а) при отводе штока 3, либо вследствие перемещения кулачков 2 по наклонным пазам корпуса патрона (см. рис. 14, б). В последнем случае сила от штока 3 передается на кулачки через гибкие пластины 5. Для осевой ориентации служат упоры 4. Конструкции мембранных и клиновых патронов нормализованы. Выбирают их в зависи-

41

мости от диаметра ролика (шарика) d и расстояния между осями ролика и патрона L, которые определяют аналитически или с помощью номограмм.

Рис. 14. Патроны для установки зубчатых колес по рабочим поверхностям

Кроме выше рассмотренных основных схем установки применяют комбинированные, где в качестве баз используют совокупность элементарных поверхностей.

1.1.10.Расчет сил закрепления

ивыбор зажимных устройств приспособлений

1.1.10.1.Общие принципы

На заготовку при обработке в приспособлении действуют силы обработки, объемные силы (вес заготовки, центробежные и инерционные силы), силы случайного и второстепенного характера, а также силы зажима и реакций элементов приспособления. При этом заготовка должна находиться в равновесии. Все перечисленные выше силы — величины векторные, имеющие каждая свое направление и значение. Поэтому желателен силовой расчет приспособления путем решения задач

42

пространственного характера. Однако с целью его ускорения и упрощения можно рассматривать условия равновесия в наиболее опасных направлениях в одной или нескольких плоскостях. Осуществление этого принципа позволяет сократить сроки проектирования приспособлений и снизить их себестоимость при сохранении достаточных для практики точности силовых расчетов и качества приспособлений.

Потребность в зажимных устройствах исключается в случаях, когда:

1)силы обработки весьма малы по сравнению с весом заготовок и силами трения;

2)силы обработки (сборки) по направлению таковы, что не могут нарушить положение заготовки, обусловленное базированием.

Основные требования, предъявляемые к зажимным устройствам:

1)простота, надежность, жесткость и износостойкость;

2)постоянная по величине сила закрепления и минимальное время закрепления-открепления заготовки;

3)отсутствие деформации заготовки и ее смещения в процессе закрепления.

Выполнение требований, предъявляемых к зажимным устройствам, связано с правильным определением значений, направления и мест приложения сил зажима. Анализ зажимов

иприводов приспособления предполагает выявление их устройства, принципа действия, расчетных размеров (плеч рычагов; расстояний от места приложения сил до опор; направлений действия сил резания, зажимных, трения, реакций опор; диаметров цилиндров и штоков пневмо- и гидроприводов; углов клиновых устройств), а также групп, к которым относятся рассматриваемые зажимы.

При определении потребных сил зажима в случаях, когда силы обработки совпадают с ними по направлению, иногда необходимо учитывать упругие характеристики зажимных устройств. В этом плане применяемые в приспособлениях зажимные устройства подразделяются на две основные группы.

43

Кпервой группе относятся устройства, упругие отжимы которых прямо пропорциональны приложенным к ним силам. Эти устройства имеют в своем составе механизмы самотормозящегося типа (винтовые, клиновые безроликовые и эксцентриковые элементарные зажимы), привод их может быть ручным и механизированным. В случае приложения к зажимным элементам дополнительных сил их упругие отжимы будут изменяться по линейному (или близкому к нему) закону в направлении прикладываемых сил и пропорционально их изменению.

Кустройствам второй группы относятся пневматические, гидравлические и пневмогидравлические механизмы прямого действия. При приложении к зажимному элементу таких устройств (например, штоку гидроцилиндра) нарастающей силы перемещения штока в начальный период не будет. Шток сразу получает большое перемещение, когда приложенная к нему сила превысит противодействующую, создаваемую давлением жидкости на поршень гидроцилиндра (нарушение контакта базовых поверхностей с опорами, нарушение положения и зажима заготовки). При использовании устройств этого типа с промежуточными звеньями без самоторможения отжим зажимного элемента в первый период протекает по линейному закону за счет упругих деформаций звеньев, затем, при возрастании силы до определенного значения, элемент может резко переместиться.

Расчет сил зажима сводится, как правило, к решению задач статического равновесия заготовки, находящейся в приспособлении, под действием приложенных к ней сил и моментов.

Наличие сил и моментов, противодействующих сдвигу и повороту заготовки при обработке в приспособлении, является результатом действия прежде всего сил зажима, значение которых определяется решением плоских задач из условий равновесия заготовки в одном или нескольких направлениях. Расчет потребных зажимных сил при использовании зажимов первой группы и в случае, когда часть сил обработки по на-

44

правлению совпадает с силами зажима, следует вести из условия равновесия заготовки при действии сил, стремящихся нарушить ее заданное положение (сместить ее), и сил, противодействующих сдвигу и возникающих в результате действия перераспределенных реакций зажимных элементов и опор.

В результате расчета зажимных устройств определяются размеры их элементов (плечи рычагов, диаметры резьб, размеры эксцентриков и др.) и соотношение обеспечиваемых зажимных сил и сил, действующих на механизм со стороны привода. Такой расчет используется при конструировании новых приспособлений. Он может носить проверочный характер, что имеет место при анализе и расчете уже существующих приспособлений или зажимных устройств.

Привод рассчитывается как с целью выявления его размеров (длина приводных рукояток, диаметры пневмоцилиндров и т.п.), так и с целью проверки соответствия уже имеющегося привода заданным требованиям по развиваемой силе (моменту) на штоке (на валу).

Силы резания и их моменты определяются, исходя из условий обработки, по формулам теории резания металлов или по таблицам справочных источников.

Для обеспечения надежности зажима силы (моменты) обработки увеличиваются на коэффициент запаса k, который определяется в зависимости от условий обработки по приведенным ниже данным. С помощью этого коэффициента учитывается изменение условий в процессе обработки: прогрессирующее затупление инструмента и связанное с ним увеличение сил резания, неравномерность припусков, неоднородность свойств обрабатываемого материала, изменение условий установки заготовок.

Коэффициент k является произведением семи первичных коэффициентов

k = k0 k1 k2 k3 k4 k5 k6.

45

k0 - гарантированный коэффициент запаса, для всех случаев равен 1,5;

k1 - коэффициент, учитывающий возрастание сил обработки при затуплении инструмента, для различных материалов и условий обработки;

k2 – учитывает неравномерность сил резания из-за непостоянства снимаемого при обработке припуска (для отделочной обработки k2 = 0; для черновой k2 = 1,2);

k3 - учитывает изменение сил обработки при прерывистом резании (при прерывистом точении и торцовом фрезеровании k3 = 1,2);

k4 – учитывает непостоянство развиваемых приводами сил зажима (для ручных зажимов k4 = l,3; для пневматических, гидравлических, пневмогидравлических и других механизированных зажимных устройств прямого действия k4 =1,0; для пневмокамер, мембранных патронов и других устройств, развиваемые силы которых зависят от допусков размеров заготовки в направлении зажима, k4 = 1,2).

k5 - учитывает непостоянство развиваемых сил зажимных устройств с ручным приводом (при удобном расположении рукояток и малом угле их отклонения — до 90° k5 = 1,0; при неудобном расположении рукояток и большом угле их отклонения — более 90° при зажиме заготовок k5 = l,2).

k6 - отражает неопределенность положения мест контакта заготовки с установочными элементами и изменение в связи с этим моментов трения, противодействующих повороту заготовки на базовой плоскости. Он учитывается только при установке заготовки на плоскости и наличии моментов обработки, стремящихся повернуть заготовку на опорах (для опор с ограниченной поверхностью контакта — точечных k6 = l,0; для опорных пластин k6 = 1,5).

Можно пользоваться средним значением коэффициента запаса (k = 2...3). Однако предпочтительнее его рассчитывать, так как при его занижении не обеспечивается надежный зажим заготовки, а при завышении — снижается качество обработки за счет возможной порчи поверхностей и деформации заготов-

46

ки, увеличивается стоимость изготовления и эксплуатации приспособления за счет увеличения его габаритов и массы, размеров привода, расхода сжатого воздуха и т. д.

Расчет сил закрепления предполагает наличие данных о жесткости установочных и зажимных устройств, о коэффициентах трения f.

Жесткость системы установочных и зажимных элементов определяют из выражений

|

|

|

1 |

|

|

1 |

|

1 |

|

|

... |

1 |

|

|

; |

|||||

|

|

J II |

J 'II |

|

J 'II' |

|

|

J IIn |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

1 |

|

|

|

1 |

|

|

1 |

|

... |

|

1 |

|

, |

|

||

|

|

|

|

J I |

|

|

J 'I |

|

J 'I' |

|

J In |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

где J 'II |

- жесткость |

|

стыка |

заготовки |

с |

опорами приспо- |

||||||||||||||

собления; |

J 'II' , ..., J IIn ; |

J 'I' , ..., J In |

- жесткости стыков элементов |

|||||||||||||||||

приспособления, через которые передается сила закрепления Q; J 'I - жесткость стыка заготовка - зажимной элемент меха-

низма закрепления.

Так как теоретический расчет по этим зависимостям затруднен, можно рекомендовать приближенные формулы:

J II = (0,4... 0,6) J 'II ; J I = (0,6...0,8) J 'I .

Меньшие значения в этих соотношениях соответствуют более жестким системам. В общем случае J II J I , a отношение их значений составляет 1,5 ... 2,5.

Если значения J I и J II неизвестны, то с достаточной точностью можно принять

47

J I |

0,3...0,4 |

; |

J II |

0,6...0,7 . |

|

J I J II |

J I J II |

||||

|

|

|

Значение коэффициента трения f зависит от состояния поверхности заготовок и вида опор. Для обработанных заготовок можно принимать f = 0,16. Для необработанных поверхностей значение f изменяется от 0,18 до 0,3, поэтому на практике можно рекомендовать f = 0,2 ... 0,25. Для рифленых опор коэффициент f может достигать 0,7. Для чугунных и стальных заготовок зависимость между коэффициентом трения f и силой N имеет вид

f = 0,0005N + 0,2,

где N - сила, действующая на 1 см2 установочного элемента нормально к поверхности.

1.1.10.2. Правила выбора направления и места приложения силы зажима

Эффективность зажима в значительной степени зависит от направления и места приложения силы. При выборе ее направления необходимо учитывать приведенные ниже правила.

1.Сила зажима должна быть направлена перпендикулярно к плоскостям установочных элементов, чтобы обеспечить контакт с опорами базовых поверхностей и исключить при зажиме сдвиг заготовки.

2.При базировании заготовки по нескольким базовым плоским поверхностям сила зажима должна быть направлена к тому установочному элементу, с которым заготовка имеет наибольшую площадь контакта.

3.Направления силы зажима и силы тяжести заготовки должны совпадать (это облегчит работу зажимного устройства) .

48

4. Направление силы зажима по возможности должно совпадать с направлением силы обработки.

В практике редко можно выбрать направление силы зажима, удовлетворяющее всем перечисленным правилам. Поэтому после анализа имеющихся вариантов следует принять наиболее приемлемое (оптимальное) решение. Выбору рационального направления силы зажима способствует введение в

силовую схему закрепления заготовки упоров, которые воспринимают действующие на заготовку силы и способствуют уменьшению необходимых сил зажима или изменению их направления. В одном случае с помощью упоров решается задача обеспечения несдвигаемости заготовки, когда на нее в процессе обработки действуют параллельно плоскости (поверхности) установочных элементов большие силы сдвига. В другом — установка упоров позволяет обеспечить закрепление заготовок, не имеющих поверхностей, способных воспринимать силы зажима. Подобная ситуация в реальных производственных условиях создается, когда по верхней плоскости обрабатывается заготовка в виде четырехгранной призмы. Зажать такую заготовку сверху невозможно, так как нет места приложения силы (поверхность обрабатывается), сбоку — из-за отсутствий силового замыкания. Установка упора позволяет осуществить зажим заготовки по боковой поверхности.

При выборе места приложения сил зажима следует придерживаться приведенных ниже правил.

1. Сила зажима не должна приводить к опрокидыванию заготовки или ее сдвигу по установочным элементам. Для этого необходимо, чтобы точка приложения силы зажима проецировалась:

а) на установочный элемент (как можно ближе к его центру) или в треугольник, образованный линиями, соединяющими центры трех установочных элементов, расположенных в одной плоскости (как можно ближе к центру или в центре тяжести треугольника опор);

49

б) на участок поверхности заготовки, параллельной поверхности плоских установочных элементов, воспринимающих силу зажима.

2.Действие сил зажима и вызываемых ими реакции опор не должно приводить к созданию изгибающих моментов, которые отрицательно сказываются на точности обработки нежестких заготовок.

3.Точка приложения силы зажима должна быть как можно ближе к месту обработки, особенно для нежестких заготовок.

Чем полнее будут выполнены перечисленные правила при выборе точки приложения силы зажима, тем выше будут эффективность зажима и точность обработки заготовки. Расчеты осуществляются решением уравнений равновесия относительно сил зажима.

1.1.10.3.Основные схемы установки заготовок

ирасчет сил закрепления

1.Силы резания Р и закрепления Q прижимают заготовку

кустановочным элементам (рис. 15, а). Когда сила Р постоянна, сила закрепления Q может отсутствовать. Если при обработке возникает сдвигающая сила N, направленная противоположно силе закрепления зажимного устройства, то Q = kN.

2.Сила резания Р направлена противоположно силе закрепления Q (рис. 3.1, б). Для зажимных устройств второго типа должно выполняться условие Q = kN. Для зажимных устройств первого типа сила закрепления

|

J |

II |

|

Q kP |

|

. |

|

|

|

||

|

|

|

|

|

J I J II |

||

3. Сила резания стремится сдвинуть заготовку с установочных элементов (рис. 3.1, в). Смещению заготовки пре-

50